Получение, свойства и применение полиамидов. Полиамидами называют гетероцепные полимеры, в основной цепи которых повторяются амидные группы —С—NH—.

О

Полиамиды получают поликонденсацией полиамиНов с многоосновными карбоновыми кислотами или полимеризацией лактамові

ПH2N — (СН2)Х — NH2 + пНООС — R — СОО."

Полиамин дикарбоновая

Кислота

—* Н — [- NH — (СН2)Х — NH — СО — R — СО -]„ — ОН;

Полиамид

П HN-CO Н — [- NH — (СН2)х — СО -]П — ОН.

(СН2)Х

Лактам полиамид

В качестве исходных продуктов могут использоваться как алифатические, так и ароматические полиамины и поликарбо — новые кислоты. Ароматические соединения способствуют получению более термостойких полимеров, но с меньшими эластичностью, водо — и морозостойкостью.

Высокомолекулярные полиамиды обычно применяются в производстве синтетических волокон. В лакокрасочной промышленности полиамиды находят ограниченное применение из-за плохой растворимости в органических растворителях, низкой водостойкости и невысокой адгезии к металлам. Вследствие плохой растворимости полиамиды используются в качестве пленкообразующих в основном в порошковых композициях.

Полученные из этих композиций покрытия обладают высокой механической устойчивостью, удовлетворительной стой

Костью к действию химических реагентов, минеральных масел и органических растворителей. Серьезным недостатком полиамидных покрытий является их низкая водостойкость.

Более широко в технологии лаков и красок используются низкомолекулярные полиамиды в качестве отвердителей эпоксидных полимеров.

Технология получения полиамидных отвердителей. Исходными продуктами для их получения служат полиамины (полиэти — лештолиамин, этилендиамин, диэтилентриамин, триэтилентетр — амин) и метиловые эфиры жирных кислот высыхающих масел. Такие полиамиды обычно имеют молекулярную массу 1000—■ 3500, обладают эластичностью и хорошо растворяются в растворителях.

Получают полиамидные отвердители в несколько технологических стадий: метанолиз растительного масла (чаще всего соевого), димеризация метиловых эфиров жирных кислот масла, поликонденсация эфиров жирных кислот и полиамина.

Ниже приведены схемы химических реакций, протекающих по отдельным стадиям процесса.

Метанолиз растительного масла:

СН2 — О — СО — R CH-O-CO-R + ЗСНзОН СН2 — О — СО — R

СН2- ОН I

СН-ОН + 3RCOOCH, I 3

СН2-ОН

|

Растительное масло |

|

Метанол |

Глицерин метиловые эфиры жирных кислот

Димеризация метиловых эфиров жирных кислот:

СН3- (СН2)5 — СН = СН — СН = СН — (СН2)7 — СО — О — СН3 + + СН3- (СН2)7 — СН = СН — (СН2)7 — СО — О — СН3 —-

В общем виде молекулу полученного димеризовэнного метилового эфира можно представить следующим образом:

|

|

Реакция получения полиамида может быть представлена в виде:

О О

II II,

ПН3С — О — С — R — С — О — СН3 + (n + 1)H2N — R — NH2

О О

S=SH2N-R-NH-[-C-R-C-NH-R’-NH-]n-H+2nCH3OH

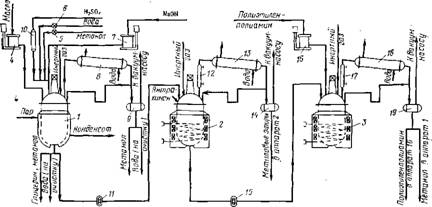

На рис. 2.5 приведена принципиальная технологическая схема получения полиамида.

Метанолиз масла осуществляют в реакторе 1, снабженном рубашкой для подогрева реакционной массы. В реактор 1 загружают гидрокснд натрия из мерника 7, а воду и метанол — соответственно через счетчики 6 и 5. После получения (при перемешивании) щелочного раствора метанола в реактор 1 загружают растительное масло из мерника 4, нагревают содержимое реактора до 65—75 °С и проводят метанолиз в течение 3—4 ч.

По окончании метаиолиза температуру в реакторе понижают до 30 °С и дают массе отстояться. Нижний слой — раствор метанола в глицерине — сливают, а из верхнего (метиловые эфнры) отгоняют при остаточном давлении 70—80 кПа и 100 °С метанол, который собирают в вакуум-приемнике 9. После охлаждения реакционной массы до 40—50 °С ее нейтрализуют серной кислотой, подаваемой из мерника 10, и промывают горячей водой до нейтральной реакции. Затем под вакуумом проводят осушку, собирая отогнанную воду в вакуум-приемнике 9. Метиловые эфнры перекачивают в реактор 2 с электроиндукционным обогревом, в котором проводят их димериза — цию при 285—295 °С. Во избежание окислительных процессов в реактор подается инертный газ, а в реакционную массу вводится антиоксидант — антрахинон. Реакция димеризации продолжается в течение 1 сут., и по ее завершении отгоняют под вакуумом мономерные эфиры, собираемые в. вакуум-приемнике 14.

|

Рис. 2.5. Технологическая схема получения полиамида: / — реактор; 2, 3 —реакторы с электроиндукционным обогревом; 4. 7, 16 — весовые мерники; 5, 6 —жидкостные счетчики; 8, 13, 18 — конденсаторы; 9, 14, 19— вакуум-приемники; 10 — объемный мерник; 11, 15 — насосы; 12, 17 — теплообменники |

Димеризованные эфиры из реактора 2 перекачивают насосом 15 в реактор 3 для получения полиамида. Процесс ведут в токе азота. После загрузки димеризованных эфиров в реактор подают полиэтиленполиамин из мерника 16 и постепенно повышают температуру до 200 °С. По мере образования полиамида постепенно отгоняют метанол в вакуум-приемник 19. Окончание реакции образования полиамида определяют по количеству отогнанного метанола.

По завершении процесса отгоняют избыточный полиэтиленполиамин.

1 ноября, 2012

1 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике