Эмульсионные полимеры в настоящее время занимают первое место по использованию в лакокрасочной промышленности среди других полимеров, главным образом, из-за продолжающегося роста применения водоэмульсионных красок в быту. Такие полимеры не содержат функциональных групп, коалесцируюг при комнатной температуре и термопластичны. Однако известны и полимеры с функциональными группами, которые используются в водоразбавляемых сшивающихся лакокрасочных материалах. Можно отметить, что эмульсионные полимеры широко используются также в качестве адгезивов и в текстильной промышленности. Эмульсионной полимеризацией получают поливинилхлорид и синтетические каучуки.

Эмульсии представляют собой двухфазные системы из двух несмешивающихся жидкостей, в которых маленькие капельки одной образуют дисперсную фазу в другой непрерывной фазе. По терминологии, принятой в промышленности полимеров, термины эмульсионная полимеризация и эмульсионный полимер применяются к процессу и к конечному продукту полимеризации мономеров в воде в присутствии ПАВ и водорастворимых инициаторов с образованием стабильных дисперсий из очень маленьких частиц. Для описания готовой дисперсии полимеров используется также эквивалентный термин латекс. Частички полимеров имеют обычно размер 0,1—0,5 мкм, так что в литре эмульсии может содержаться 1016 индивидуальных частиц с площадью поверхности 2000 м"’. Эмульсионная полимеризация — одна из разновидностей дисперсионной полимеризации. Другая разновидность дисперсионной полимеризации — это неводная дисперсионная полимеризация (НДП). Подобные полимеры также широко используются в лакокрасочной промышленности. Известны и другие полимеры, получаемые дисперсионной полимеризацией, которые мало применяются в технологии покрытий [41, 42]. Среди них можно упомянуть неионностабилизированные латексы, в которых стабилизирующими группами могут быть, например, цепи полиэтилен — гликоля [43], механизм стабилизации которыми такой же, как и в неводных дисперсиях (см. 2.7).

Типичная рецептура для эмульсионной полимеризации [44] кроме воды содержит примерно 50 % смеси мономеров, составленной с учетом получения необходимой Тс, ПАВ и другие коллоидные добавки, инициатор, буферные добавки для регулирования рН и фунгициды. В эмульсионной полимеризации используются такие «твердые» мономеры как винилацетат, метилметакрилат, стирол и газообразный винилхлорид. «Мягкими» мономерами являются бутилакрилат, 2-этилгексилакрилат, «винилверсатат» (Shell Chemicals) [5], сложные эфиры малеиновой кислоты и газообразные мономеры — этилен и винилиденхлорид.

Наиболее подходят для этих целей мономеры с умеренно низкой растворимостью в воде. Мономеры с очень низкой растворимостью трудно использовать. Могут использоваться и другие мономеры, например, кислоты, такие как акриловая и метакриловая, и мономеры, способствующие повышению адгезии. Важно, чтобы пленки коалесцировали после-испарения разбавителя. Минимальиая температура пленкообразования (М’ГП) лакокрасочной композиции является характеристикой, определяемой Тс полимера, а также наличием ПАВ и негомогенностью полимерной композиции у поверхности [45]. Полимеры с более высокими Тс, которые не коалесцируют при комнатной температуре, могут коалесцировать при введении в композицию временного пластификатора или коалесцирующей добавки, такой как бензиловый спирт. Для эмульсии обычно определяют МТП, а не Тс полимера, так как трудно учесть все факторы, влияющие на МТП. Наиболее часто МТП лежит в пределах 0—10 °С. Для лакокрасочных материалов с большим количеством пигментов и наполнителей требуется эмульсия с более низким МТП.

В качестве поверхностно-активных веществ используются анионные, катионные и неионные ПАВ, существенным признаком которых является то, что их молекулы обладают дифильными группами, одна из которых гидрофильна и обеспечивает водораство — римость, а другая — гидрофобная, водонерастворимая. Строение, растворимость, местонахождение и относительные размеры этих двух групп по отношению ко всей структуре определяют поверхностную активность данного соединения.

Роль ПАВ заключается [46], во-первых, в создании условий для полимеризации мономера, а во-вторых,— в стабилизации образующихся частиц полимера. При концентрациях ПАВ в воде выше определенного значения молекулы ПАВ ассоциируют с образованием мицелл. Эти мицеллы способны солюбилизировать мономер. В эмульсионной полимеризации часто используют смесь анионных и неионных ПАВ. Катионные ПАВ используются редко.

В качестве защитных коллоидов используют такие водорастворимые полимеры, как поли (мет) акриловую кислоту или ее сополимеры, так называемый поливиниловый спирт (частично гидро — лизованный поливинилацетат) или производные целлюлозы, например гидроксиэтилцеллюлозу. Свойства этих коллоидов зависят от молекулярной массы, степени разветвления и состава (содержания карбоксильных или гидроксильных групп, обеспечивающих водорастворимость). В процессе эмульсионной полимеризации к ним могут прививаться растущие цепи образующегося полимера, особенно в случае производных целлюлозы, или же может происходить расщепление их макроцепей. Они участвуют в процессах, регулирующих размер частиц, и влияют на реологию готового лакокрасочного материала, в частности, на тиксотропность и строение геля. В эмульсионной полимеризации обычно различают две характерные стадии: стадию затравки и стадию подачи материала. На первой стадии смесь воды, ПАВ и защитного коллоида нагревают до температуры 85— 90 °С и добавляют 5—10% смеси мономеров наряду с частью инициатора (обычно водорастворимого персульфата). На этой стадии образуются первые частички полимера.

Реакционная смесь на стадии затравки содержит стабилизированные ПАВ капли мономера, инициатор, небольшое количество мономера в растворе и ПАВ как в растворе, так и в виде мицелл. Радикалы образуются в растворе при распаде инициатора и инициируют полимеризацию небольшого количества мономера, растворенного в воде. Затем растущая полимерная цепь проникает в мицеллы и вызывает полимеризацию находящегося там мономера. Обрыв происходит тогда, когда следующий растущий полимерный радикал входит в мицеллу. На стадии затравки, когда больше — не добавляется никаких реагентов, исходные мономер и инициатор почти полностью превращаются в полимер, а число частиц примерно соответствует числу мицелл, образованных введенным ПАВ. Количество ПАВ, которое не связано с маленькими частичками полимера или с капельками мономера, невелико.

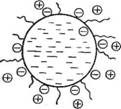

На стадии подачи материала в реакционную смесь добавляют оставшийся мономер и раствор инициатора. Источником мономера в реакционной среде являются капельки эмульгированного мономера. Полимеризация протекает по мере того, как мономер диффундирует из капелек мономера через водную фазу в уже сформировавшиеся растущие полимерные частички. В это же время в эти частички набухшего в мономере полимера проникают радикалы, вызывая как обрыв, так и повторное инициирование полимеризации. По мере увеличения размеров частичек остающийся ПАВ из водной фазы поглощается поверхностью этих частичек и стабилизирует дисперсию. На рис. 2.1. показаны частицы, принимающие участие в процессе полимеризации. Частицы стабилизируются от флокуляции и коалесценции вследствие взаимного отталкивания поверхностных зарядов, возникающих из анионного ПАВ.

На завершающей стадии полимеризации для более полной конверсии может быть введена еще одна порция инициатора (разлагающегося при повышенной температуре или окислительно- восстановительная система), после чего систему охлаждают и при необходимости вводят биоцид.

|

R |

©

|

|

|

|

|

© |

|

R Радикал |

|

Капелька мономера |

|

Радикал |

|

©

Растущая частица |

|

Водорастворимый полимер |

|

|

|

© |

|

© |

|

© © © Мицеллы |

©

Олигомериый аниои-радикал

Рис. 2.1. Структурные образования, участвующие в процессе эмульсионной полимеризации

Эмульсионную полимеризацию труднее контролировать, чем полимеризацию акриловых мономеров в растворе. Важное значение для хорошего эмульгирования реагентов на первой стадии, отвода тепла через охлаждающие стенки реактора и распределения добавленного мономера на второй стадии имеет эффективное перемешивание. В то же время композиции могут быть чувствительными к сдвигу, поэтому следует избегать очень интенсивного перемешивания. Для поддержания необходимой температуры реакции после первоначального нагрева следует охлаждать смесь. Определенное затруднение вызывает также наличие комочков полимера и его налипание на стенки реактора. Кинетика эмульсионной полимеризации довольно сложна, и для изучения ее механизма были проведены многочисленные исследования [47]. В настоящее время разработаны методы, позволяющие регулировать структуру образующихся частичек, в частности, получать частички с взаимопроникающими трехмерными сетками, частицы с видимыми раздельно ядровой и оболочковой структурами, получать микрогелевые структуры с целью модификации механических свойств или регулирования реологии подобно тому, как в микрогелях из раствора [41, 48, 49].

Хотя можно получать эмульсии, используя только твердые мономеры за счет добавления так называемых внешних пластификаторов в лакокрасочные материалы, все применяемые в настоящее время эмульсии внутренне пластифицированы путем сополи — меризации с мягким мономером. Стиролсодержащие эмульсии, мало используются для получения покрытий в Великобритании, хотя они и применяются в остальных европейских странах. Эмульсии общего назначения обычно получают на основе винилаце — тата, пластифицированного акрилатом, например бутил — или 2-этилгексилакрилатом, или диалкилмалеинатом. Покрытия подобного состава обладают хорошей стойкостью к мелению, но плохой устойчивостью к щелочам и гидролизу. Для улучшения последних свойств в качестве пластифицирующего мономера можно использовать винилверсатат (Shell Chemicals) [50]. Композиции, содержащие только акриловые мономеры, в частности метилметакрилат и акриловые пластифицирующие мономеры, обычно приводят к более качественным эмульсиям, за исключением меньшей устойчивости покрытий к мелению.

При использовании газообразных мономеров требуется оборудование, способное работать под давлением. Эти мономеры можно применять для получения более дешевых эмульсий, например, сополимеризацией винилхлорида и этилена с винилацетатом. Особенно удешевляет композиции применение этилена, но он настолько «мягкий» мономер, что обычно используют винилхлорид как «твердый» мономер наряду с винилацетатом. Полимеры, содержащие винилхлорид и винилиденхлорид, представляют большой интерес для получения противокоррозионных грунтовок. Винилхлорид — канцерогенный мономер, поэтому готовые эмульсии необходимо тщательно обрабатывать паром для удаления следов мономера из продукта.

Эмульсии характеризуют по содержанию сухого остатка, вязкости, минимальной температуре пленкообразования [51] и устойчивости к замораживанию — оттаиванию. Также проводят оценку внешнего вида пленок на отсутствие комочков полимера. В случае эмульсий, содержащих винилацетат и винилхлорид, для предотвращения гидролиза необходимо контролировать рН.

Для модификации реологических свойств в рецептуру могут вводиться небольшие количества непредельных кислот. Для повышения адгезии используются глицидилметакрилат и аминосодер — жащие мономеры, а в тех случаях, когда требуются особенно высокие показатели, например для повышения адгезии грунтовок к дереву и к старым глянцевым покрытиям, были рекомендованы непредельные ацетоуксусные сложные эфиры [52] и мочевины [53].

Термореактивные полимеры получают по аналогии с описанным выше, но в их состав входит гидроксилсодержащий мономер и они обычно не содержат защитного коллоида.

11 июля, 2012

11 июля, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике