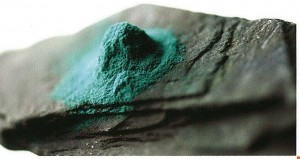

Порошковые покрытия с дюралевыми частичками обширно используются как при дизайне интерьеров, так и при расцветке частей для внешнего использования. Оставленные незащищёнными, т.е. непокрытые лаком, в критериях завышенных температуры и влажности, дюралевые металлики имеют тенденцию окисляться через некое время, приметно и неисправимо теряя в блеске, становясь более мерклыми и матовыми. Это явление носит заглавие деградации и встречается достаточно нередко даже снутри помещений – любой из нас лицезрел сероватые пятна (т.н. «пальцы», следы постоянных мокроватых уборок и т.д.) на более нередко затрагиваемых местах железных поверхностей интерьера: двери и ручки, столы, полки и т.д. Скорость этого явления находится в зависимости от многих причин, включая условия в каких эксплуатируется окрашенный объект, также разновидности металлика.

Один из самых действенных методов предотвращения этой трудности — нанесение прозрачного лака на металлик, другими словами, создание двухслойной системы. Безусловно, работает это даже очень хорошо, лак вправду обеспечивает достойную защиту подложки от негативного воздействия влажности, да и цена квадратного метра окрашенного изделия тоже приметно возрастает – лак, время, электроэнергия, дополнительный риск переделок и т.д.

Akzo Nobel предлагает другой путь – Interpon MR, новенькая запатентованная разработка, позволяющая существенно продлить срок жизни металлика за счёт понижения его чувствительности к влажности. Как следствие, покрытие Interpon MR сохраняет собственный сияние и наружный вид в несколько 10-ов раз подольше.

Стандартное покрытие практически стопроцентно потеряло собственный сияние через 5 часов, в то время как Interpon MR сохранил его до 700 часов в тех же критериях. В 140 раз подольше! Разве это не решение трудности защиты металликов?! В почти всех случаях исключение операции нанесения лака из технологического процесса не только лишь может быть, да и экономически оптимально – нанесение лака поверх Interpon MR может быть лишним исходя из убеждений достаточности защиты внешнего облика покрытия от влажности. Это сохраняет разумный баланс меж ценой расцветки и реальным требованиям к покрытию.

Кстати, к вопросу о 2-х слойных системах, применение Interpon MR в качестве базисного слоя в двухслойных системах тоже может быть и имеет свои достоинства – даже в случае повреждения лакового слоя наличие таковой подложки служит определённой гарантией еще большей жизнеспособности покрытия.

MR-технология работает как в связанных, так и в обыденных ПП, и эффективна для дюралевых частиц различной величины. Все же, больший эффект наблюдается при использовании больших серебристых металликов.

Примеры использования MR-продуктов: элементы офисной мебели и интерьера, элементы навесных потолков, домашняя техника, стеллажи и почти все другое, в общем, всюду, где предъявляются завышенные требования к внешнему облику окрашенных металликами поверхностей.

Разработка Interpon MR доступна во всех типах порошковых покрытий (модификации, полиэфиры и т.д.), цвет и структура по желанию заказчика.

СВЯЗАННЫЕ МЕТАЛЛИКИ

Ещё один нездоровой вопрос, связанный с порошковыми покрытиями, который хотелось бы затронуть -это трудности при нанесении. К списку более распространённых заморочек можно отнести:

1. Непостоянство цвета на окрашиваемых панелях.Всем знакомые недостатки – пятна на плоскости, кромки, имеющие другой вид, сияние и т.д. Не считая того, время от времени достаточно трудно гарантировать цветовое всепостоянство при расцветке партии деталей, подлежащих сборке в предстоящем.

2. Появление включений/сгустков ПП в слое напыленного покрытия. При движении снутри шлангов, при ударах в местах их сгибов частички ПП имеют тенденцию разогреваться и сплавляться от трения, образуя налипания на стенах путей. С течением времени образования растут и, достигая критичного размера, отрываются от стен во время еще одного процесса напыления, оказываясь на окрашиваемой поверхности.

3. Схожее явление – накапливание железных частиц на электроде либо насадке распылителя, также в итоге приводящее к отрыву этих образований и загрязнению окрашиваемых поверхностей.

4. Изменение цвета ПП после рекуперации. Обычно, обыденные ПП теряют уникальные характеристики после рекуперации. В случае металликов наблюдается приметное понижение содержания железных частиц в рекуперате, в обыденных покрытиях – преобладание 1-го цвета над другим.

Причины всех обрисованных заморочек кроются как в составе продукта, так и в конфигурациях, происходящих в ПП при нанесении, и по природе происхождения могут быть разбиты на две главные группы. Первая связана с сепарацией ПП вследствие различных плотностей компонент. Сепарация происходит уже на старте – во флюидизирующем бункере — и длится по мере продвижения ПП через каналы. Итог – на выходе оно отличается по свойствам во времени, и, как следует, не обеспечивает равномерный финиш на окрашиваемой детали, при всем этом происходит напластование тонких фракций на стенах каналов и элементах оборудования.

2-ая причина – электростатическая. Потому что обыденное ПП представляет собой механическую смесь связывающего с пигментами и металлическими частичками, владеющими различной токопроводностью, то при нанесении одни составляющие консистенции налипают на поверхность более интенсивно, другие наименее, приводя, таким макаром, к перераспределению компонент в ПП, изменению физических, а означает в итоге и декоративных параметров рекуперата. Заодно по этой же причине происходит напластование частиц металлика на электроде либо дефлекторе пистолета — снова же сорность и переделки.

Часто перечисленные трудности воспринимаются как нечто само собой разумеющееся, некоторую ложку дёгтя, без которой нельзя в принципе, время от времени эти вопросы решаются, по-разному на каждом производстве, зависимо от способностей и задач. Скажем, чтоб понизить актуальность трудности отличия в цвете рекуперата, его стараются использовать для расцветки невидовых поверхностей (внутренние места и т.д.),

Все же, обычное и комфортное решение находится рядом, на поверхности, и носит заглавие бондирования (связывания). Представитель этой технологии Interpon AS (Advanced Stability -улучшенная стабильность) представляет собой уже не просто смесь компонент, а являет единую систему железных частиц и связывающего, сплавленных совместно, формируя, таким макаром, однородный материал, имеющий однообразные характеристики. А это в свою очередь значит, что все упомянутые выше трудности — сепарация, загрязнения оборудования и окрашиваемых поверхностей, подверженность ПП воздействию заряда на ориентацию частиц при напылении и оплавлении и т.д., если не исчезают совершенно, то, по последней мере, появляются совсем в малозначительной степени. Ниже представлен график, основанный на статистических данных тестов, и показывающий динамику различий в цвете обыденных покрытий и их бондированных аналогов (Interpon AS). Ось ординат – величина Delta L, измеренная фотометрически, и показывающая степень различия покрытий по цвету, ось абсцисс – циклы рекуперации.

Видно, что в отличие от обыденного порошкового покрытия Interpon AS показывает огромную стойкость по цвету уже начиная с первого рецикла, давая как минимум вдвое наименьшую разницу. Дальше, в то время как повторные от цикла к циклу рекуперации чертовски сказываются на цвете обычного ПП – он существенно изменяется, Interpon AS продолжает проявлять завидную стабильность, образуя практически своего рода плато на диаграмме . Стабильность в цвете – стабильность в свойствах, и л и другими

словами стабильность производства. Согласитесь, есть повод задуматься … Вам нужна экономия по материалам, вы утомились от заморочек с цветом и сором на панелях — попытайтесь этот продукт.

Что касается способностей и областей использования Interpon AS, то они очень широки, ведь эта разработка равноприменима ко всем типам порошковых покрытий — полиэфиры, эпокси-полиэфиры и т.д., потому и сферы внедрения самые различные, начиная с частей интерьера и заканчивая изделиями, эксплуатирующимися на улице.

19 июля, 2014

19 июля, 2014  Pokraskin

Pokraskin  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: