Чистка железной поверхности, грязной неэмульгированными жирами, маслами, пигментами, пылью и опилками, начинается с того, что ПАВ диффундируют из аква раствора в граничный слой масло -вода. Как достигается напряжение, достаточное для реакции обмена, масло стягивается в капельки и скатывается с поверхности, захватывая при всем этом другие растворенные и диспергированные в нем вещества. После таковой грубой чистки на поверхности еще остаются масла и другие загрязнения, но уже в очень малозначительном количестве.

На втором шаге процесса чистки остающийся узкий слой масла удаляется под воздействием ПАВ в итоге процесса вытеснения. Наряду с этим происходит окончательное диспергирование пигментов, которые потом смываются с поверхности. Так как все эти процессы являются адсорбционно-десорбционными, нужно довольно долгое время для восстановления сбалансированного состояния. Неорганическое вещество продукта чистки вместе с ПАВ существенно увеличивает скорость восстановления сбалансированного состояния (скорость чистки) и сдвигает равновесие этого процесса в сторону существенно более низкого жирового загрязнения.

После второго шага чистки поверхность становится гидрофильной и смачивается аква веществом. Другие ингредиенты продукта чистки могут сейчас делать свою основную функцию, что приводит к активации и пассивации подложки. Этот механизм позволяет разъяснить многие встречающиеся на практике явления:

• при чистке в аква смесях существует нижняя граница рабочей температуры, потому что жиры могут собираться в капли исключительно в том случае, если они находятся в водянистом состоянии. Потому их точка плавления на поверхности устанавливает наименьшую температуру обезжиривания;

• для скорости и интенсивности чистки не имеет значения толщина слоя жирового загрязнения. Как тонкие, так и большие слои масел сравнимо стремительно смываются с поверхности по мере образования и скатывания масляных капель;

• жировое загрязнение поверхности, затвердевшее в итоге неверного хранения изделия, в особенности тяжело поддается удалению. Затвердевание увеличивает точку плавления масел, что вызывает необходимость увеличения температуры чистки. Если температура плавления превзойдет температуру кипения воды, обезжиривание поверхности становится неосуществимым. Не считая того, в процессе затвердевания в молекулу встраиваются полярные многофункциональные группы, повышающие адгезию к металлу;

• не поддающееся эмульгированию жировое загрязнение поверхности по техническим аспектам чистки лучше эмульгируемого загрязнения: его можно легче и резвее удалить с поверхности, а смытое масло всплывает на поверхность очищающего раствора и может быть просто удалено. Следствием является долгий срок службы очищающего раствора.

Состав очистителей на аква базе

Типовой очиститель состоит из неорганических солей, ПАВ и разных добавок, к примеру органических комплексообразователей, антивспенивателей, ингибиторов и

др.Внедрение в составе таких щелочей, как гидроксид калия и натрия, приводит к высочайшим значениям pH (13 — 14). Они вызывают омыление содержащихся в удаляемых жировых загрязнениях сложных эфиров и обеспечивают электропроводность очищающих смесей. Благодаря образующимся солям жирных кислот увеличивается эффект чистки. Но настолько сильнощелочные продукты на практике можно использовать только для чистки стальных и железных поверхностей, так как они не действуют на цветные металлы — медь, латунь, алюминий, цинк, олово и свинец.

Методом выбора подходящей температуры, продолжительности нахождения в очищающем растворе и/либо дополнительного подбора ингибиторов можно управлять процессом чистки металлов.

Силикаты владеют неплохим диспергирующим и эмульгирующим действием, также содействуют удалению грязищи, препятствуя резвому повторному загрязнению очищенных изделий. Силикатсодержащие очищающие смеси характеризуются еще более долгим сроком службы по сопоставлению с смесями, не содержащими силикатов. Во время чистки на поверхности металла адсорбируется узкая силикатная пленка, которая, с одной стороны, понижает коррозию алюминия, цинка и латуни в щелочных смесях, а с другой может негативно повлиять на нанесенные на сталь покрытия (к примеру, при фосфатировании). Силикатсодержащие продукты употребляются желательно для чистки очень грязных деталей перед ремонтом машин и установок, если дальше не следует дополнительное облагораживание поверхности. Они ни при каких обстоятельствах не должны применяться для чистки на линиях анодирования, так как силикаты действуют как сильный яд для уплотнений даже в следовых количествах. Эти продукты можно использовать на линиях хроматирования, если силикатную пленку в предстоящем можно будет просто удалить в кислых декапирующих ваннах.

Регулируя толщину силикатной пленки и применяя ингибиторы, можно улучшить состав очищающего раствора, идеальнее всего методом обеспечения четкого соотношения S1O2 : Na2O

Полифосфаты, применяемые в технических очистителях, относятся к числу самых действенных диспергаторов для неорганических частиц загрязнений и усиливают действие ПАВ. Благодаря комплексообразующим свойствам они умягчают воду и частично также убирают оксиды и гидроксиды металлов с обрабатываемой поверхности. Невзирая на хорошие очищающие характеристики в почти всех составах в текущее время фосфаты по экологическим причинам заменяются другими компонентами.

Бораты и карбонаты используют в слабощелочных продуктах в качестве комплексообразующих неорганических солей. Без помощи других либо при содействии с фосфатами они стабилизируют pH применяемых смесей. Благодаря их буферному действию удается удалять загрязнения с дюралевых поверхностей. Не считая того, при применении боратов предотвращается брутальное воздействие других компонент на металл (кондиционирование).

ПАВ, переходя из раствора в поверхностные слои загрязнения, накапливаются там и понижают поверхностное натяжение на границе раздела фаз, что улучшает смачиваемость поверхности. Молекулы ПАВ состоят из гидрофильных и гидрофобных частей. Зависимо от заряда гидрофильных частей молекул различают анионные, катионные и неионные ПАВ.

Более известными представителями анионных ПАВ являются соли жирных кислот (мыла). Анионные ПАВ склонны к сильному пенообразованию и владеют неплохой эмульгирующей способностью. Их используют в большей степени в обезжиривающих погружных ваннах. Благодаря их неплохой эмульгирующей возможности на поверхности ванны фактически не происходит отделения масел. К числу неионных ПАВ относятся как не достаточно пенящиеся, так и активно образующие пену соединения, т.е. деэмульгирующие и эмульгирующие ПАВ. Неионные ПАВ в большинстве случаев употребляются в промышленных моющих составах. Для внедрения в распылительных очистных установках всего больше подходят не достаточно пенящиеся неионные ПАВ, владеющие неплохим очищающим эффектом.

Катионные ПАВ довольно изредка употребляются в промышленных очистителях из-за низкой эффективности. Их можно использовать в составе нейтральных очистителей, в каких лучше низкое пенообразование, деэмульгирующее и бактерицидное действие.

Большая часть промышленных очищающих средств, обычно, содержат сразу разные ПАВ. Так, к примеру, для спиртов жирного ряда эмульгаторами являются ПАВ, содержащие 5-6 молей этиленоксида и обеспечивающие смачивающее и моющее действие, и ПАВ, содержащие 12-15 молей этиленоксида, используемые как средство с диспергирующим и эгализирующим эффектом. Таким макаром, если очищающий раствор должен эмульгировать, мыть и диспергировать, нужно использовать определенное сочетание разных ПАВ. Лучшая композиция может быть определена только методом практических исследовательских работ.

Чтоб предупредить ненужное выпадение в осадок солей жесткости, что приводит к образованию на очищаемой поверхности пятен, также чтоб достигнуть активирования поверхности металла при чистке, вместе с полифосфатами употребляются также и другие комплексообразующие вещества. Более необходимыми представителями этого класса являются алканоламины, глюконаты, поликарбоновые и полиоксикарбоновые кислоты и фосфонаты.

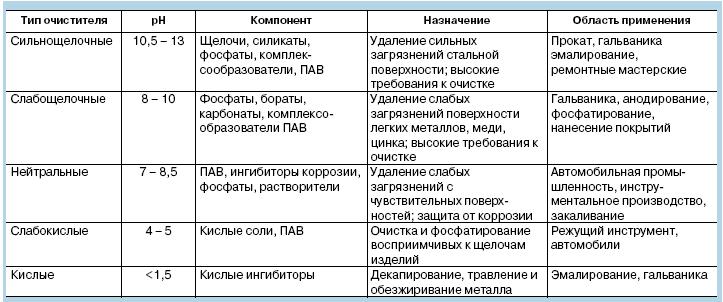

Разные типы очистителей

Зависимо от содержания разных веществ и определяемой этим величины pH различают сильно- , слабощелочные, нейтральные, слабо- и сильнокислые продукты. В таблице приведены области внедрения разных очистителей.

Более действенными очистителями являются щелочные и сильнощелочные, которые в особенности подходят для выполнения тяжелых задач чистки, таких как удаление застаревших масел и жиров, также пигментных загрязнений. Они употребляются также для узкой чистки перед процессами облагораживания поверхностей, когда нужно получение железных незапятнанных поверхностей.

Слабощелочные и/либо нейтральные очистители предназначаются для промежной и конечной чистки на производственных линиях, когда нужно удалить легкие загрязнения, оставляемые обработкой деталей без образования железной стружки и опилок, а после чистки требуется временная защита от коррозии.

Слабокислые продукты включают сочетание кислых фосфатов и ПАВ. Вместе с чисткой при их использовании на поверхности железа появляется сразу фосфатный слой.

Сильнокислые продукты содержат ПАВ и неорганические соли либо сильные органические кислоты. Брутальное воздействие на металл предотвращается методом прибавления так именуемых ингибиторов травления. Основными областями использования товаров этого типа является травление поверхностей, удаление оксидов, окалины, также окаменелых отложений с машин, установок и из систем трубопроводов.

Травление

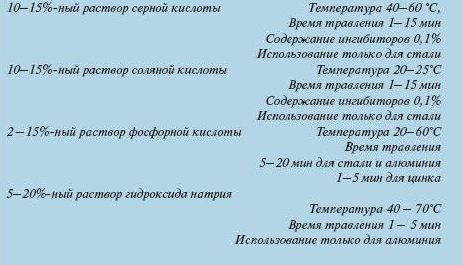

Загрязнения, которые нереально удалить с поверхности металла при использовании обыденных способов чистки, к примеру слои оксидов, подвергаются более насыщенной обработке методом травления. Ниже приведены типовые составы и условия травления, применяемые при подготовительной обработке поверхности перед нанесением порошковых красок:

Подвергающиеся коррозии железные изделия могут быть более отлично обработаны в аква смесях серной либо соляной кислот.

Из-за амфотерного нрава алюминия для его травления употребляют как кислоты, так и щелочи. На практике более нередко используют кислые травильные смеси на базе азотной, серной и фосфорной кислот, также их консистенции. Так как при использовании кислых травильных смесей все емкости, трубопроводы и насосы должны быть сделаны из кислотостойкого материала, срок деяния травильных ванн довольно маленький, и часто появляются трудности с утилизацией сточных вод, для травления отдается предпочтение использованию щелочных смесей.

В щелочных смесях нерастворимые составные части сплавов, к примеру медь, кремний, цинк, убирают в ванне для декапирования, что просит дополнительной операции. Только-только прошедшие травление изделия в значимой степени подвержены коррозии, потому их следует кропотливо ополаскивать и сразу покрывать конверсионным слоем, препятствующим коррозии, к примеру хроматировать, фосфатировать либо использовать какой-нибудь другой способ.

При обработке изделий сложной конфигурации, в особенности после точечной сварки, изделий, имеющих щели, прорези либо пустоты, серная и соляная кислота,

обычно, для травления не используются. Задерживающиеся в полостях даже при кропотливом ополаскивании остатки кислот содействуют образованию товаров реакций, которые уже через куцее время приведут к появлению вздутий, провалов и других изъянов на окрашенной поверхности изделия. Если появляется необходимость травления изделий сложной формы, можно использовать только фосфорную кислоту. Но травление изделий аква смесями фосфорной кислоты просит огромных издержек времени и химикатов. Зато сразу на поверхности появляется узкий слой защиты фосфата железа.

Покрытые цинком детали, обычно, не подвергаются травлению. Если все таки появляется необходимость травления таких изделий, употребляют только фосфорную кислоту и работают при может быть более низких концентрациях (к примеру, 2%).

24 августа, 2014

24 августа, 2014  Meneger

Meneger  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: