К этой группе полимеров относят поливинилацетат, а также поливиниловый спирт и поливинилацетали, являющиеся продуктами полимераналогичных превращений поливинилацетата.

7.2.4.1. Поливинилацетат

Поливинилацетат — продукт полимеризации винилацетата, представляющего собой бесцветную жидкость с температурой кипения 72,5 °С:

|

|

(7.33>

Винил ацетат легко полимер изуется по радикальному механизму, причем реакция протекает с выделением большого количества тепла (89,2 кДж/моль). Элементарные звенья в цепи полимера соединяются в основном по типу «голова к хвосту», однако в составе полимера имеется и некоторое число звеньев (1—2%), соединенных «голова к голове». Следует отметить высокую склонность винилацетата и его полимеров к реакциям передачи цепи, приводящим к ограничению роста макромолекул и в большинстве случаев — к их разветвлению. Передача цепи

На мономер происходит главным образом путем отрыва атомов водорода ацильной группы:

—СН2—СН + СН2=СН V —СН2—СН2 + СН2=СН (7.34)

ОСОСНз ОСОСНз ОСОСНз ососн2

Однако нельзя также исключать и следующую реакцию:

—СН2—СН +СН2=СН —— >- —СН2—СН2 + СН2=С (7.35)

ОСОСНз ОСОСНз ОСОСНз ОСОСНз

Передача цепи на полимер может идти как по ацильной группе (в положение 3), так и на третичный атом углерода в главной цепи (в положение 2):

1 2 —СН2—СН—

I 3

ОСОСНз

Причем передача цепи в положение 3 в 40 раз более вероятна, чем в положение 2:

—СН2—СН + —СН2—СН— -—^ —СН2—СН2 Н СН2—СН— (7.36)

ОСОСНз ОСОСНз ОСОСНз ОСОСН2

—СН2-СН + —СН2-СН > —СН2—СН2 + ~-СН2—С— (7.37)

ОСОСНз Асосн* ОСОСНз ОСОСНя

Как видно, разветвление полимерных молекул происходит за счет протекания реакций (7.34), (7.36), (7.37).

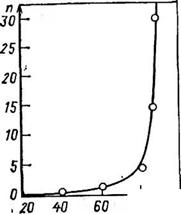

Относительная доля реакций передачи цепи при полимеризации винилацетата увеличивается с повышением температуры и степени завершения процесса. Данные о зависимости степени разветвления полимера от завершенности процесса приведены на рис. 7.4.

Уменьшение разветвленное™ полимера может быть достигнуто снижением температуры и прекращением реакции полимеризации при низкой конверсии (50—60%). Другим способом уменьшения числа разветвлений в макромолекуле является добавление в реакционную массу соединений более активных в передаче цепи, чем винилацетат и его полимеры. Такими соединениями являются меркаптаны, альдегиды. Роль активного агента передачи цепи может выполнять и растворитель (например, спирты).

Полимеризацию винилацетата проводят в эмульсии, суспензии и растворе. Наиболее важным промышленным процессом производства поливинилацетата является полимеризация поли-

Рис. 7.4. Зависимость числа разветвлений в молекуле п от степени превращения х при полимеризации винилацетата при 60 °С

Винилацетата в эмульсии. В тех случаях, когда поливинилацетат предназначен для получения поливинилового спирта, синтез осуществляют в растворе метанола.

Винилацетата в эмульсии. В тех случаях, когда поливинилацетат предназначен для получения поливинилового спирта, синтез осуществляют в растворе метанола.

Эмульсионная полимеризация винил — х % ацетата может быть как латексной, так ’ ° и дисперсионной. В качестве инициаторов используют пероксид водорода и персульфат калия, а также окислительно-восстановительную систему (Н202—Ре2504). В промышленности эмульсионную полимеризацию винилацетата проводят в присутствии эмульгатора — поливинилового спирта, причем образующуюся дисперсию поливинилацетата с размером частиц 0,5—10 мкм непосредственно используют в качестве пленкообразующей системы для воднодисперсионных поливинилацетатных красок.

Поливинилацетатные дисперсии образуют термопластичные покрытия, обладающие хорошей адгезией, блеском, долговечностью. Они находят применение в производстве строительных красок, предназначенных для окраски бетона, кирпича, штукатурки, дерева и других материалов. Поскольку поливинилацетат недостаточно эластичен, то в его дисперсии обычно добавляют пластификатор (дибутилфталат, трикрезилфосфат). Недостатком покрытий на основе поливинилацетата является их высокая гидрофильность, а также легкость выпотевания пластификатора, что приводит к увеличению хрупкости покрытий. Поэтому их используют преимущественно для внутренней окраски помещений. Указанных недостатков лишены краски на основе сополимеров винилацетата с дибутилмалеинатом, этиленом и акриловыми эфирами высших жирных спиртов, например с 2-этил — гексилакрилатом. Покрытия на основе таких сополимеров достаточно эластичны без добавок пластификатора. Они отличаются высокими адгезией, стойкостью к УФ-излучению и водостойкостью. Приготовленные на их основе краски используют для наружных работ (фасадные краски), например, для окраски кирпичных стен, штукатурки и т. п.

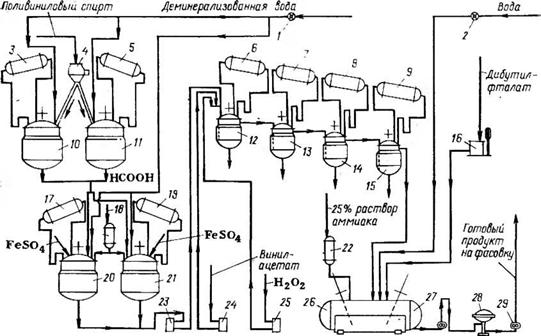

Эмульсионную полимеризацию винилацетата для получения воднодисперсионных красок проводят по непрерывной схеме с использованием каскада реакторов. В качестве эмульгатора применяют поливиниловый спирт. Инициирующей системой служит смесь пероксида водорода и сульфата двухвалентного железа, регулятором pH — муравьиная кислота. Технологическая схема такого процесса представлена на рис. 7.5.

|

Рис. 7.5. Технологическая схема производства поливинилацетатной эмульсии непрерывным методом: 1,2 — жидкостные счетчики; 3, 5—9, 17, 19 — конденсаторы; 4 — автоматические порционные весы; 10, И — аппараты для растворения поливинилового спирта; 12—15 — реакторы; 16 — весовой мерник; 18, 22 — объемные мерники; 20, 21 — аппараты для приготовления водной фазы; 23—25 — дозировочные насосы; 26 — горизонтальный смеситель; 27, 29 — шестеренчатые насосы; 28 — однокамерный тарельчатый фильтр |

Полимеризацию винилацетата проводят в каскаде реакторов 12—15, куда непрерывно через дозировочные насосы 23—25 подают мономер, пероксид водорода и водную фазу в строго заданном соотношении. Водная фаза представляет собой водный раствор поливинилового спирта с добавками сульфата железа и муравьиной кислоты. Водную фазу готовят в двух парах аппаратов 10, 20 и 11, 21, работающих попеременно: в аппаратах 10 к 11 готовят водный раствор поливинилового спирта, а в аппаратах 20 и 21 добавляют к нему муравьиную кислоту и сульфат железа. Полимеризацию винилацетата начинают вести при 80—85 °С при интенсивном кипении мономера (первый реактор в каскаде) и оканчивают при 65—70 °С (последний реактор в каскаде). Степень завершения процесса составляет не менее 99%.

Поливинилацетатная дисперсия из последнего реактора в каскаде поступает самотеком в горизонтальные смесители 26, работающие попеременно (на схеме условно показан один смеситель), в которых проводится нейтрализация дисперсии водным раствором аммиака и доведение ее до необходимой вязкости водой. В случае необходимости пластификацию дисперсии также проводят в этих смесителях. Готовую дисперсию очищают на фильтре 28.

17 сентября, 2013

17 сентября, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике