К маслорастворимым фенолоформальдегидным олигомерам относятся олигомеры на основе бифункциональных пара-замещенных алкил — и арилзамещенных фенолов: п-трет-бутил-, п — «октилфенолов и э/сзо-диметилфенил-я-крезола

СН3

СНз

Олигомеры на основе арилзамещенных фенолов труднее совмещаются с маслами, чем олигомеры на основе алкилзамещен — ных фенолов, и растворимы только в ароматических углеводо

родах. Наибольшее распространение в промышленности находят олигомеры на основе я-грег-бутилфенола:

|

|

|

ОН |

![]()

|

ОН |

![]()

|

С(СН8)3 С(СН8)з |

![]() П-трег-Бутилфенол — бифункциональный мономер, имеющий объемный разветвленный алкильный заместитель (С4) в пара- положении, обусловливающий хорошую маслорастворимость олигомера. Продукты поликонденсации бифункционального /г-трет-бутилфенола с формальдегидом имеют, как и продукты других бифункциональных фенолов, линейное строение:

П-трег-Бутилфенол — бифункциональный мономер, имеющий объемный разветвленный алкильный заместитель (С4) в пара- положении, обусловливающий хорошую маслорастворимость олигомера. Продукты поликонденсации бифункционального /г-трет-бутилфенола с формальдегидом имеют, как и продукты других бифункциональных фенолов, линейное строение:

(3.40)

В зависимости от исходного соотношения мономеров (фенола и формальдегида) могут быть получены олигомеры с концевыми метилольными группами или без, них, т. е. олигомеры соответственно резольного или новолачного типа. Наибольшее применение находят резольные олигомеры. Молекулярная масса таких олигомеров составляет 800—1000. Поскольку алкилфенольные олигомеры имеют линейное строение, содержание метилольных групп в резолах очень невелико (не более двух концевых групп в молекуле.). Поэтому на основе только резольных олигомеров этого типа невозможно получить термореактивные покрытия. Для получения лакокрасочных материалов их используют в основном в сочетании с маслами, алкидами, модифицированными маслами, а также с эфирами канифоли. Химическая сущность процессов, протекающих при получении и отверждении этих материалов, будет подробно изложена далее.

Покрытия на основе алкилфенольных олигомеров, совмещенных с маслами и алкидами, имеют светлый тон и хорошую светостойкость. При введении фенольных олигомеров покрытиям придаются твердость, водо — и химическая стойкость.

Рассмотрим технологический процесс получения резольного олигомера на основе я-грег-бутилфенола. Последний плохо растворим в формалине, поэтому синтез олигомеров на его основе ведут в присутствии больших количеств щелочи, чем при синтезе спирторастворимых резолов. За счет этого значительная доля /г-трег-бутилфенола переводится в фенолят, что способствует гомогенизации системы. Кроме того, синтез можна

Проводить эмульсионным способом в присутствии эмульгаторов (карбоксиметилцеллюлоза и поливиниловый спирт). Состав основных исходных компонентов для двух вариантов проведения технологического процесса представлен ниже:

В растворе В эмульсин

Л-трет-Бутилфенол 1,0(100)* 1,0(100)

Формальдегид (37%-ный вод — 1,6(87) 1,8(97,5)

Ный раствор)

Гидроксид натрия (10%-ный 0,2(53) 0,064(17,4)

Водный раствор)

Цифры в скобках — масс, ч., без скобок — моли.

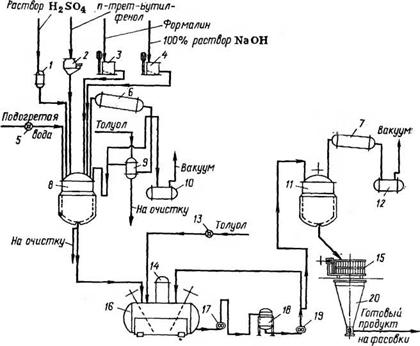

Процесс, как правило, проводят периодическим методом. На рис. 3.8 приведена схема синтеза в растворе.

|

Рис. 3.8. Технологическая схема производства п-хрег-бутилфенолоформальде — гидного олигомера в водном растворе: |

1— объемный мерник; 2 — автоматические порционные весы; 3, 4 — весовые мерники; 5, 13 — жидкостные счетчики; 6, 7, 14 — конденсаторы; в —реактор; 9 — разделительный сосуд; 10, 12 — приемники; 11 — аппарат для отгонки растворителя; 15 — вагон-холодильник; 16 — горизонтальный смеситель; 17, 19 — шестеренчатые насосы; 18 — тарельчатый фильтр; 20 — бункер

В реакторе 8 растворяют при нагревании до 92 °С л-грег-бутилфенол в ■растворе щелочи. Полученную гомогенную массу охлаждают до 50—55 СС; из мерника 3 загружают формалин и проводят конденсацию в течение 3 ч. При этом в основном образуются метилольные производные п-трег-бутилфе — .нола. Затем при этой же температуре реакционную массу постепенно подкисляют раствором серной кислоты, после чего смесь расслаивается.

Расслоение обусловлено переводом фенолят ионов в ОН-форму, а также увеличением молекулярной массы продукта за счет дальнейшей полнконден — сации с участием метилольных групп в кислой среде. Кроме того, улучшению расслоения способствует добавление некоторого количества волы (=«20% от реакционной массы), обычно перед подкислением реакционной массы. После отстаивания олигомер отделяют от водного слоя (маточника) и проводят <его осушку азеотропным способом с толуолом. Осушенный олигомер, представляющий собой густую вязкую массу, передают в горизонтальный смеситель 16, где он растворяется в толуоле. Растворение олигомера в толуоле обусловлено необходимостью его очистки от остатков сульфата натрия. Очистку олигомера осуществляют фильтрацией на фильтре 18. Фильтрацию проводят многократно до отсутствия ионов 5042~ в растворе. Очищенный раствор олигомера поступает в аппарат 11, в котором последовательно проводятся отгонка растворителя в приемник 12 и термообработка олигомера. Цель термообработки — повышение молекулярной массы олигомера за счет дальнейшей поликонденсации. При термообработке, проводимой при 115— 135 СС, температура размягчения олигомера повышается до 55—70 °С. Готовый олигомер из аппарата 11 выливают в горячем состоянии в вагон-холо — .дильник 15, откуда он ссыпается в бункер 20 и поступает на фасовку.

Синтез эмульсионным способом может быть осуществлен :по схеме, представленной на рис. 3.9.

Вначале в реакторе 9 готовят «водную фазу» добавлением к воде, выполняющей роль дисперсионной среды, растворов эмульгаторов — карбоксиме — тилцеллюлозы (5%-ного) и поливинилового спирта (10%-ного). Затем при 70—75 °С загружают при перемешивании «-грег-бутилфенол, после чего постепенно повышают температуру до 95—96 °С и выдерживают смесь до получения однородной эмульсии. К эмульсии вначале добавляют при этой же температуре раствор щелочи, а затем формалин. Конденсацию ведут при 95— 96 °С до получения олигомера с температурой размягчения 40—45 °С («3—4 ч). После окончания поликонденсации добавляют серную кислоту (до расслоения реакционной массы на два слоя), после чего содержимое реактора охлаждают и дают ему отстояться. Затем маточник (верхний слой) отделяют сифонированием, а олигомер (в виде мелких гранул) промывают водой до отсутствия ионов БО,*2- и подают на ленточный вакуум-фильтр 11 для отжима. Отжатый олигомер сушат в сушилке «кипящего слоя» 13, куда он поступает по наклонному шнеку 12. Высушенный олигомер ссыпается в бункер 16 и направляется на фасовку.

6 сентября, 2013

6 сентября, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике