![]()

|

В качестве основного кислотного компонента при синтезе этих олигоэфиров используют обычно не саму терефталевую кислоту, а ее диметиловый эфир. Это обусловлено высокой температурой плавления терефталевой кислоты («300 °С) и плохой |

Характерными особенностями олигоэфиров этого вида являются повышенная (в сравнении с другими олигоэфирами) температура размягчения и высокая теплостойкость, обусловленные присутствием в их структуре звеньев л-фталевой кислоты (терефталевой) :

Характерными особенностями олигоэфиров этого вида являются повышенная (в сравнении с другими олигоэфирами) температура размягчения и высокая теплостойкость, обусловленные присутствием в их структуре звеньев л-фталевой кислоты (терефталевой) :

Ее растворимостью в исходной реакционной смеси. Наряду с диметилтерефтала — том в состав олигоэфиров часто вводят фталевый ангидрид или другие дикар — боновые кислоты, например адипиновую. Однако их количество в рецептуре лимитируется, поскольку они понижают температуру размягчения и теплостойкость продукта.

|

Таблица 2.2

|

|

* Температура размягчения олигоэфиров, полученных по рецептуре I, составляет 67— 68 °С, по рецептуре II — 78—85 °С. |

![]() Примеры некоторых рецептур олигоэфиров на основе терефталевой кислоты приведены в табл. 2.2.

Примеры некоторых рецептур олигоэфиров на основе терефталевой кислоты приведены в табл. 2.2.

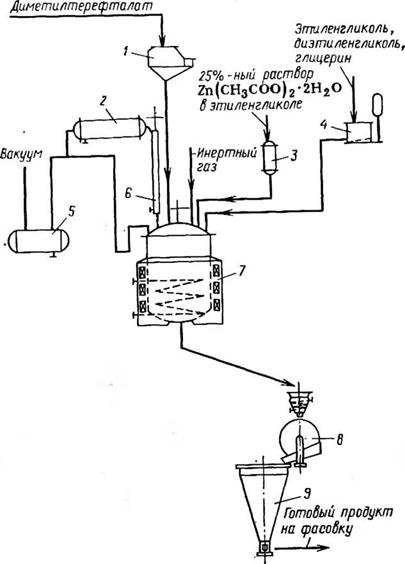

Технологическая схема производства олигоэфира на основе терефталевой кислоты приведена на рис. 2.5.

Процесс ведут в одну стадию в реакторе 7, снабженном электроиндук — ционным обогревом, при одновременной загрузке всех исходных компонентов в присутствии катализатора ацетата цинка. Смесь нагревают до 150 °С. При этой температуре начинается полипереэтерификация, сопровождающаяся отгонкой метанола, который собирается в вакуум-приемнике 5. Постепенно температуру повышают до 250 °С, регулируя подъем, температуры по скорости отгонки метанола. Контроль процесса ведут по количеству отогнанного побочного продукта, а также по температуре размягчения олигоэфира.

Обычно при проведении процесса происходит сильная возгонка диметил — терефталата; возгонный диметилтерефталат с помощью специального вращающегося скребкового устройства, размещенного в теплообменнике 6, снимается со стенок теплообменника и возвращается в реактор.

Полученный продукт с заданной температурой размягчения сливают в горячем состоянии на барабан-кристаллизатор 8, откуда он в виде твердых мелких чешуек ссыпается в бункер 9 и направляется на фасовку.

Эти олигоэфиры, содержащие в своей структуре функциональные гидроксильные группы, в процессе пленкообразования, протекающего в условиях высоких температур (120—150 °С), могут отверждаться за счет процесса их соконденсации с эпоксидными или другими олигомерами или при добавлении к ним отвердителей (например, тетрабутоксититана):

*

О—СН’

*

|

Г |

![]()

|

~СН—О—’ I |

![]()

*

Т1(ОС4Нв)4 + 4Н0—СН—

?

Г

1- 0—СН~ + 4С4Н9ОН.

*

*

Г

|

Рис. 2.5. Технологическая схема производства олигоэфира на основе тере — фталевой кислоты: 1 — автоматические порционные весы; 2 — конденсатор; 3 — объемный мерник; 4 —■ весовой мерник; 5 — вакуум-приемник; б — теплообменник со скребковым устройством; 7 — реактор с электроиндукционным обогревом; 8 — барабан-кристаллизатор; 9 — приемный бункер |

Реакция (2.24) представляет собой по сути процесс переэте — рификации бутилового эфира ортотитановой кислоты более высокомолекулярным спиртом, роль которого играет олигоэфир. В результате этой реакции в структуру сетчатого полимера входят титансодержащие узлы сшивки.

Наибольшее применение лакокрасочные материалы с олиго — эфирами терефталевой кислоты находят в качестве электроизоляционных лаков.

Ненасыщенными олигоэфирами называют олигоэфиры, полученные с использованием виниловых исходных компонентов, например малеинового ангидрида или производных акриловых кислот. Присутствие двойных связей в составе этих олигомеров позволяет в дальнейшем отверждать их по механизму радикальной (со) полимеризации.

Ненасыщенные олигоэфиры делят на две группы: олиго — эфирмалеинаты и олигоэфиракрилаты.

4 сентября, 2013

4 сентября, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике