Наиболее энергоемкой стадией синтеза пигментов является стадия сушки. При сушке происходят нежелательные процессы агломерации, приводящие к образованию прочных структур из первичных частиц. Возможен также процесс переконденсации, т. е. рост крупных кристаллов за счет убыли мелких, обусловленный различной растворимостью кристаллов разных размеров, причем повышенная температура при сушке увеличивает растворимость мелких кристаллов больше, чем крупных. При сушке наблюдается также процесс зарастания микрополостей в месте контакта кристаллов из-за переноса вещества с участков большей кривизны на плоскости, вызванного большей растворимостью кристаллов на углах и ребрах. Имеет место и перераспределение водорастворимых веществ, содержащихся в пигментах по порам разного диаметра: водораство

Римые соли переносятся из крупных пор в мелкие в результате разного капиллярного давления.

При сухом размоле пигментов, даже при микроизмельчении в струйных мельницах различных типов не достигается полного разрушения агрегатов частиц. Порошкообразный материал и после такого размола представляет собой совокупность агрегатов, но меньшего размера. Эти новые агрегаты характеризуются значительно большими силами сцепления, обусловленными межплоскостным и эпитаксиальным срастанием первичных частиц. Кроме того, при сухом измельчении может происходить аморфизация поверхности, т. е. некоторое нарушение упорядоченности расположения структурных единиц на поверхности частиц (появление так называемого квазиаморфного слоя, или слоя Бейлби). Это приводит к увеличению запаса поверхностной энергии Гиббса, что оказывает сильное влияние на адсорбционные свойства пигментов, агрегативную устойчивость пигментированных систем и на взаимодействие пигментов с пленкообразователями как в процессе получения пигментированных материалов, так и в процессе формирования покрытий.

Все эти процессы чрезвычайно затрудняют смачивание агрегатов раствором пленкообразователя, тем более что поверхность агрегатов становится весьма неоднородной по адсорбционной способности и, следовательно, по способности смачиваться [85, с. 110; 158, с. 152].

Из этого следует, что чрезвычайно желательным было бы устранение стадий сушки и размола, осуществление непосредственного перевода пигмента из водной среды в среду пленкообразователя. Это позволило бы сохранить первоначальную форму и размер кристаллов пигмента, полученные при синтезе.

Важнейшим способом непосредственного перевода пигментов из водных паст, полученных после фильтрования, в среду пленкообразователя является отбивка, или фляшинг-процесс.

Впервые на это явление, основанное на избирательной смачиваемости пигмента пленкообразователем, обратил внимание и описал его для свинцовых белил Д. И. Менделеев в „Основах химии”: „Замечательно, что между маслом и свинцовыми белилами существует некоторый род особого притяжения, которое видно из следующего опыта, повторяемого нередко при изготовлении свинцовых белил для окрашивания. В воде растирают свинцовые белила. Хотя они и тяжелее воды, но могут некоторое время висеть в воде и размачиваются водою хорошо, так что размельчение производится полное; тогда прибавляют вареного масла и взбалтывают. При этом отстаивается на дне сосуда смесь масла со свинцовыми белилами. Хотя масло гораздо легче, чем вода, оно не всплывает, а удерживается белилами и с ними тонет под водою. При этом, однако, нет никакого растворения. Если полученную смесь обливают потом эфиром или какою-либо другою жидкостью, могущую растворять масло, оно переходит в раствор и оставляет неизменные белила”.

И в настоящее время основная масса свинцовых белил из-за их чрезвычайной токсичности выпускается не в порошкообразном состоянии, а в виде масляной пасты, получаемой в результате отбивки из водной пасты после фильтрования.

Необходимым условием осуществления процесса отбивки является гидрофобность поверхности пигмента или ее гидрофобизация в ходе процесса. Фляшинг-процесс заключается в непосредственном смешении

Ной пасты пигмента с пленкообразователем. При этом вода вытесня — В с поверхности пигмента пленкообразователем, и пигмент переходит ^органическую среду. Незначительное количество остаточной воды удаляется вакуумированием.

Термодинамические основы процесса отбивки рассмотрены в работе [146] Работа переноса пигмента из водной среды в среду пленкообразо- вателя V/ равна [159]:

Где о в и оп_пл ~ поверхностное натяжение на границе раздела пигмент — вода и пигмент — пленкообразователь соответственно.

Изменение энергии Гиббса в ходе процесса переноса частиц из водной среды в среду пленкообразователя составляет:

“■тг==2я[(г-^)(Тш1—Г* (Оп в —гтл)] (4.9)

Ап

Где Оцл—в _ поверхностное натяжение на границе раздела пленкообразователь — вода; г — радиус частицы пигмента, форма которой принята условно сферической; /г — расстояние, на которое сферическая частица проникла в среду пленкообразователя.

В процессе перехода частицы пигмента из водной среды в органическую различают пять стадий [146].

1. Начало контакта поверхностей раздела, когда к <г:

С№ ,

2яг((тпл-в + (7П—в —пл) (4.10)

2. Начало проникновения частицы в среду пленкообразователя, когда к <г. ас

2тт£(/’ Ь)стпл—в -+- —в аи—Пл)3 (-4.11)

3. Средняя стадия, когда к ^г :

^ ^ 2 Яг(оп_в сгп _ пл) (4.12)

4. Дальнейшее проникновение, когда к>г:

Ас __ г

(}}1~21Т—г-ЫОт1П-ъ +г(<7п-в-Оп_пл)] (4.13)

5. Конец процесса, когда к ^-/г:

~ г(_°пл-в + в ^п-пл) (4.14)

Достаточно подробно процесс отбивки воды, требования к ПАВ, применяемым для осуществления этого процесса, и методы органофилиза — ЦИИ поверхности пигмента освещены в работах [96, с. 129; 133, с. 80; 159]. Авторы работы [159] рассматривают несколько вариантов введения ПАВ для отбивки воды: 1) впроцессе получения пигментов: 2) путем предварительной гидрофобизации поверхности пигмента непосредственно после синтеза; 3) одновременно с введением пленкообразователя или после перемешивания с водной пастой; 4) комбинация первых трех вариантов.

К ПАВ, которые можно применять для осуществления процесса отбивки, по литературным данным, предъявляются весьма противоречивые требования. Для различных пигментов и пленкообразователей можно использовать многие ПАВ, относящиеся к разным классам органических соединений; алифатические и ароматические амины и их соли (лаурилпи — ридинийхлорид, алкилдиметиламмонийхлорид, диаминдиолеат, полиэти — ленполиамин, октадециламин и др.), жирные кислоты и их соли, алкил — и арилсульфаты, органосилоксаны и органосилоксанаты щелочных металлов, производные изоцианатов и др. Противоречивость требований к ПАВ объясняется прежде всего тем, что каждая пара пигмент — пленкообразо — ватель отличается определенным характером адсорбционного взаимодействия. Имеют значение также применяемый растворитель, концентрация пленкообразователя, реологические свойства его растворов. Основным требованием при выборе ПАВ для процесса отбивки является их способность химически адсорбироваться на поверхности пигмента и придавать ей органофильность Поскольку хемосорбция ПАВ происходит уже при весьма малых их концентрациях, следует избегать их избытка, вызывающего нежелательные явления эмульгирования воды в пленкообразо — вателе или пленкообразователя в воде. Выбор ПАВ зависит также от того, применяется оно во время синтеза пигмента, после синтеза, непосредственно перед процессом отбивки или в ходе этого процесса.

В процессе отбивки пигменты из водной среды переводятся в различные органические среды, не смешивающиеся с водой: растительные и минеральные масла, растворы алкидных, мочевино — и меламиноформаль — дегидных олигомеров, пластификаторы, например дибутилфталат и три — крезилфосфат, алифатические и ароматические растворители.

Для проведения процесса отбивки обычно используют двухлопастные смесители с Z-образными лопастями [97, с. 338], работающие в периодическом режиме. Смесители должны иметь рубашку для подогрева, быть герметичными и оснащенными системой вакуумирования. Оптимальная температура для процесса отбивки воды 40—60 °С, частота вращения мешалок — во избежание эмульгирования — не более 1,5 с-1. Отделившаяся в результате отбивки вода сливается, а остаточная влага удаляется вакуумированием при 60—70 °С.

|

1,0 1,5 2,0 Количество СЖК, °/о |

![]()

Для той же цели,- что и фляшинг-процесс, может быть использован метод центрифугирования водных суспензий пигмента в присутствии растворителя, плотность которого выше плотности воды. При центрифугировании пигмент осаждается в органический рас-

Для той же цели,- что и фляшинг-процесс, может быть использован метод центрифугирования водных суспензий пигмента в присутствии растворителя, плотность которого выше плотности воды. При центрифугировании пигмент осаждается в органический рас-

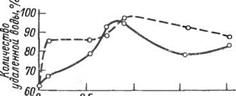

Рис. 4.4. Зависимость полноты удаления воды из пасты цинкового крона при гетерогенной

Азеотропной отгоике’ (——— ) и

Отбивке (——— ) от количества

Модификатора — СЖК.

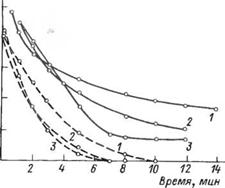

TOC o "1-5" h z рис. 4.5. Изменение степени %.-jqq дисперсности по „Клину” в процессе диспергирования ^

Желтого свинцового крона §! 80

Желтого свинцового крона §! 80

Сухого (——— -) и в виде %

Фляшинг-пасты ( ) В g qq

Различных связующих: я

I — олифа K-S; 2 — лак q МЧ-025; 3 — ПФ-223 40

<ъ g

Творитель. Вода может, g ^

Быть извлечена из пигмен — g

Та многократной отмыв — g

кой смешивающимися с <§ о водой органическими растворителями [159]. В некоторых случаях, например при получении оксида меди (I) или при удалении воды из паст цинкового крона [155], может быть применен метод гетерогенной азеотропной отгонки воды из водных паст пигмента. Все эти методы могут быть осуществлены только при условии органофилизации поверхности пигмента, причем оптимальные количества ПАВ для органофилизации поверхности пигмента при отбивке и гетерогенной азеотропной отгонке воды практически совпадают. На рис 4.4 приведены зависимости полноты удаления воды при гетерогенной азеотропной отгонке и отбивке от количества ПАВ — СЖК, используемых для органофилизации цинкового крона в процессе синтеза. Оптимальное количество ПАВ, как и в случае фильтрования (см. рис. 4.1), соответствует формированию хемосорбционного мономолекулярного слоя на поверхности пигмента.

Наиболее широкое применение вследствие наибольшей технологичности получил способ отбивки. Однако меньшая универсальность фля — шинг-паст по сравнению с порошкообразными пигментами несколько сдерживает распространение способа отбивки в промышленности.

Применение фляшинг-паст позволяет значительно интенсифицировать процесс диспергирования пигмента в среде пленкообразователя и получать пигментированные материалы с более высокой дисперсностью. Это подтверждают данные, приведенные на рис. 4.5. В некоторых случаях диспергирование с применением фляшинг-паст можно проводить не в аппаратах с мелющими телами, а в быстроходных смесителях (дисоль — верах) .

19 сентября, 2013

19 сентября, 2013  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике