Применяемые для отверждения покрытий сушильные камеры классифицируют (табл. 8.6—8.8):

По способу передачи энергии окрашенному изделию —на конвективные, терморадиационные, терморадиационно-конвек — тивные, индукционные, радиационно-химические;

По виду потребляемой энергии — на электрические, газовые, паровые и водяные;

По конструктивному исполнению — на тупиковые (одно — и многосекционные) периодического действия и проходные (одно — 11 многоходовые) непрерывного и периодического действия.

|

Камеры |

Вид камеры |

Схема |

Область применения |

I Одно- или двухсекционный сушильный шкаф; изделие укладывают на сетчатые противни

II Сушильная конвекционная тупиковая периодического действия одно — или многосекционная

III Сушильная конвекционная проходная одноходовая периодического и непрерывного действия или многоходовая непрерывного действия

Рис. 8.6, а При непоточном про

Изводстве для сушки ЛКП, нанесенных на изделие малых размеров Рис. 8.6, б При непоточном произ

Водстве для сушки ЛКП, нанесенных на изделия любой конфигурации и размеров

Рис. 8.6, в При поточном произ

Водстве изделий любой конфигурации и размеров

В зависимости от применяемых транспортных средств различают установки с подвесным конвейером, с напольным конвейером и т. д.

|

Рис. 8.6. К табл. 8.6 |

![]() Наибольшее промышленное применение находят электрические и газовые конвективные, терморадиационные и термора- диационно-конвективные установки непрерывного и периодического действия, в которых отверждение покрытий происходит при использовании тепловой энергии; перспективными и экономичными являются также радиационно-химические установки, покрытия в которых отверждаются под воздействием ультрафиолетовых (УФ) лучей и ускоренных электронов.

Наибольшее промышленное применение находят электрические и газовые конвективные, терморадиационные и термора- диационно-конвективные установки непрерывного и периодического действия, в которых отверждение покрытий происходит при использовании тепловой энергии; перспективными и экономичными являются также радиационно-химические установки, покрытия в которых отверждаются под воздействием ультрафиолетовых (УФ) лучей и ускоренных электронов.

И гЧ-1

__ 1

|

—Д |

![]() А

А

|

Камеры |

Вид камеры |

Процесс |

Схема |

Область применения |

|

Таблица 8.7. Классификация сушильных проходных терморадиационных камер с электроэнергией в качестве теплоносителя |

|

Рис. 8.7, а При поточном производстве для изделий несложной конфигурации Рис. 8.7, б Для сушки ЛКП на железнодорожных вагонах |

|

I Непрерывного действия с гене — Без конвекции Раторами инфракрасного излучения II “Непрерывного или периодическо — То же Го действия с генераторами инфракрасного излучения с частичным охватом изделия III Непрерывного действия с гене — С конвекцией Раторами инфракрасного излучения |

Рис. 8.7, в При поточном производстве для

Рис. 8.7, в При поточном производстве для

Сушки ЛКП на изделиях сложной конфигурации

Таблица 8.8. Классификация сушильных терморадиационных камер с газом в качестве теплоносителя

|

|||

|

|||

|

|

||

|

|||

|

Н Ш |

![]()

Проходная непрерывного действия с сжиганием газа в панелях

То же, но с сжиганием газа в выносной топке

С сжиганием газа в керамических горелках

Без конвекции Рис. 8.8, а

С конвекцией продук — Рис. 8.8, б

Тов сгорания, с конвекцией воздуха

Без конвекции —

С конвекцией продук — Рис. 8.8, в тов сгорания и воздуха, нагретого в рекуператоре

Без конвекции Рис. 8.8, г

При поточном производстве

Для сушки ЛКП на изделиях несложной конфигурации При поточном производстве

Изделий сложной конфигурации

При поточном производстве

Изделий несложной конфигурации

При поточцом производстве

Изделий сложной конфигурации

При паточном производстве

Изделий несложном конфигурации

|

Рис. 8.7. К табл. 8.7 |

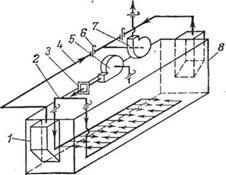

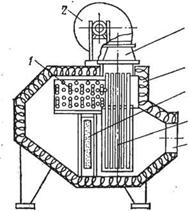

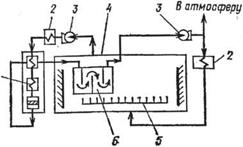

Конвективные сушильные установки (рис. 8.9) представляют собой камеры туннельного или тупикового типа, состоящие из корпуса, тепловентиляционных агрегатов, вытяжных устройств,

Конвективные сушильные установки (рис. 8.9) представляют собой камеры туннельного или тупикового типа, состоящие из корпуса, тепловентиляционных агрегатов, вытяжных устройств,

Систем контроля и автоматического регулирования.

Корпус камеры может быть сварным или сборно-разборным, что предпочтительнеег и представляет собой металлический каркас, обшитый теплоизоляционными панелями. Панели изготавливают в виде пустотелых щитов с двойными стенками из листовой стали, а пространство между ними заполняют негорючим теплоизоляционным материалом, чаще всего минеральной или стеклянной ватой. В последнее время все шире применяются типовые панели. Такие панели состоят из оболочки — оцинкованных стальных листов толщиной 1,0—1,2 мм, соединенных специальными замками, и теплоизоляции в виде минераловатных плит. Панели имеют отбортовку, придающую им жесткость и обеспечивающую возможность соединения между собой по типу шип — паз. Уплотнение стыков панелей осуществляется слоем герметика. Панели изготавливают толщиной 80—120 мм с таким расчетом, чтобы температура наружной поверхности стенок корпуса не превышала 45 °С.

|

|

Ж1

Ж1

|

|

|

Газ |

|

Газ |

Рис. 8.8. К табл. 8.8

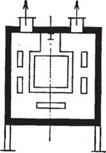

В тупиковых многосекционных сушильных установках внутри корпуса располагаются теплоизоляционные перегородки, которые делят камеру на отдельные секции. Каждая секция имеет тепловентиляционный агрегат, систему контроля и регулирования температуры. Это дает возможность формировать покрытия по нескольким независимым технологическим режимам.

В тупиковых многосекционных сушильных установках внутри корпуса располагаются теплоизоляционные перегородки, которые делят камеру на отдельные секции. Каждая секция имеет тепловентиляционный агрегат, систему контроля и регулирования температуры. Это дает возможность формировать покрытия по нескольким независимым технологическим режимам.

Рис. 8.9. Схема конвективной сушильной установки:

1 — зонт; 2 — нагнетательный воздуховод; 3 — калорифер; 4 — воздуховод вытяжной системы; 5 — вентилятор рециркуляционный; 6 — шибер; 7 —вентилятор вытяжной; 8 — корпус

Схема движения воздуха в сушильной установке выбирается: в зависимости от ее назначения для создания наиболее целесообразного воздушного потока. При удалении с изделий влаги,, например после подготовки поверхности, горячий воздух подают рециркуляционным вентилятором в вертикальные нагнетательные короба-стояки с узкими щелями для придания воздуху большой выходной скорости, необходимой для сдувания капель с поверхности и одновременного эффективного нагрева изделия..

Теплоноситель для сушильных установок выбирается; в зависимости от температуры отверждения покрытия:

=^80“С — электричество, газ, пар, вода ^100°С — электричество, газ, пар >100°С — электричество, газ

При применении пара или горячей воды для нагрева воздуха используют пластинчатые калориферы различных моделей, а также гладкотрубные нагреватели. Водяные калориферы в настоящее время используют крайне редко. Паровые калориферы экономичны при нагреве воздуха до 60—100 °С. Их устанавливают, как правило, вертикально, чтобы облегчить удаление воздуха во время работы и при необходимости обеспечить слив воды.

В установках, рассчитанных на температуру сушки 100 °С и выше, применяют электрические калориферы — трубчатые электронагреватели, заключенные в металлический кожух. Конструкция электрокалориферов предусматривает возможность включения их в зависимости от необходимой теплопроизводи — тельности камеры на различную мощность.

В сушильных установках с учетом производительности тепловентиляционного агрегата и требуемой температуры применяют один или несколько калориферов. В последнем случае их соединяют между собой последовательно или параллельно.

Вентиляторы и калориферы располагают как вне, так и внутри корпуса камеры. При внутреннем расположении калориферов и вентиляторов достигается сокращение теплопотерь, увеличение КПД сушильной установки, а также снижение уровня шума, создаваемого вентиляторами. При этом, однако, уменьшается объем сушильной камеры.

Взрывобезопасная концентрация паров растворителей в сушильной установке обеспечивается выбросом в атмосферу части загрязненного воздуха и подсосом свежего. При этом концентрация растворителей в рабочем пространстве сушильных установок поддерживается на уровне, не превышающем 50% нижнего предела взрываемости с учетом коэффициента запаса К, характеризующего неравномерность испарения растворителя и температуры сушки. Для сушильных установок непрерывного-

Действия значение К принимается равным 2—5 (для сушильных установок периодического действия К=8—15).

Терморадиационные сушильные установки широко распространены в промышленности, чему способствуют высокая эффективность их работы (время отверждения покрытий в 2—10 раз меньше, чем в конвективных установках), простота конструкции, малая тепловая инерционность, легкость регулирования тепловых режимов. Недостатками этих установок являются: невозможность обеспечения равномерного нагрева поверхности сложнопрофильных изделий; сильное влияние экранирования на нагрев, что ограничивает плотность размещения изделий на конвейере; возможность изменения оттенка покрытий на наиболее облучаемых участках поверхности вследствие перегрева.

Различают терморадиационные сушильные установки камерные и бескамерные (щитовые). Установки могут быть непрерывного и периодического действия, электрические и газовые, В зависимости от применяемого источника ИК-лучей установки подразделяют на устройства со светлыми (обычно ламповыми) и темными (трубчатыми, панельными и др.) излучателями. Тип излучателя и конструкция отражателя имеют важное знач^ниэ для эксплуатационной характеристики сушильных установок, От них зависит скорость отверждения покрытия, надежность и экономичность работы установки.

Установки со светлыми излучателями — камерные и бескс — мерные (щитовые или панельные) отличаются легкостью [Конструкций, простотой монтажа излучателей, малой тепловой инерционностью.

Щитовые установки используют для быстрого местного нагрева поверхности при ремонтных работах, исправлении дефектов окрашивания, а также при отверждении покрытий на изделиях, исключающих общий нагрев.

Камерные установки — проходные и тупиковые — применяют в тех случаях, когда по условиям формирования покрытия предпочтительным является светлое излучение, например при получении покрытий из некоторых видов порошковых красок на нетермостойких подложках.

Сушильные установки с темными излучателями нашли широкое распространение при получении покрытий благодаря относительно невысоким температурам нагрева излучателей, стабильности и долговечности работы. В промышленности применяют темные излучатели разных типов: трубчатые, плоские илн панельные, ленточные и др. Особенно распространены трубчатые электрические нагреватели (ТЭНы) вследствие простоты конструкции, легкости монтажа, надежности в работе, высокого коэффициента превращения электрической энергии в энергию ИК-излучения (0,85—0,90).

В настоящее время серийно выпускаются ТЭНы в соответст — вин с ГОСТ 13268—74 разных типоразмеров — длиной от 0,25 до 6,3 м с диаметром оболочки 8—16 мм. Они рассчитаны на напряжение 12, 127, 220 и 380 В и номинальную мощность

0, 05—25 кВт. Наиболее распространены ТЭНы с номинальной мощностью от 0,3 до 6 кВт (поверхностная плотность излучения 7—45 кВт/м2), работающие при напряжении 220 В. ТЭНы могут быть любой формы, но чаще всего в сушильных установках применяют нагреватели прямой и и-образной формы. Их срок «службы составляет в среднем 10 000 ч.

Для отверждения покрытий на изделиях сложной формы, имеющих экранированные участки поверхности, применяют электротерморадиационно-конвективные установки, в которых передача теплоты осуществляется одновременно за счет конвекции и терморадиации. Это обеспечивает быстрый подъем температуры и более равномерный по сравнению с терморадиационными установками обогрев изделий. Рециркуляция и выброс загрязненного растворителем воздуха при этом осуществляется вентиляционными агрегатами во взрывобезопасном исполнении.

Типы и основные размеры сушильных установок регламентирует ГОСТ 23093—78. Технические, характеристики отдельных типов сушильных установок, выпускаемых промышленностью, приведены в табл. 8.9. В табл. 8.10 Приведены наиболее часто возникающие при эксплуатации сушильных камер дефекты и способы их устранения.

Оборудование для очистки газовых выбросов сушильных установок. При работе сушильных установок образуется большое количество газовых выбросов, состоящих из нагретого воздуха! или топочных газов со значительным (до 3—5 г/м3) содержанием органических растворителей и других летучих соединений, загрязняющих атмосферу. Для их очистки используют в основном способы термического дожигания, каталитического сжигания (окисления) или сочетание этих способов.

Наиболее распространен способ очистки, основанный на каталитическом сжигании горючих компонентов газовых выбросов в специальных устройствах (рис. 8.10). Воздух, загрязненный парами растворителей и других органических соединений, нагревается в теплообменнике 6 и злектрокалорифере / до температуры начала реакции каталитического окисления 300—■ 400 °С, причем теплоносителем в теплообменнике служат уже очищенные нагретые газовые выбросы. Каталитический элемент представляет собой металлический короб с ячейками, в которые помещен катализатор. Применяют платиновые, хромовые и другие катализаторы марок АП-56, НИАГАЗ-З, НИАГАЗ-9Д в виде кассет и гранул. Носителями катализатора при этом служат алюмосиликаты, керамика и другие материалы.

На рис. 8.11 приведена схема терморадиационно-конвектив — ной сушильной установки, оборудованной устройством для ка-

|

Размеры транспортного проема, мм |

Ско Рость |

Произ Води |

Установленная мощность, кВ г |

Темпера Тура Сушки, "С |

Масса, Кг |

—— |

|||

|

Тип установки |

Обозначение |

Конвей Ера, М/мин |

Тель- Ность, М!/ч |

По силовой 1-. грузке |

По тепловой нагрузке |

Габариты, ми |

|||

|

Конвективная проходная |

КЭ 0.7Х1.0 |

ПО «Антикормаш» 1000X700 1,0 250 33,74 |

315 |

110/150 |

13 810 |

2 1 700X3030X3360 |

|||

|

Непрерывного действия с электрическим обогревом Тер мора диа ционно-кон- |

(ТЗ АБ 93.383) Т/КЭ 0,7X1,0 |

1000X700 |

1,0 |

250 |

11/74 |

255/330 |

120/150 |

10 370 |

17800X3030X3360 |

|

Вективная проходная непрерывного действия с электрическим обогревом То же |

(ТЗ АБ 93.382) Т/КЭ 1,0X1,6 |

2 00 0Х |

1,0 |

250 |

12/48 |

495 |

120/150 |

129 000 |

17800X4300X4085 |

|

Терморадиационно-кон- |

(ТУ 26-02-1013—85) ТЗ АЗ. 0302.003 |

XI 000 800Х 1 120 |

__ |

_ |

4 |

36 |

100-200 |

2000 |

2790X1260X3490 |

|

Вективная тупиковая периодического действия с электрическим обогревом (шкаф сушильный) Конвективная проходная |

Чертеж 68-1103-00 |

Завод средств механизации, г. Харьков 9000X630 1,0 150— 44,4 — |

90-130 |

25 930 |

26320X3260X4730 |

||||

|

Непрерывного действия с паровым обогревом То же, но с газовым обогревом Конвективная тупиковая |

Чертеж 68-1112-00 |

9000Х |

1 ,0 |

300 300— |

121 |

90—130 |

37 400 |

26320X5560X6230 |

|

|

Чертеж 68-1627-00 |

Х2000 2500Х |

600 |

17,45 |

90-130 |

8500 |

8000X4575X5140 |

|||

|

С газовым обогревом Конвективная проходная |

Чертеж 421.263-00 |

X 1 500 НПО «Спецоборудование» 500X500 1,46 130 90,4 |

90-100 |

15750X3815X5605 |

|||||

|

Непрерывного действия с газовым обогревом То же, но с электрическим обогревом Малогабаритная термо |

Чертеж 421.273.00 |

2500Х |

0.9 |

220 |

318,4 |

120-140 |

30120X4000X6900 |

||

|

Квант-1 |

Х1000 Опытный завод НИИ ЛКП — — — 17 |

До 270 |

130 |

900X1300X 1500 |

|||||

|

Радиационная передвижная с кварцевыми галогенными лампами Ультрафиолетового от |

(ТУ 6-10-89-86) Фотон-1 |

500X500 |

1-20 |

20 |

60 + 5 |

1100 |

2600X 1430X1350 |

||

|

Верждения |

(Чертеж 1157.00) |

Общие для камер

|

Подает- |

![]()

|

Повышенный шум Рабочее колесо заде — вентилятора вает за кожух; части Вентилятора деформировались под действием высокой температуры Вентилятор недостаточно вытягивает паровоздушную смесь; засорились щели нагнетательного короба Заклинивание ство — Неправильно установле — рок дверей ны направляющие |

|

Выход паровоздушной смеси’ из проемов камеры |

![]()

Неравномерное распределение температуры по длине сушильной камеры

Ддя сушиль

Падение пропускной способности калорифера по воздуху и пару

Недостаточная температура сушки

Температура сушки выше проектной

Неравномерно

Ся воздух

Ных камер с пар

Увеличить аэродинамическое и гидравлическое сопротивление калорифера

Неисправен паровой калорифер или арматура

Залит водой конденса — топровод и нижняя часть калорифера

Конденсатоотводник пропускает пар Повышен расход пара через регулятор температуры

Разобрать и отремонтировать вентилятор или заменить на более температуроустойчивый

Проверить производи

Тельность вентилятора, отрегулировать расходы по воздуховодам, исправить короба

Отрегулировать положение направляющих прокладками

Отрегулировать распределение воздуха по камере

Овым обогревом

Очистить поверхность теплообмена от загрязнений механическими или химическим способом Отремонтировать запорно — регулирующую арматуру и калорифер

Продуть паром конденса — топровод; выпустить воздух из высших точек паропровода; выполнить

Поверочный тепловой пас — чет

Отрегулировать конденсатоотводник

Провести настройку регулятора

Для сушильных камер. с газовым обогревом

Недопустимое повышение (понижение) давления газа на входе в горелку

Неисправность

Гуляторного

(ГРП)

Утечка газа

Газоре- Проверить состояние и пункта работу ГРП

Мыльной эмульсией проверить плотность запорных устройств и соединений газопровода; неис

Правности устранить до пуска топки

Газ в основных горелках сгорает желтым коптящим пламенем

В продуктах сжигания, обнаруживается оксид углерода

Неустойчивое пламя (отрыв пламени от горелки, повышенное гудение, шум)

Повышение (понижение) температуры сушки

Неправильная регулировка горения

Не отрегулирована подача газа

Не отрегулирована тяга в топке

Повысилось или уменьшилось давление газа и

Воздуха

Уменьшилась или увеличилась подача воздуха Большая скорость газовоздушной смеси на выходе, избыток первичного воздуха Не отрегулирована автоматика теплорегу — лирования сушильной камеры при ручном режиме, не отрегулирова — . на подача газа

В двухпроводных горелках прибавить подачу воздуха или убавить подачу

Газа

В инжекционных горелках изменить подачу газа, отрегулировать шайбой работу горелки на полное и устойчивое горение Отрегулировать силу тяги и поступление вторичного воздуха шиберными дверцами и дросселированием воздуховода

Закрыть подачу газа в горелки; после полного их охлаждения произвести розжиг по инструкции на топку

В ручном режиме уменьшить (увеличить) подачу газа по инструкций

|

С э л е КТ р о о б о г р е в о м |

![]()

|

Камер Вышли из строя нагреватели, изменилась нагрузка по току |

![]()

|

Неправильно отрегулирован воздухообмен |

![]()

Для сушильных

Недостаточная тем пература сушки

Неисправности в цепи электропитания Загрязнены отражатели

Нагреватели слишком удалены от изделия Мощность нагревателей завышена

Повышенная температура в камере

Перегрев высушиваемых изделий в верхней зоне камеры

Кратковременным включением проверить на ощупь нагрев нагревателей, сгоревшие нагреватели заменить

Устранить неисправности электропитания Проверить или отполиро — зать заново отражатели Уменьшить расстояние от нагревателей до изделия Отключить часть нагревателей секций Ввести периодический режим сушки; установить потенциометр на меньшую температуру, проверить градуировку прибора Выполнить поверочный расчет, отрегулировать вентиляцию

Нагреватели непра — Изменить установку на- вильно распределены по гревателей высоте камеры

Дефекты ЛКП (не — Изделие сложной кон — Изменить навеску изделия

Равномерность вы — фигурации так, чтобы не выступали

Сыхания, пожелте — его отдельные участки;

Ние белых эмалей) сушку производить тер-

Морадиационно-конвекци- онным способом; выбором рефлектора обеспечить равномерность рассеивания лучистой энергии потока, например, заменой гладких отражателей на гофрированные; последний слой светлого покрытия высушивать конвекционным способом

Та лиги чес ко го сжигания паров растворителей, благодаря которому достигается .’практически полная очистка отходящих газов от вредных загрязнений и их рециркуляция. Очищенные газы направляются в терморадиационные панели 6, а затем через нагнетательный воздуховод 5 в рабочее пространство сушильной установки для конвективного нагрева окрашенных изделий. Использование очищенных газов в качестве сушильного агента

Позволяет на 70—80% уменьшить подсос свежего воздуха в

Сушильную установку и на 30% снизить энергозатраты на

Очистку газовых выбросов.

Для очистки загрязненного воздуха, отходящего из газовых

Сушильных установок, применяют также топочно-очистные уст- 3 ройства. Очистка газовых выбросов в этих устройствах осуществляется путем подачи части £ загрязненного парам« раствори — Р тел ей воздуха в газовую горелку, где- он используется в каче — У стве окислителя топлива, а дру-

Сушильных установок, применяют также топочно-очистные уст- 3 ройства. Очистка газовых выбросов в этих устройствах осуществляется путем подачи части £ загрязненного парам« раствори — Р тел ей воздуха в газовую горелку, где- он используется в каче — У стве окислителя топлива, а дру-

7 Рис. 8.10. Схема устройства для очистки газовых выбросов каталитичес

Ким сжиганием:

Л — электрокалорифер; 2 — вентилятор; 3 — входной патрубок; 4 — теплоизоляция; 5 — каталитический элемент; 6 — теплообменник;

7 — патрубок для выходов очищенных газов

|

Рис. 8.11. Схема сушильной установки, оборудованной устройством для каталитического сжигания паров растворителей: / — устройство для каталитического сжигания; 2 — калорифер; 3 — вентилятор; 4— корпус камеры; 5 — нагнетательный воздуховод; 6 — терморадиационные газовые панели і |

Гая часть направляется на дожигание в рабочий объем топки. При 750—900 °С степень очистки воздуха достигает 99,7% и выше, что соответствует установленной норме.

|

Ниже приведена характеристика некоторых типовых топочно-очистных устройств:

Ниже приведена характеристика некоторых типовых топочно-очистных устройств:

Марка устройства Марка горелки Максимальный расход природного газа, м3/ч Объем очищаемых газовых выбросов,

М3/’Ч

Применение топочно-очистных устройств в сушильных установках обеспечивает экономию природного газа до 20% и более.

28 августа, 2013

28 августа, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике