Режимы горячей сушки ЛКП на изделиях из черных и цветных металлов и их сплавов с толщиной стенок не более 15 мм определяют в соответствии с ГОСТ 9.405—83 «Метод определения режима горячей сушки».

Сущность метода заключается в определении режима сушки покрытия на образцах в лабораторных условиях и пересчете с помощью универсальной диаграммы на режим сушки покрытия изделия в производственных условиях.

Для проведения испытаний разрабатывают программу, в которой указывают порядок проведения работ, предполагаемый диапазон температур и продолжительности сушки, материал образцов, их форму и размеры, способ подготовки поверхности, приборы и аппаратуру для оценки качества покрытий и др. Толщина образцов должна быть 0,8—1,0 мм. Технология получения покрытия на образцах должна соответствовать технологии получения покрытия на изделии.

Замер температуры производится термопарой. На образцы наносят ЛКМ, толщина покрытия должна быть равномерной и не отличаться от толщины покрытия изделия более чем на 10%. Окрашенные образцы до помещения. их в сушильную установку выдерживают в условиях, соответствующих условиям выдержки окрашенного изделия.

Режим работы сушильной установки устанавливают в соответствии с программой испытаний. Для олределения коэффициента теплообмена сушильной установки образец нагревают в сушильной установке, фиксируя его температуру через определенные промежутки времени до момента достижения им постоянной температуры.

Образцы сушат при пяти различных температурах с интервалами 10—20 °С, начиная с минимальной,, и различной продолжительности. За минимальную температуру сушки покрытия и максимальную продолжительность принимают температуру и продолжительность, установленные в стандартах или ТУ на ■испытуемый ЛКМ. После сушки образцы извлекают из сушильной установки, выдерживают при температуре 20±2°С и относительной влажности 65±5% в течение 3 ч, если в стацдартах или ТУ на ЛКМ не указано иначе, и проводят оценку качества покрытия.

Коэффициент теплообмена а, Вт/(м2-°С), при нагреве образца (изделия) в сушильной установке вычисляют по формуле

А — Зср/сгт,

Где 3 — безразмерный коэффициент; с—удельная теплоемкость материала образца (изделия), Дж/(кг-°С); р — плотность материала образца (изделия), кг/м3; а—отношение поверхности образца (изделия), участвующей в конвективном теплообмене, к объему образца (изделия), м2/ма; т — продолжительность нагрева образца (изделия) до постоянной температуры, с.

Оценку качества покрытия (твердость, адгезия, эластичность и др.) проводят в соответствии с требованиями стандартов на конкретный метод испытания.

За режим сушки образцов принимают температуру и продолжительность, обеспечивающие получение заданного показателя качества покрытия.

Вычисляют значение обобщенного безразмерного коэффициента А, характеризующего условия сушки покрытия образца, по формуле

А — аат/ср,

Где а — коэффициент теплообмена при нагреве образца, Вт/(м2-°С); о — отношение поверхности образца, участвующей в конвективном обмене, к объе

му образца, м2/м3; т — продолжительность сушки покрытия до заданной степени высыхания, с; с—удельная теплоемкость материала образца, Дж/(кг-°С); р — плотность материала образца, кг/м3.

Вычисляют значение обобщенного безразмерного коэффициента А и характеризующего условия сушки покрытия изделия, по формуле

Л1 = а1а1т1/ср,

Где а[ — коэффициент теплообмена при нагреве изделия, Вт/(м2-°С); соотношение поверхности изделия, участвующей в конвективном обмене, к объему изделия, м2/м3; — продолжительность сушки покрытия изделия,

Определяемая параметрами технологического оборудования, с; с — удельная теплоемкость материала изделия, Дж/(кг-°С); р— плотность материала изделия, кг/м3.

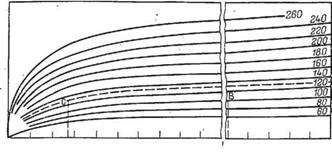

Температуру сушки покрытия изделия определяют по универсальной диаграмме, приведенной на рис. 5.1.

Через точку Е, которая соответствует обобщенному безразмерному коэффициенту А, проводят прямую, параллельную оси ординат, до пересечения в точке В с кривой, соответствующей температуре, обеспечивающей необходимое качество.

Через точку В проводят прямую, параллельную оси абсцисс.

Через точку Еь которая соответствует безразмерному коэффициенту Ль восстанавливают перпендикуляр до пересечения с прямой, параллельной оси абсцисс в точке С.

Через точку С интерполируют кривую до пересечения с осью ординат (т. О).

Численное значение температуры, .полученное на оси ординат в точке Б, уменьшают на значение поправки К, учитывающей неравномерность нагрева изделия, по толщине и значение поправки К и учитывающей высыхание покрытия при остывании изделия после извлечения его из сушильной установки.

Значения поправочных коэффициентов приведены ниже:

|

Е 20 30 4 0 50 250′ Я Рис. 5.1. Универсальная диаграмма для определения режимов горячей сушки |

|

0 1 2.Е,3 4 5 В 7 8 9 10 |

|

|

|

|

|

|

3 августа, 2013

3 августа, 2013  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике