Окрасочные барабаны применяют для нанесения ЛКМ на мелкие изделия: металлические пуговицы, болты, шайбы, крючки, петли, кнопки, пистоны и др. Барабаны могут иметь различные размеры и форму и вращаться с частотой 75—-120 об/мин. Для выбора оптимальной скорости вращения привод барабана обычно снабжается вариатором. Барабан загружают изделиями на 1/2—2/3 его объема. Имеются барабаны, в которых предусмотрена продувка холодного или нагретого воздуха, что позволяет одновременно с окраской проводить и высушивание покрытий.

Нередко изделия окрашивают в центрифугах. Удобны центрифуги с механической разгрузкой. Центрифуги отличаются от барабанов большей частотой вращения ротора (до 200 об/мин), более полным и быстрым сливом (отводом) ЛКМ.

Установки для окрашивания изделий протягиванием через ванну характеризуются большой производительностью. Их применяют при нанесении ЛКМ на длинномерные изделия постоянного поперечного сечения (карандаши, проволоку, прутковый материал, плинтусы и др.). Изделия протягивают через ванну с отверстиями, форма и размеры которых соответствуют профилю поперечного сечения изделия. Избыток ЛКМ удаляется с поверхности ограничительными кольцами (шайбами). Получаемое покрытие имеет очень небольшую толщину (2—5 мкм), поэтому обычно карандаши, например, пропускают через ванну от 4 до 12 раз с промежуточной сушкой нанесенных слоев.

По этому же принципу работают установки для лакирования проволоки на кабельных заводах. Роль ванны выполняет слой пористого (волокнистого или губчатого) материала (фетра, поролона и др.), постоянно увлажняемого фитильным или капельным способом жидким ЛКМ. .

Окрашивание струйным обливом происходит при нанесении Л КМ. на поверхность ламинарными струями со. всех сторон. Как и при окунании, материал поступает на окрашиваемую поверхность, после чего его избытки стекают в течение определенного времени. По сравнению с оборудованием для окрашивания окунанием в оборудовании для окрашивания струйным обливом отсутствуют громоздкие ванны с большим количеством ЛКМ (объем материала, находящегося в системе, сокращается в 8—10 раз), что уменьшает пожароопасность цеха, при этом отпадает необходимость в установке резервуаров.,для хранения и аварийного слива материала.

Для получения ‘более равномерного покрытия изделия с нанесенным ЛКМ выдерживают в па, рах растворителей. При этом испарение растворителя из нанесенного слоя замедляется, что дает возможность избытку материала более полно стечь с изделия, а оставшемуся ЛКМ — равномерно распределиться по поверхности.

При массовом или серийном окрашивании изделий струйным обливом потери ЛКМ сокращаются на 24—30% по сравнению с пневматическим распылением и на 10—15% по сравнению с окунанием. Применение струйного облива позволяет полностью автоматизировать процесс — на одном конвейере можно окрашивать изделия различных конфигураций и размеров. По сравнению с методом окунания улучшаются санитарно — гигиенические условия труда и внешний вид покрытия.

Недостатки метода струйного облива: повышенный расход растворителя (в некоторых случаях 150—200% от расхода материала), невозможность многоцветной окраски изделия, необходимость больших производственных площадей, невозможность окрашивания изделий с глубокими карманами и внутренними полостями, затрудняющими стекание избытка материала, получение покрытий не выше IV класса.

Методом струйного облива с последующей выдержкой в парах растворителей ЛКМ наносят в установках струйного облива (УСО).

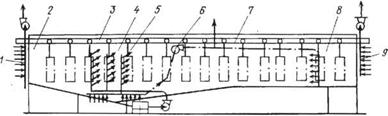

Установка (рис. 4.2) представляет собой металлическую конструкцию в виде туннеля, приподнятого над полом, и состоит из следующих основных узлов: входного 2 и выходного 8 тамбуров, камеры облива 4, парового туннеля 7, систем краскопо — дачи, промывки, рециркуляции паров растворителей, автоматического контроля и регулирования технологических параметров.

Входной и выходной тамбуры предотвращают выход в цех через транспортные проемы брызг ЛКМ и паров растворителя, выделяющихся при обливе и выдержке изделий в парах раство-

|

І І 11 10 Рис. 4.2. Схема установки для окрашивания струйным обливом с последующей выдержкой в парах растворителей: 1. 9 — входной и выходной воздушные затворы; 2, 8 — входной и выходной тамбу- Ры; 3 — конвейер подвесной; 4 — камера облива; 5 — контуры облива; 6—рециркуляционная система вентиляции; 7 —паровой туннель; І0 —насос краскоподачи; 11— баки для ЛКМ и растворителя |

Рителя. Тамбуры оборудованы устанавливаемыми у проемов воздушными затворами (завесами) 1 и 9 всасывающего типа, связанными с вентиляторами и представляющими собой прямо- угольные всасывающие воздуховоды с щелевыми отверстиями. Пол входного тамбура имеет уклон около 8° в сторону камеры облива.

Камера облива предназначена для нанесения ЛКМ на окрашиваемые изделия и оборудована системой контуров 5 с соплами для подачи ЛКМ, красконагнетательными на. сосами 10, фильтрами грубой и тонкой очистки, теплообменником, трубопроводами с насадками для промывки стен и пола, баками 11 для ЛКМ и растворителя (необходимого для промывки зоны облива, входного тамбура и парового туннеля по окончании работы установки), а также контрольно-измерительными и регулирующими приборами.

В зависимости от высоты и конфигурации окрашиваемых изделий в камере облива устанавливают подвижный контур снизу (высота изделий до 1,5 м) или неподвижные контуры по периметру (высота изделий бдлее 1,5 м), или то и другое в сочетании (для изделий — сложной конфигурации). Одно сопло качающегося контура заменяет 8—10 сопл в неподвижных контурах.

Механизм качания подвижных контуров расположен на перекрытии вне камеры и включает электродвигатель во взрывобезопасном исполнении, редуктор, обеспечивающий 20—30 качаний контура в 1 мин, и систему рычагов.

Сопла, устанавливаемые в контурах облива, изготовляют из алюминия или латуни в виде трубок диаметром 6—9 мм, длиной 50—150 мм с шаровым шарниром, обеспечивающим возможность их закрепления с отклонением от оси в любую сторону на 15°. Круглое сечение сопл позволяет получать минимальную поверхность струи, что приводит к наименьшему испарению растворителя.

Для того чтобы ходовая часть конвейера 3 (рис. 4.2) не’ окрашивалась, в зоне облива устанавливают Б-образный замок, формам которого соответствует форма подвесок для окрашиваемых изделий.

Днище камеры облива в поперечном сечении имеет форму желоба; днище выполняют с уклоном в сторону парового туннеля, который заканчивается трубой для слива материала и растворителя в соответствующие баки, расположенные под ним.

Баки изготавливают прямоугольной или цилиндрической формы с конусным днищем и откидными крышками и оборудуют лопастными мешалками с пневмоприводом. Бак для ЛКМ снабжен рубашкой для холодной или горячей воды: горячую

Воду используют для подогрева материала при пуске установки, холодную — для охлаждения бака в процессе эксплуатации.

Паровой туннель предназначен для выдержки окрашенных изделий в парах растворителя с целью обеспечения стока с поверхности изделий избытка ЛКМ и образования равномерной по толщине пленки. Внутри туннеля, поддерживают необходимую (повышенную) концентрацию паров растворителей, создаваемую за счет испарения растворителей с поверхности окрашенных изделий, а также подачи из зоны облива рециркуляционной вентиляционной системой 6, работающей с частичным выбросом воздуха. Назначение этой системы — поддержание заданной концентрации паров растворителя одинаковой по длине и высоте парового туннеля и не превышающей 40—50% от нижнего предела, взрываемости паров в смеси с воздухом. Паровоздушная, смесь забирается воздуховодами со всасывающими отверстиями, расположенными по обе стороны нижней части секции облива, и подается в камеру парового туннеля через нагнетательные щели воздуховодов, установленных также с двух сторон туннеля. Нагнетательный воздуховод рециркуляционной системы имеет патрубок для вывода паров в атмосферу. Установленная в нем заслонка с пневмоприводом открывается при превышении уровня концентрации паров растворителя в туннеле сверх нормы. После снижения концентрации заслонка автоматически возвращается в исходное положение.

Внутри туннеля установлены «силуэты» с проемами для прохода изделий, снабженные разрезными резиновыми шторками и препятствующие образованию сплошных продольных потоков воздуха при работе рециркуляционной вентиляционной системы.

Днище парового туннеля имеет желоба с уклоном в сторону зоны облива. Для удобства обслуживания в боковой стенке секции облива и в одной из секций парового туннеля предусмотрены герметично закрывающиеся двери, защищаемые легко — съеммьши щитами от попадания ЛКМ.

Таблица 4,8. Дефекты работы установки струйного облива, их причины и способы устранения

|

Возможные причины |

![]()

|

Дефекты |

![]() Способы устранения

Способы устранения

|

Давление |

![]()

Выход паров растворителей через проемы в помещение

Течи краски в каркасе и трубопроводах агрегата

Низкое

Возрастание давления краски

Непрокрашивание отдельных участков изделия

Потеки в нижней части изделия (на кромках), неравномерная толщина покрытия по длине изделия

Унос краски с изделием

Большой расход растворителей

Плохо работают вентиляционные завесы агрегата

Нарушена герметичность сварных и других соединений и трубопроводов Краска подается под высоким давлением Недостаточное количество краски в системе

Засорены всасывающие фильтры Не отрегулирован перепускной клапан Засорены насадки, нагнетательные трубопроводы и фильтры

Засорены насадки и контуры

Неправильно отрегулировано направление струй из насадок

Повышенная вязкость краски по сравнению с установленной

Неудачное положение изделия на подвеске

Наличие «карманов» и других мест, препятствующих нормальному стоку Низкая вязкость, высокая температура краски

Проверить фактическую производительность вентиляции, сравнить с проектной и отрегулировать

Уменьшить размеры проемов при помощи резиновых листов; добиться равномерной вытяжки по высоте проема Устранить неплотности

Уменьшить давление краски

Заполнить бак с краской до рабочего уровня

Заменить и вычистить фильтры

Отрегулировать клапан

Сменить фильтры, промыть систему краскоподачи растворителем; при необходимости разобрать и вычистить трубопроводы

Отвернуть накидные гайки, снять насадки и включить насос для подачи растворителя в трубопроводы в течение 10— 15 мин

Отрегулировать направление струй из насадок

Установить и строго поддерживать определенную вязкость краски

Установить и поддерживать определенную концентрацию паров растворителей в установке

Найти оптимальное положение изделия на подвеске

По возможности выполнить технологические отверстия для облегчения стока

Отрегулировать вязкость и температуру краски

|

Дефекты |

![]()

|

Способы устранения |

![]() Возможные причины

Возможные причины

|

Обрастание стенок, днища и потолка установки, а также Конвейера краской Сорность и наличие крупных частиц пигмента на окрашиваемой поверхности |

Большой расход рас — Завышена произво-

Творителей дительность венти

Ляционной системы, чрезмерно открыты проемы

Изделия на облив поступают перегретыми

Свертывание краски Для растворения

В баке краски использова

Ны несовместимые или ограниченно совместимые между собой и с краской растворители или разбавители Накопление осадка Отсутствует переме-

В баке шивание

Нарушен порядок разведения краски

Давление краски, поступающей в насадки, завышено Промывки проводятся нерегулярно Краска плохо профильтрована Краска недостаточно перетерта

Наличие пыли на окрашиваемой поверхности

Появление капель Не работает масло — воды или масла на водоотделитель окрашиваемой поверхности

Отрегулировать вентиляцию. Внутри установки разместить охлаждающие трубы, прикрыть проем

Уменьшить температуру изделий

Привести в соответствие с технологией состав растворителей

Очистить бак; ввести постоянное перемешивание краски в баке

Растворитель добавляют постепенно, не допуская передозировки

Добиться облива изделий при минимальном давлении краски,

Поступающей в насадки Соблюдать периодичность промывок

Профильтровать краску через сито

Пропустить краску через краскотерку и проверить степень перетира

Протереть поверхность перед окрашиванием

Спустить конденсат из масло — водоотделителя или заменить его

Вдоль туннеля с наружной его стороны проходит площадка для наблюдения за процессом окраски через остекленные боковые стенки для входа в туннель.

Туннель освещен остекленными люминесцентными светильниками во взрывобезопасном исполнении, расположенными на перекрытии.

Пуск, регулирование и остановку оборудования и приборов осуществляют с пульта управления, выполненного в виде щита и расположенного вблизи установки.

Для автоматического замера и регулирования основных параметров процесса окраски УСО должны быть оснащены следующими контрольно-измерительными приборами: автоматическим вискозиметром, непрерывно измеряющим вязкость ЛКМ в баке, сигнализатором горючих газов, измеряющим концентрацию паров растворителя в паровом туннеле, терморегулятором, поддерживающим заданную температуру ЛКМ, и манометром. Датчики приборов, воздействуя на исполнительные механизмы, связанные с системой клапанов, поддерживают заданные параметры ЛКМ (вязкость и температуру) и определенную концентрацию паров растворителей.

Возможные дефекты в работе установки струйного облива, их причины и способы устранения приведены в табл. 4.8.

29 июля, 2013

29 июля, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике