Окрашивание окунанием является одним из наиболее простых и производительных методов, широко применяемых как в механизированном, так и в немеханизированном производстве. Сущность метода заключается в том, что окрашиваемое изделие погружают в ванну, заполненную Л КМ, затем извлекают и выдерживают определенное время над ванной или лотком для. стекания избытка материала с поверхности.

Разновидностями этого метода являются обычное окунание, окунание с выдержкой в парах растворителей, окраска в барабанах и протягиванием изделий через ванну с ЛКМ.

Метод окрашивания окунанием не требует применения сложного оборудования и обслуживания высококвалифицированным персоналом. Одновременно можно прокрашивать наружные и внутренние поверхности большого числа различных изделий,, при этом процесс окраски может быть полностью механизирован. Однако при окрашивании методом окунания внешний вид покрытия хуже, чем при окрашивании распылением, так как наблюдаются значительная неравномерность покрытия, потеки и наплывы по концам и острым кромкам изделий, окрашиваемые изделия должны иметь сравнительно обтекаемую и гладкую

Поверхность без глухих «карманов» (для обеспечения полного и равномерного стекания избытка материала), нельзя наносить толстые слои и применять быстросохнущие ЛКМ. К недостаткам метода окунания относятся также необходимость использования больших объемов ЛКМ и повышенный расход растворителей вследствие их испарения с поверхности зеркала материала.

Установки для окрашивания окунанием с обычным стоком и с выдержкой в парах растворителей во многом однотипны. Применяют установки, главной составной частью которых являются ванны. Размеры ванн определяются размерами окрашиваемых изделий. При окраске мелких изделий в условиях единичного и мелкосерийного производства применяют ванны объемом от нескольких литров до 0,5 м3. Это металлические сварные конструкции, оборудованные перемешивающими устройствами и местной вытяжной вентиляцией. Изделия подаются и извлекаются из ванны вручную или с помощью средств малой механизации (тельферов, подъемников). Сток избытка ЛКМ обычно осуществляется непосредственно над ванной. В установках для окрашивания изделий небольших размеров, транспортируемых на подвесном конвейере непрерывного действия, ванна монтируется в камере, которая оборудована вентиляционным вытяжным агрегатом.

При массовом и крупносерийном производстве изделия окрашивают в установках, имеющих две зоны: зону окраски и зону стока избытка ЛКМ (длина зоны стока рассчитывается по времени стекания —5—15 мин).

Установка представляет собой агрегат туннельного типа, состоящий из камеры, ванны окунания и лотка для стока избытка ЛКМ с поверхности изделия, систем перемешивания и фильтрования материала, вытяжной вентиляции и системы автоматического управления. Камера — конструкция проходного типа — служит для ограждения пространства, в котором окрашиваются изделия, от помещения цеха. Металлический каркас камеры облицован металлическими панелями, имеющими — остекленные проемы для наблюдения за процессом окраски.

Ванны с ЛКМ располагаются внутри камеры. Их объем может колебаться от нескольких десятков литров до десятков кубических метров. Глубина ванны принимается на 100—150 мм больше максимальной высоты окрашиваемого изделия, а ширина зависит от ширины изделий с учетом размещения коллекторов для перемешивания ЛКМ. Длина ванны должна допускать свободный вход и выход изделий при их транспортировании. Ванна оборудуется трубопроводами для аварийного слива и заполнения ЛКМ, подаваемым из краскозаготовительного отделения цеха, а также устройствами для перемешивания ЛКМ (насосы центробежные, вихревые, центробежно-вихревые, шестеренчатые, реже — мешалки), фильтрами и теплообменниками. Транспортирование изделий осуществляется подвесным конвейером периодического или непрерывного действия — цепным однониточным или штанговым двухниточным (скорость движения конвейера непрерывного действия — 0,1-ь2,5 м/мин).

Кроме стационарных находят применение ванны, автоматически поднимающиеся и опускающиеся в ритме движения конвейера по мере прохождения изделий над ними. Известны также конструкции установок с автоматическим опусканием подвесок с изделиями или с роботами, которые снимают изделие с конвейера, погружают его и извлекают из. ванны, а затем вновь навешивают на транспортирующий конвейер. Во всех этих случаях конвейер проходит над ванной без спусков и подъемов, что позволяет существенно уменьшить объем ванны окунания и, соответственно, площадь окрасочного участка.

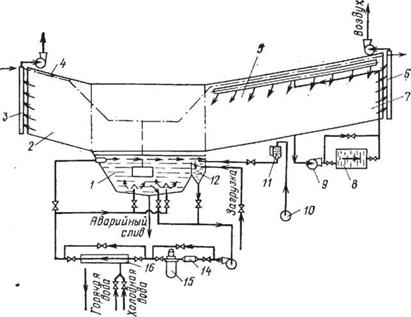

Более равномерное покрытие с меньшими потеками и наплывами получают при окрашивании изделий окунанием с последующей выдержкой изделия в парах растворителей (рис. 4.1). В этом случае после окунания в ванну 1 окрашенные изделия, подвешенные на конвейере 4, направляются в паровой туннель 5 для отекания избытка материала и предварительного формирования покрытия.

Ванна представляет собой сварную емкость, разделенную перегородкой 12 на рабочую часть и карман, в котором установлены сетки для гашения пены. Для перемешивания служит насос 13, который забирает материал из нижней части ванны и кармана и подает его в придонную часть через распределительный коллектор. Удаление пены, образующейся в процессе перемешивания, достигается подачей части циркулирующего материала параллельно зеркалу жидкости в верхнюю часть ванны через специальные насадки, при этом вся пена переносится через переливную перегородку 12 в карман.

Ванна оборудована трубопроводами аварийного слива и подачи ЛКМ из краскозаготовительного отделения. ЛКМ, циркулирующий ‘В системе перемешивания, при открывании соответствующих вентилей проходит через магнитный фильтр 14, фильтр тонкой очистки 15 и теплообменник 16. Таким образом, материал очищается от загрязнений и термостатируется.

Постоянную вязкость материала в процессе работы ванны поддерживают дозированной подачей в ванну растворителя насосом 10 из мерного бачка 11 через клапан с исполнительным механизмом.

Паровой туннель оборудован рециркуляционной системой вентиляции для равномерного распределения концентрации паров растворителей по его объему. Паровоздушная смесь забирается вентилятором 9 через заборные воздуховоды, расположенные вдоль днища туннеля, и подается в верхнюю часть туннеля.

|

Рис. 4.1. Схема окрашивания окунанием с последующей выдержкой изделий в парах растворителей: /—ванна окунания; 2— тамбур входной; 3— затвор воздушный входной; 4 — конвейер подвесной; 5 — туннель паровой; 6 —■ затвор воздушный выходной; 7 — тамбур выходной; 8 — калорифер; 9 — вентилятор системы рециркуляции; 10 — насос для подачи растворителя; Л — мерный бак; 12 — перегородка; 13 — насос; 14 — фильтр магнитный; 15 — фильтр тонкой очистки; теплообменник |

Необходимая концентрация паров растворителя в туннеле создается постоянным испарением растворителя с зеркала ванны и поверхности окрашенных изделий. Оптимальная температура внутри туннеля в системе вентиляции поддерживается калорифером 8, Для того, чтобы пары растворителей через транспортные проемы не попадали в помещение цеха, на входе и выходе установки смонтированы воздушные завесы 3 и 6. Конфигурация парового туннеля также должна способствовать предотвращению выхода паров растворителя через транспортные проемы. С этой целью входной 2 и выходной 7 тамбуры приподняты относительно верхней кромки ванны на высоту не менее высоты транспортного проема, а длина тамбура равна его высоте или больше ее. Для обеспечения стока избытка материала обратно в ванну днище туннеля имеет У-образную форму с углом наклона 5—8° в сторону ванны.

Установки окрашивания окунанием должны быть оборудованы системами автоматического пожаротушения — типа АЭПУ при тушении составом «3,5» (70% этилбромида и 30% углекислоты), углекислотными или установками паротушения.

Ванны емкостью больше 0,5 м3 снабжают устройствами для автоматического слива ЛКМ в подземный резервуар, который должен быть размещен за пределами цеха и иметь достаточный объем для слива всего материала, находящегося в ванне и системе трубопроводов. Сливную трубу следует снабжать задвижкой, которая открывается автоматически при повыщении температуры в помещении выше определенной величины. Диаметр сливной трубы и ее уклон в сторону резервуара выбирают с таким расчетом, чтобы весь ЛКМ можно было слить не более чем за 5 мин.

27 июля, 2013

27 июля, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике