Использование акустической эмиссии для обнаружения трещин, возникающих при воздействии напряжений в инженерных конструкциях, например в нефтяных платформах в Северном море, в сосудах высокого давления, на самолетных крыльях и т. д., стало обычным делом в последние годы. Однако использование этого метода для изучения покрытий, подвергающихся воздействию напряжений, является новинкой. Методика, предложенная впервые фирмой ICI, находит значительное применение при по стоянном контроле за состоянием покрытий и даже, в некоторых случаях, в предсказании их долговечности при натурных испытаниях, как естественных, так и ускоренных, испытаниях коррозионной стойкости путем разбрызгивания соли и т. п. Кроме того, метод очень полезен для оценки влияния изменений рецептуры лакокрасочного материала на механические свойства покрытия и для оценки этих свойств для отдельных слоев системы покрытия, а также для уяснения того, как эти свойства «накладываются» друг на друга, формируя общее свойство всей системы. Методика в принципе очень проста. Любое внезапное микроскопическое перемещение в тедег-далример—.образов. ашіе и развитие трещины, может вызвать акустическую эмиссию Например, напряжение концентрируется на растущем конце трещины. По мере распространения последней энергия напряжения выделяется в двух главных формах: термической и акустической. Последняя излучается как деформационная волна из источника и преломляется и отражается твердыми включениями и поверхностями раздела, пока не достигнет поверхности тела. Здесь волны можно воспринимать чувствительными датчиками, обычно пьезоэлектрическими или мощными преобразователями. Затем усиленный сигнал от преобразователя анализируется. Простыми примерами акустической эмиссии при частотах и интенсивностях, воспринимаемых человеческим ухом, являются растрескивание льда на водоеме или скрип деревянных ступеней лестницы под весом человека.

Покрытие наносится на одну сторону полоски фольги, последняя помещается в зажимы разрывной машины, присоединяется преобразователь, и образец растягивается. Появляющийся «шум» анализируется и строится график зависимости некоторых «шумовых» характеристик от общего напряжения. Хотя испытание на растяжение наиболее распространено, однако можно использовать изгиб или любой другой вид деформации. Единственное существенное ограничение состоит в том, что не должно быть постороннего шума от скольжения образца в зажимах. Это единственный источник шума, от которого следует защищать прибор. Поэтому используют малые скорости деформации.

В работах [75—77] установлено, что для этих целей следует применять пьезоэлектрические устройства с узким диапазоном частот (около 150 кГц). Для увеличения чувствительности детектора существенна хорошая акустическая связь между поверхностью преобразователя и образцом; этого легко достичь, используя тонкий слой силиконовой смазки.

|

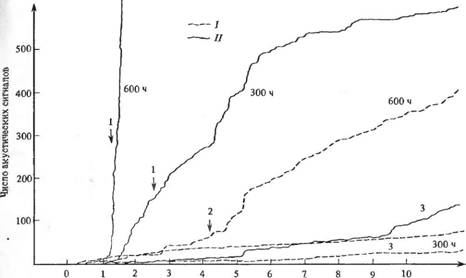

Растяжение, % Рис. 13.6. Влияние влажности и ускоренное™ испытаний на звуковую эмиссию при деформации (алкидная краска для наружных работ): / — влажное испытание; II — сухое испытание; I — образование трещин и шелушение; 2 — трещины; 3 — исходная краска |

Методы анализа, пригодные для характеристики акустической эмиссии, многочисленны. Из-за одновременного существования многих источников шума, а также из-за изменения вида волн, как при прохождении через образец, так и в детекторе, по акустической эмиссии образцов покрытий очень трудно проанализировать сложные сигналы, чтобы получить информацию об исходном источнике сигнала. Существует слишком мало теоретических или экспериментальных работ с модельными системами. Сложная техника частотного или амплитудного анализа обычно мало приемлема, хотя последняя может дать информацию о резком изменении механизма разрушения покрытия, например, если наблюдается переход от микро — к макрорастрескиванию при обычных величинах напряжения. Для характеристики покрытий предлагается также использовать простые методики анализа, такие как построение графиков зависимости числа колебаний от общего значения напряжения. На основе этих графиков можно проводить анализ изменения свойств покрытия при натурных испытаниях, изучение влияния изменений рецептуры лакокрасочного материала на механические свойства и т. п. Пример такого использования приведен на рис. 13.6. Видно, что на алкидные пленки сильное влияние оказывает влага и в большинстве случаев происходит ухудшение адгезии.

11 июля, 2012

11 июля, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике