Грунтованием условно называют операцию нанесения Грунтовки, т. е. получения слоя лакокрасочного покрытия, непосредственно контактирующего с субстратом. Цель грунтования — улучшить сцеп — ляемость основного покрытия с субстратом и придать ему дополнительную противокоррозионную защиту. В соответствии с этим к грунтовочным материалам предъявляются следующие основные требования: 1) высокая адгезия к металлу; 2) хорошее сцепление с вышележащими слоями; 3) высокие противокоррозионные свойства. Частными требованиями являются: реактивность (способность взаимодействовать с подложкой), возможность шлифования, отличие по цвету от последующих слоев покрытия и др. Толщина и укрыви — стость грунтовочных слоев не лимитируются. Обычно стараются получать покрытия толщиной не более 20 мкм, однако допустимы и более тонкие слои (порядка 1,0-0,1 мкм), получаемые, например, при полимеризации из газовой фазы или посредством нанотехнологии.

Для получения грунтовочных покрытий применяют грунтовки преимущественно на основе олигомерных пленкообразователей; в состав грунтовок непременно вводят противокоррозионные пигменты или другие ингибиторы коррозии. Наибольшее применение получили грунтовки алкидные, масляно-формальдегидные, эпоксидные, полиуретановые, полиакрилатные, на эпоксиэфирах, ацеталях поливинилового спирта. Особенно возрос интерес к водоразбавляемым и воднодисперсионным грунтовочным составам.

Грунтовки могут быть жидкими и порошковыми, водными и неводными. По характеру пигментов грунтовки делят на пассивирующие — с пигментами, тормозящими анодную реакцию, ингибирующие — с пигментами, замедляющими катодную реакцию, и, реже, изолирующие с инертными пигментами. По способности взаимодействовать с оксидами металлов различают грунтовки обычные (нереактивные) и грунтовки-преобразователи ржавчины (реактивные).

Обычные грунтовки наносят на предварительно подготовленную (освобожденную от ржавчины и окалины, обезжиренную и в ряде случаев фосфатированную или оксидированную) поверхность металлов. Предпочтительны способы нанесения и отверждения, при которых достигаются хорошее смачивание и затекание материала в поры металла и его высокая степень взаимодействия с поверхностью.

Отечественными предприятиями выпускается большой ассортимент грунтовок различных марок. С экологической точки зрения наибольший интерес представляют водные грунтовочные составы, ассортимент которых быстро расширяется.

При изготовлении покрытия грунтовку выбирают с учетом природы покрываемого металла и материала верхнего покрытия. Например, при окрашивании легких металлов и сплавов применяют грунтовки, содержащие цинковый или стронциевый крон или их смеси с фосфатом цинка (ФЛ-ОЗЖ, АК-070 и др.), при окрашивании черных металлов — оксид цинка, фосфат цинка и другие противокоррозионные пигменты (ГФ-021, ФЛ-ОЗК, МС-067, В-КЧ-0207 и т. д.). Грунтовки на основе сополимеров винилхлорида (ХС-010, ХС-059, ХС-068 и др.) используют преимущественно под химически стойкие перхлорвиниловые покрытия, равно как эпоксидные (ЭП-057, ЭП-076) — под коррозионностойкие эпоксидные. Воднодисперсионные грунтовки (Уникор, Уретал Праймекс и др.) допускают последующее нанесение на них как водных, так и органорастворимых материалов. Некоторые из грунтовок содержат преобразователи ржавчины, что при небольшом количестве последней допускает окрашивание.

Особую группу материалов представляют фосфатирующие грунтовки (ВЛ-02, ВЛ-023 — двухупаковочные, ВЛ-05 — одноупаковочная). Вследствие наличия в их составе наряду с пленкообразователем (по — ливинилбутиралем) хромсодержащего пигмента и фосфорной кислоты при их применении не требуется фосфатирования металла.

Исключительно большой интерес приобрели так называемые протекторные грунтовки — жидкие цинкнаполненные материалы. Их получают путем смешения пленкообразователей (эпоксидных, этил — силикатных, полиуретановых, полистирольных, эпоксиэфирных, жидкого стекла) с порошком цинка. Содержание цинка в пленке должно быть не менее 90 % масс. Получаемые покрытия электропроводны. Протекторная (катодная) защита черных металлов этими грунтовками обусловлена тем, что электродный потенциал цинка (-760 мВ) ниже, чем железа (-400 мВ). При наличии электролита он выполняет роль анода, растворяясь при эксплуатации покрытия и предохраняя металл, служащий катодом, от разрушения:

Анодная реакция

Zn — 2е~ —► Zn2“,

Катодная реакция

2Н20 + 02 + 4е" —► 40Н.

Большинство грунтовок наносят на поверхность способами распыления, окунания, валковым; водоразбавляемые грунтовки катодного и анодного нанесения — преимущественно электроосаждением.

Грунтовочные покрытия могут не только быть основой для нанесения последующих слоев, но нередко иметь и самостоятельное значение, особенно для целей консервации и временной защиты изделий.

Грунтовки — преобразователи ржавчины — разновидность грунтовочных составов. Они отличаются способностью взаимодействовать с гидратированными оксидами (у-РеООН), находящимися на поверхности металла, с образованием нерастворимых и неактивных в коррозионном отношении соединений. Это достигается введением в состав грунтовок реакционноспособных компонентов — кислот (ор — тофосфорной, щавелевой), таннина, комплексообразующих веществ, например фосфоновых кислот (нитрилотриметилфосфоновая, ок — сиэтил идендифосфоновая).

При нормальной температуре ортофосфорная кислота достаточно хорошо растворяет ржавчину, превращая ее в нерастворимый фосфат железа по реакции:

РеООН + Н3Р04 — РеР04 + 2Н20.

Негидратированные оксиды (магнетит, гематит и др.) при этом практически не разрушаются.

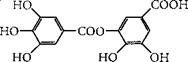

Таннин — дигалловая кислота

|

|

При взаимодействии с оксидами железа образует хелатные комплексы, прочно связывающие частицы ржавчины между собой и с металлом. Таннин, кроме того, сам по себе обладает способностью ингибировать коррозию металлов. Наиболее интересными преобразователями гидроксидов железа являются, однако, фосфоновые кислоты, образующие с металлом нерастворимые комплексы.

Разработаны водные грунтовки на основе дисперсий поливинил- ацетата (ВД-ВА-01 ГИСИ, ВД-ВА-0112), бутадиенстирольного сополимера (ВД-КЧ-0184), сополимера метилвинилпиридина со стиролом и бутадиеном (ФПР-2), акрилатного сополимера (Уникор), грунтовки на алкидном (СПГ-1), крезолоформальдегидном (ГСК-1), эпоксидном (ЭП-0180) пленкообразователях, а также на стиромале — сополимере стирола с малеиновым ангидридом (МС-0152) и др. Содержание кислоты в грунтовках обычно не превышает 30 %, таннина 6-8 %.

Одновременно применяют преобразователи ржавчины, не содержащие пленкообразующих веществ (преобразователи № 3, "Но — тех К", СФ-1, "Самсон" и др.). Они представляют собой водные, спиртовые, водно-спиртовые или водно-ацетоновые растворы кислот (ор — тофосфорная, салициловая, щавелевая), таннина, ингибитора коррозии, ПАВ и других веществ.

Преобразователи ржавчины наносят на поверхность распылением или кистью в 1-2 слоя. Через 3-24 ч поверхность считается готовой для нанесения последующих слоев покрытия. Максимальная толщина слоя ржавчины, по которому можно наносить грунтовки, 50-100 мкм; грунтовки обычно непригодны для нанесения на поверхность, содержащую окалину и частично неудаленные старые покрытия.

Эффективность действия преобразователей ржавчины определяется равномерностью распределения продуктов коррозии, однородностью их природы и фазового состава. В большинстве случаев покрытия, полученные на изделиях без предварительного удаления продуктов коррозии (посредством их преобразования), уступают по защитным свойствам покрытиям, нанесенным на очищенную от оксидов поверхность.

1 мая, 2013

1 мая, 2013  editor

editor

Опубликовано в рубрике

Опубликовано в рубрике