Способ отверждения покрытий УФ-излучением получил промышленное развитие в конце 60-х годов прошлого века и в настоящее время считается одним из наиболее перспективных. Достоинствами этого способа являются: относительно высокая производительность, малые затраты энергии, несложность оборудования. Вместе с тем отверждение под действием УФ-излучения применимо к ограниченному числу лакокрасочных материалов. Его используют главным образом при получении покрытий из материалов, способных отверждаться за счет реакции полимеризации. Такие покрытия получают на древесине, картоне, бумаге, тканях, нередко на металлах и других материалах. Принцип отверждения основан на способности УФ-лу- чей инициировать реакцию полимеризации указанных олигомерных материалов. Энергия УФ-излучения достаточно высока — 3-12 эВ, что в 2-4 раза выше энергии лучей видимого света. Это позволяет проводить отверждение покрытий с удовлетворительной скоростью при нормальной температуре.

Самое коротковолновое УФ-излучение (длины волн 100-280 нм), обладающее наиболее высокой энергией, абсорбируется, как правило, в верхних слоях покрытия, что снижает полноту отверждения. Поэтому для эффективного отверждения всего покрытия предпочтительнее длинноволновое излучение (315-380 нм).

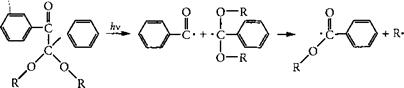

Для инициирования реакций отверждения применяют УФ-ини — циаторы и УФ-сенсибилизаторы. При воздействии УФ-излучения первоначально переходит в возбужденное состояние сенсибилизатор, после чего он передает энергию возбужденного состояния инициатору. Последний в результате фрагментации образует радикалы, которые вызывают радикальную полимеризацию пленкообразователя, имеющего ненасыщенные связи.

В качестве фотоинициаторов применяют бензофенон и его производные — бензил, простые эфиры бензоина, бензилкетали, а-ами — ноалкилфеноны, моно — и дибензоилфосфиноксиды и др.

Некоторые УФ-инициаторы, например бензилкетали, способны при распаде образовывать по несколько радикалов (до четырех):

|

|

УФ-сенсибилизаторами (ускорителями) обычно служат алифатические амины (Ы-метилдиэтаноламин, триэтаноламин и др.). Ускоряя процесс отверждения, они нередко сокращают жизнеспособность композиций.

Для получения покрытий применяют следующие олигомерные пленкообразователи: полиэфирмалеинаты, полиэфиракрилаты, эпоксиакрилаты, полиуретанакрилаты, силиконакрилаты.

С максимальной скоростью формируются непигментированные покрытия; введение пигментов замедляет процесс. Это связано с тем, что большинство широко применяемых неорганических и органических пигментов поглощает УФ-лучи в той же спектральной области (200-400 нм), что и фотоинициаторы; их коэффициент отражения К < 10 %. Только при применении специальных пигментов (метати — танат магния, оксиды циркония, ванадия, сурьмы, сульфид и селенид кадмия) С К > 30 % были разработаны специальные эмали фотохимического отверждения. Фотоинициирование полимеризации, учитывая области максимальной адсорбции УФ-излучения, происходит в диапазоне длин волн до 700 нм. Соответственно этому выбирают источники УФ-излучения: ртутные, люминесцентные и ксеноновые лампы и кварцевые излучатели. Предпочтительны источники с высокой эмиссией в диапазоне длин волн 300-400 нм и максимумом излучения в области 360-370 нм. Полиэфирные лаки в большинстве случаев отверждают излучением от ламп двух типов: люминесцентных низкого давления и ртутных высокого давления. Перспективным источником УФ-излучения является излучение плазмы аргона, образующейся при дуговом разряде. Такие излучатели способны создавать поток излучения с поверхностной плотностью до 75 кВт/м2 (для ртутных ламп она примерно равна 12 кВт/м2).

Отверждение покрытий при УФ-излучении проводят на установках непрерывного и периодического действия. Особенно хорошо зарекомендовал себя этот способ при поточной отделке щитовой мебели. В типовом варианте установка непрерывного действия включает: камеру отверждения с ртутными УФ-лампами и рефлекторами (применяются лампы низкого — ЛЭР-30, Л ЭР-40 и высокого — ДРТ- 10000, ДПТ-12000 давления), охладитель (предусматривается охлаждение изделий или ламп холодным воздухом), напольный конвейер, систему вентиляции. Отверждают лаки, эмали и шпатлевки. Продолжительность отверждения лаков (ПЭ-2106) 1-2 мин, эмалей и шпатлевок при толщине слоя до 150 мкм 2-5 мин. Более тонкие покрытия отверждаются быстрее. В промышленных условиях отверждение покрытий проводят при больших скоростях конвейера (10-50 м/мин). Эксплуатационные расходы на установках УФ-сушки в 1,5-2,0 раза меньше, чем на установках терморадиационного отверждения.

Отверждение ускоренными электронами считается одним из самых быстрых способов формирования лакокрасочных покрытий: время образования пленки колеблется от долей секунды до нескольких секунд.

Источником ускоренных электронов обычно служат низкоэнер — гетичные ускорители прямого действия. Отечественной промышленностью освоен выпуск разных типов ускорителей мощностью от 1 до 25 кВт и с энергией электронов 0,05-0,2 пДж. Генерируемые этими ускорителями электроны обладают низкой проникающей способностью, поэтому их используют для отверждения покрытий толщиной не более 500 мкм; остаточной радиации при этом не наблюдается.

Радиационное отверждение применимо не к любым материалам, оно эффективно, как и в случае УФ-отверждения, лишь для пленко — образователей, способных к химическим превращениям за счет реакции полимеризации. В настоящее время этот способ применяется для отверждения лакокрасочных материалов (лаков, грунтовок, эмалей) на основе ненасыщенных полиэфиров, полиакрилатов, эпоксиакрилатов, полиуретанакрилатов. Предпочтительны материалы без растворителей.

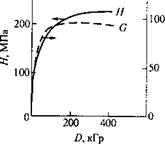

На радиационное отверждение покрытий влияют многие факторы: поглощенная доза излучения и ее мощность (рис. 8.8), природа подложки, характер окружающей газовой среды и др.

Большинство покрытий удовлетворительно отверждается при поглощенных дозах 80-140 кГр и энергии электронов 0,06-0,08 пДж. Высокие дозы излучения нежелательны во избежание деструктивных процессов. Деструкции может подвергаться как покрытие, так и материал подложки (древесина, бумага, пластмассы). При этом возможно изменение цвета и ухудшение механических свойств.

Наблюдается прямолинейная зависимость (в логарифмических координатах) между скоростью отверждения и мощностью поглощенной дозы D примерно до D = 3 кГр/с, при больших значениях D интенсивность облучения оказывает меньшее влияние на скорость процесса.

Наблюдается прямолинейная зависимость (в логарифмических координатах) между скоростью отверждения и мощностью поглощенной дозы D примерно до D = 3 кГр/с, при больших значениях D интенсивность облучения оказывает меньшее влияние на скорость процесса.

Рис. 8.8. Зависимость параметров отверждения полиэфирного покрытия на основе лака ПЭ-232 от поглощенной дозы излучения:

Н — твердость; G — содержание трехмерного полимера

|

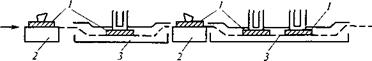

Рис. 8.9. Технологическая линия для получения покрытий на щитовых деталях мебели: 1 — деталь мебели; 2 — лаконаливная машина; 3 — радиационно-химическая установка с ускорителями электронов |

При радиационном отверждении, как и при химическом, проявляется ингибирующее действие озона и кислорода воздуха. Покрытия в поверхностном слое имеют более низкую степень отверждения, характеризуются меньшей твердостью, а иногда дают отлип. Это допустимо в грунтовочных слоях, но неприемлемо для верхних покрытий. Применение пленкообразователей, не подверженных ингибированию, проведение процесса в инертной среде (азот, аргон, лишенные кислорода топочные газы) или в вакууме, а также использование пленочной защиты (лавсан) в значительной степени устраняет отмеченные недостатки, при этом необходимая доза излучения уменьшается в 2-3 раза по сравнению с отверждением на воздухе. Однако проблема устранения ингибирования полимеризации (и соответственно, липкости покрытий) при радиационно-химическом отверждении полностью не решена. Главное внимание следует уделять выбору пленкообразователей, двойная связь которых не подвержена озонному и кислородному ингибированию, и осуществлению процессов доотверждения поверхностного слоя по механизму ионной полимеризации. При радиационном воздействии покрытия на металлических подложках отверждаются, как правило, быстрее и при меньших дозах излучения, чем, например, на древесине, картоне или пластмассе. Это объясняют большей отражательной способностью металлов, чем других материалов.

Технологические линии для получения покрытий с применением электронного излучения включают оборудование для нанесения лакокрасочного материала и отверждения покрытия, а также скоростной конвейер (рис. 8.9). Наиболее благоприятными объектами для получения покрытий являются плоские изделия — рулонные и листовые материалы. Максимальное расстояние между покрытием и окном прожектора (источник электронов) не должно превышать 10- 15 см. Это затрудняет отверждение покрытий на изделиях сложной формы.

В промышленных условиях радиационное отверждение нашло применение при отделке щитовой мебели, печатных плат, облицовочных строительных плит, листового и рулонного металла, картона, плоских изделий из пластмасс. Характерно, что покрытия на пластмассовых изделиях, отвержденные электронным излучением, как правило, имеют более высокую адгезию, чем равнозначные покрытия УФ-отверждения. Это объясняется тем, что излучение, проникая до подложки, активирует ее и тем самым создает условия для химической прививки к ней лакокрасочного материала. Электронное отверждение проводят при скоростях движения конвейера (или ленты) 10-60 м/мин.

Подсчитан экономический эффект от использования радиационного отверждения при отделке мебельных щитов (по сравнению с терморадиационным отверждением): энергозатраты сокращаются в 6-9 раз, затраты труда в 6-14 раз, стоимость покрытий в целом снижается примерно в 2 раза. Однако электронное отверждение рентабельно лишь при больших объемах производства покрытий (более 20 тыс. м2/год). Доля его применения среди других способов отверждения покрытий не превышает 1 %.

28 апреля, 2013

28 апреля, 2013  editor

editor

Опубликовано в рубрике

Опубликовано в рубрике