Получение покрытий под действием электронно-ионной бомбардировки основано на способности частиц высоких энергий вызывать диссоциацию молекул органических веществ, находящихся в конденсированном состоянии на подложке. Образующиеся при этом активные осколки молекул — радикалы и ионы — вступают в реакции взаимодействия друг с другом и с молекулами недиссоциированных веществ, образуя полимерные покрытия.

Электронная бомбардировка и электрические разряды могут вызывать химические превращения не только мономеров, но и веществ, не полимеризующихся в обычных условиях (ароматические и алифатические углеводороды, кремнийорганические соединения и др.). Это позволяет разнообразить свойства получаемых покрытий. Образование покрытий на подложке происходит при небольших концентрациях веществ в газовой фазе (обычно давление паров не превышает 10-2 Па). Учитывая это, а также ингибирующее влияние кислорода воздуха на полимеризационные процессы, покрытия получают при глубоком вакууме, порядка 10-1-10~3 Па. Все это ограничивает возможности способа, тем не менее он получил уже промышленное применение.

Электронное облучение. Механизм образования покрытий при действии электронного пучка достаточно сложен. В зависимости от химической природы облучаемых соединений преобладает радикальная или ионная (катионная) полимеризация. Получены покрытия из бензола, толуола, алкилсилоксанов, стирола, метилметакрила — та, бутадиена и других мономеров. Источником электронов служат электронные пушки. Оптимальные условия получения покрытий:

Энергия электронов, эВ 150-400

Плотность тока, А/м2 2-4

Давление в реакционной камере, Па 10ч-10_3

Тлеющий разряд. Для получения покрытий применяют низкочастотный (до 100 кГц) и высокочастотный (до 100 МГц) разряды. Их создают в газоразрядной трубке (камере) путем подачи напряжения (300-500 В) на параллельно расположенные электроды.

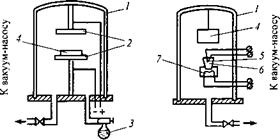

На рис. 7.51, А приведена схема установки для получения покрытий в тлеющем разряде. Сначала камеру вакуумируют (создают давление порядка 10~ Па), затем систему очищают от примесей кислорода,

|

Рис. 7.51. Схемы установок для получения покрытий в тлеющем разряде (а) и напылением в вакууме (б): 1 — камера; 2 — электроды; 3 — сосуд с мономером; 4 — изделие; 5 — термопара; 6- бункер с полимером; 7- испаритель |

Проводя газоразрядный процесс в среде аргона, после чего аргон заменяют на пары вещества, служащего исходным материалом для получения покрытия. Осаждение полимера происходит на катоде, что позволяет предположить катионный механизм полимеризации. Обычно покрытия получают при следующих параметрах:

|

5-20 100-300 30-90 10-40 0,5-10 |

Частота тока, кГц

Частота тока, кГц

Плотность тока, А/м2

Давление в реакционной камере, Па

Межэлектродное расстояние, мм

Продолжительность осаждения, мин

С применением промышленных установок типа УВН-1, УВР-4 получены покрытия из метана, толуола, фурфурола, гексаметилди — силоксана, виниловых, акриловых, аллиловых и других мономеров. Их толщина от 10 нм до 1 мкм, т. е. в пределах толщин сверхтонких покрытий.

Покрытия, получаемые в тлеющем разряде, как и при воздействии электронного пучка, используют в качестве тонкопленочной изоляции при изготовлении конденсаторов и изделий микроэлектронной техники, а также для противокоррозионной защиты мелких изделий.

25 апреля, 2013

25 апреля, 2013  editor

editor

Опубликовано в рубрике

Опубликовано в рубрике