Морозостойкие покрытия. Для изделий и объектов, эксплуатирующихся в холодном климате, особенно в районах Крайнего Севера и Юга (температура до -60 °С), а также при контакте со сжиженными газами (температура до -200 °С) необходимо применять морозостойкие покрытия. Главное требование к ним — отсутствие хрупкости, т. е. сохранение требуемых механических свойств при низких температурах.

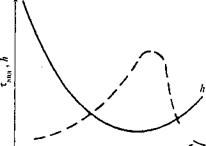

Критерием морозостойкости полимерных материалов обычно служит температура хрупкости Тхр, которая может быть определена графически путем построения зависимости СЫЛ1и)П-/(Т) (рис. 4.7).

|

При понижении температуры огвын.^л застеклованных полита меров увеличивается, однако до |

|

Определенного предела, после чего наступает хрупкое состояние |

|

А |

|

Хр |

|

|

|

|

|

|

|

|

Материала, характеризующееся более пологой прямой зависимости Схр — /(Т). Точка перегиба А, при которой достигается равенство пределов вынужденно-эластической деформации и хрупкой прочности (сгвын. эл — сУхр), отвечает Гхр материала. Ниже этой температуры пленка не выдерживает больших деформаций и хрупко разрушается при приложении нагрузки. Отсюда Гхр — это нижняя граница температурной области эксплуатации покрытий; верхняя в зависимости от эксплуатационных требований к покрытию определяется Тс, Тпя Или реже температурами текучести, разложения, потери прочности материала. Чем больше разность между этими температурами и Тхр, тем шире интервал рабочих температур покрытия АТ. Ниже приведены значения Гхр и АТ для ряда полимерных пленкообра- зователей:

Гхр, °С АТ, °С

Фторопласт -170 430 Поливинилхлорид

Полиэтилен -70 190 Поливинил ацетат

Полипропилен -15 180 Полистирол

Наиболее морозостойкими из пленкообразователей являются фторопласты, полиэтилен, хлорсульфированный полиэтилен, натуральный и хлорированный каучуки, некоторые полиуретаны. На практике о морозостойкости покрытий обычно судят по их способности выдерживать без растрескивания резкое охлаждение до заданной температуры (обычно до —60—180 °С), многократные циклы охлаждения и нагревания (например, в пределах -60 — г +30 °С) или в охлажденном состоянии противостоять без разрушения ударным воздействиям. Морозостойкость покрытий зависит от их толщины (с ее уменьшением стойкость увеличивается), условий подготовки поверхности и материала подложки.

Неморозостойкие покрытия нередко самопроизвольно растрескиваются под влиянием внутренних напряжений. Примером могут служить случаи появления трещин на морозе у полиэфирных мебельных покрытий. При низких температурах снижаются механи

ческие свойства (ударная прочность, эластичность при изгибе, адгезия) практически всех покрытий. Лишь немногие покрытия выдерживают холодный климат (-40, -60 °С) и не разрушаются при ударе до 5 Н • м.

Важным фактором морозостойкости является толщина покрытий. Желательно, чтобы толщина грунтовочного слоя не превышала 20 мкм, а общая толщина покрытия была минимальной, не более 150 мкм. Присутствие пигментов и наполнителей чешуйчатого строения в лакокрасочных составах, а также пластификаторов с низкой температурой кристаллизации и модификаторов — морозостойких каучу — ков благоприятно сказывается на эксплуатационных свойствах покрытий.

При выборе материалов и покрытий для эксплуатации в условиях холодного климата (группа "ХЛ") пользуются ГОСТ 9.401-91.ЕСЗКС. В атмосферных условиях хорошо зарекомендовали себя комплексные покрытия из водоразбавляемых (В-ФЛ-093 и др.), фосфатирующих (ВЛ-02) грунтовок и эмалей — меламиноалкидных (МЛ-1110, МЛ-197), полиакрилатных (АС-182), виниловых (ХВ-16, ХВ-124).

С целью защиты металлов от воздействия сжиженных газов (температура до -200 °С) применяют покрытия на основе акрилатной эмали АС-730 и поливинилбутиральных грунтовок ВЛ-02, ВЛ-08 толщиной 50-60 мкм. Перед нанесением лакокрасочных материалов во всех случаях полезна дробеструйная обработка поверхности.

Износостойкие покрытия. При контакте трущихся поверхностей (подшипники, рычаги сцепления, детали транспортных средств, текстильных и сельскохозяйственных машин, транспортерные ленты, полки холодильников и шкафов, изделия из кожи др.) происходит их разрушение. Абразивную и гидроабразивную эрозию вызывают мелкие твердые частицы, взвешенные в жидком или газовом потоке. Для защиты изделий от эрозионного разрушения применяют износостойкие покрытия.

Износ — сложный вид механического разрушения материала, возникающий в результате трения соприкасающихся поверхностей. Различают усталостный износ, обусловленный трением скольжения, и абразивный износ, вызываемый абразивным воздействием (микрорезанием) неровностей поверхности контактирующих тел.

Износ лакокрасочных покрытий при малых давлениях наступает после индукционного периода тИ1Щ, связанного с накоплением дефектов в пленке. Продолжительность тинд, толщина изношенного слоя покрытия (износ) И и время полного изнашивания Т/, определяются прочностью межатомных и межмолекулярных связей и скоростью релаксационных процессов в пленке. 3. П. Грозинской установлена

следующая связь между т/, и временем релаксации трел:

Т Ь = Ае{а1е хгс}’п

Где А, а и Ь — постоянные, зависящие от природы полимера и условий нагружения.

У высокомодульных аморфных и кристаллических полимеров, особенно имеющих жесткую трехмерную сетку, плотно упакованную фибриллярную или крупносферолитную структуру, сопротивление износу невелико. Напротив, покрытия, имеющие мелкосферолит — Ную и дезориентированную фибриллярную структуру, умеренную степень сшивания макромолекул и отличающиеся большими значениями обратимой деформации и малыми временами релаксации, характеризуются длительным т1ШД и высокой стойкостью к износу.

На рис. 4.8 показана температурная зависимость типд и К, типичная для большинства покрытий. Уменьшение износостойкости в более низкой и более высокой против оптимума областях температур связано соответственно с понижением подвижности цепей макромолекул (ростом Трел) и увеличением доли пластической деформации, снижающей прочность материала пленки.

Износ линейно возрастает при увеличении давления; он тем меньше, чем меньше коэффициент трения покрытия и больше его адгезионная прочность. Покрытия с низкими значениями коэффициентов трения называются Антифрикционными. Это в первую очередь полиамидные, фторопластовые, пентапластовые, полиэтиленовые, эпоксидные покрытия. Нередко для снижения коэффициента трения применяют смеси полимеров, например полиамида и фторопласта (10:4), полиамида и полиэтилена (8:2), полиамида и поливи-

|

О |

![]()

|

Рис. 4.8. Зависимость индукцион — ного периода и толщины изношенного слоя покрытия К от |

![]()

|

Т. °С температуры |

![]() Нилбутираля (1:1). Их наносят на поверхность в виде порошков с последующим сплавлением. Коэффициент трения снижается, а стойкость к усталостному износу возрастает при введении минеральных (дисульфид молибдена, графит, тальк, оксид

Нилбутираля (1:1). Их наносят на поверхность в виде порошков с последующим сплавлением. Коэффициент трения снижается, а стойкость к усталостному износу возрастает при введении минеральных (дисульфид молибдена, графит, тальк, оксид

Алюминия, барит, порошок свинца) и полимерных (фторопласты, полиэтилен) наполнителей, а также при пластификации покрытий.

Стойкость к абразивному износу особенно высока у полиуретановых покрытий. В ряде случаев они по эрозионной стойкости превосходят стальные образцы в 6-8 раз. Полиуретановые покрытия хорошо зарекомендовали себя при защите пропеллеров вертолетов, лопастей турбин, пылевых вентиляторов, паркета, верха обуви и т. д. Абразивостойкими также являются покрытия из вулканизованных натурального и хлоропренового каучуков. Для лакирования деревянных полов применяются мочевиноформальдегидный лак МЧ-0163, маслянофенольная краска ФЛ-326, для бетонных — полиуретановый состав "Порифлекс" и др.

Новым многообещающим направлением в создании износостойких покрытий является введение в состав лакокрасочных материалов абразивостойких наполнителей с частицами наноразмеров (10-100 нм), в частности электрокорунда А1203. При содержании его 5 % (масс.) износо — и абразивостойкость покрытий на автомобилях возрастает в несколько раз.

При введении в состав красок грубых абразивов (электрокорунд, кварцевый песок) могут быть получены покрытия с высоким коэффициентом трения скольжения, так называемые Нескользящие. Их применяют для защиты трапов, полов и как палубные покрытия с целью обеспечения безопасности передвижения людей и перемещения грузов. В частности, разработана нескользящая эмаль ЭФ-5179 с наполнителем электрокорундом, который добавляют к лаку перед применением в соотношении 1:2.

Вибропоглощающие покрытия. Применение вибропоглощающих, или демпфирующих, покрытий — одно из эффективных средств борьбы с вибрациями и шумом в промышленности и на транспорте. Шум возникает в результате колебаний элементов машин и конструкций в целом, которые особенно значительны в резонансной зоне. Покрытия рассеивают (гасят) энергию колебания подложки и тем самым препятствуют шумообразованию. Это свойство связано с их полимерным строением. По механическому поведению полимеры занимают промежуточное положение между упругими твердыми телами и жидкостями. В отличие от первых они не запасают всю работу внешних сил в виде потенциальной энергии, от вторых — не дис — сипируют ее полностью в теплоту. Для них характерно частичное превращение колебательной энергии в потенциальную и ее частичное рассеяние в виде теплоты. Диссипированная энергия проявляет себя как механическое демпфирование. Мерой интенсивности демпфирования является отношение диссипируемой энергии к максимальной потенциальной энергии, запасенной на протяжении цикла колебаний. Это отношение называется коэффициентом диссипации или тангенсом угла механических потерь:

Щд = ЕЧЕ

Где Е"И Е’~ модули потерь и накопления энергии соответственно.

Другими параметрами, аналогичными tg5, являются логарифмический декремент А и удельная демпфирующая способность или внутреннее трение

Tg6~A/я^vF/2я.

Логарифмический декремент у полимеров на 1-2 порядка больше, чем у металлов. Скорость распространения звука с, определяемая отношением модуля упругости Е к плотности материала р как С = (Е/Р)0>5, у полимеров достаточно низка. Все это придает им свойство вибропоглощения. Наиболее высокая удельная демпфирующая способность проявляется у полимеров при Тс. Поэтому состав композиции и режим пленкообразования выбираются таким образом, чтобы покрытие в условиях эксплуатации (особенно учитывается температура) находилось в состоянии, близком к высокоэластическому. Кристаллические полимеры, в отличие от аморфных, проявляют свойство вибропоглощения в более широком температурном интервале, поэтому их применение предпочтительнее.

Внутреннее трение особенно значительно в гетерогенных системах, состоящих из вязкоупругой (полимерной) и твердой фаз. Это могут быть однородные дисперсии или системы с послойным расположением разнородных фаз (пакетное строение). Поэтому в качестве вибропоглощающих применяются исключительно наполненные составы. Из наполнителей наилучшие результаты показывают вещества с чешуйчатой и волокнистой формой частиц (графит, микрослюда, алюминиевая пудра, микроасбест), вводимые в количестве до 20 %. При больших степенях наполнения (35-40 %) удовлетворительный эффект достигается также при использовании барита, мела, молотого кварца и др.

На рис. 4.9 показана сравнительная демпфирующая способность ненаполненных и наполненных эпоксидных покрытий.

Степень вибропоглощения £ зависит от соотношения толщин пленки и металлической подложки а = КШ1/Ьп и их динамических

Рис. 4.9. Зависимость логарифмического декремента эпоксидных покрытий от относительной деформации:

1 — образец без покрытия (стальная подложка); 2, 4 — образцы с нена — полненным покрытием; 3, 5 — образцы с покрытием, наполненным чешуйчатым графитом

1 — образец без покрытия (стальная подложка); 2, 4 — образцы с нена — полненным покрытием; 3, 5 — образцы с покрытием, наполненным чешуйчатым графитом

Модулей Я = Еил/ЕИ; для ее оценки может быть использовано следующее эмпирическое уравнение:

Где А, Тип- постоянные.

На массивных подложках демпфирующий эффект покрытий мал, однако он значителен на тонкостенных изделиях, когда а > 1 (см. рис. 4.9). Коэффициент диссипации tgS для большинства недемпфированных конструкций обычно не превышает 0,01. Вибропоглощающие покрытия нередко увеличивают его до 0,05 и более. Увеличение потерь колебательной энергии в 5 раз обусловливает снижение амплитуды резонансных колебаний примерно на 15 дБ.

Применение в вибрирующих узлах машин и механизмов нашли покрытия из порошковых пентапластовых, полиамидных и полиэтиленовых композиций, жидких эпоксидных (марка СВМ-51), оли — гоэфиракрилатных (марка СВМ-428) и битумных (противошумные мастики № 579, 580 и др.) составов. Они применяются при толщинах

0, 3-3 мм и обеспечивают снижение вибрации в частотном диапазоне 50-10000 Гц. Одновременно с уменьшением вибрации и шума повышается долговечность конструкций.

Эрозионностойкие покрытия. Изделия и объекты, контактирующие с движущимися жидкостями и газами (газовые турбины, гребные винты, турбореактивные двигатели, ракеты, днища судов на подводных крыльях и др.) при больших скоростях обтекания (30 м/с и более) претерпевают эрозионное разрушение вследствие воздействия ударных волн, трения, образования в потоке газа или жидкости зон повышенного и пониженного давления.

В зависимости от характера воздействующей среды различают изнашивание газоэрозионное (воздействие газового потока, содержащего твердые частицы), газокапельное (под действием потока газа, содержащего капли жидкости), гидроэрозионное, обусловленное тре

нием движущегося потока жидкости, и кавитационное, связанное с воздействием турбулентных потоков жидкостей и газов. Эрозионное разрушение может быть вызвано не только скоростным движением жидкостей и газов, но и колебаниями (вибрацией) твердого тела относительно жидкости, равно как и жидкости относительно твердого тела при частотах 10 кГц и более.

Эрозионному разрушению подвержены практически все твердые материалы, в том числе металлы и бетон; эрозионная стойкость последнего особенно низка. Применяя соответствующие покрытия, можно улучшить сопротивление материалов эрозии и увеличить время работы конструкций.

Эрозионная стойкость покрытий определяется многими факторами: характером и скоростью движения среды, природой подложки, структурой и физическим состоянием материала пленки, ее адгезией к подложке. При выборе пленкообразователей обязательно учитываются условия эрозионного изнашивания: термостойкость — при газоэрозионном и газоабразивном воздействии, водостойкость — при гидроэрозионном и кавитационном. Если выразить эрозионную стойкость покрытия как К = тр//2, т. е. отношением времени разрушения пленки к ее толщине, то между К и скоростью жидкости или газового потока V наблюдается следующая зависимость:

Где П = 4-5.

Для получения эрозионностойких покрытий в наибольшей степени оправдали себя покрытия на основе химически превращаемых пленкообразователей — эпоксидных, полиуретановых, кремнийорга — нических, полиамидных, некоторых типов каучуков и полиакрилатов; из непревращаемых нашли применение фторполимеры и сополимеры, пентапласт, а также термопластичные полиуретаны. Присутствие пигментов, как правило, положительно сказывается на эрозионной стойкости покрытий.

Стойкость покрытий зависит от деформационных и релаксационных свойств покрытий. Лучше всего противостоят эрозионному разрушению покрытия из эластомеров, имеющие высокие значения относительного удлинения, прочности при растяжении и адгезии, а также малые времена релаксации. Такие покрытия являются своего рода демпфером, способным гасить ударные и вихревые импульсы. Для эксплуатации при низких температурах обычно применяют комбинированные пленкообразователи превращаемого типа, представляющие собой смеси жесткоцепных полимеров или олигомеров (виниловых, эпоксидных) с эластомерами (каучуками).

Так, для получения кавитационностойких покрытий на металлах разработаны эмали: виниловые (ХВ-74 и ХС-48), эпоксидно-каучуковые (ЭП-43, ЭП-917 и др.). Кавитационная стойкость эпоксидных покрытий толщиной 300-400 мкм при ускоренных испытаниях в трубе Вентури (скорость омывания водой 60 м/с) составляет 70-100 ч (К « 0,25 ч/мкм). При их применении обеспечивается надежная защита гребных винтов на судах и других объектов от разрушения и коррозии.

Для работы при повышенных температурах применяют крем — нийорганические и фторопластовые покрытия. Качественная подготовка поверхности (дробеструйная обработка, фосфатирование) способствует долговечности покрытий.

Как показывает опыт, лакокрасочные покрытия не только уменьшают эрозионное разрушение, но одновременно предохраняют металлы от коррозии и, что особенно важно, поддерживают их усталостную прочность на высоком уровне.

Особый вид представляют покрытия, снижающие сопротивление трению в воде. Их применяют с целью повышения ходовых качеств судов, а также для уменьшения энергетических затрат при транспортировании водных сред по трубам. Такие покрытия получают при использовании в качестве пленкообразователей водорастворимых и водонаб. ухающих полимеров (полиэтиленоксида с мол. массой 106-107, гидроксилсодержащих акриловых, некоторых олово — органических), обладающих способностью полироваться водой. Необходимый эффект достигается также при введении в состав красок водорастворимых полимерных наполнителей (полиакриламид, Иа — карбоксиметилцеллюлоза, сополимеры акриламида с И-винилпир- ролидоном). При набухании пленок коэффициент трения на меж — фазной границе приближается к коэффициенту внутреннего трения воды.

6 апреля, 2013

6 апреля, 2013  editor

editor  Опубликовано в рубрике

Опубликовано в рубрике