Дегидратация гидрата окиси хрома. Процесс получения пигмента этим методом состоит из следующих основных операций: приготовление гидрата окиси хрома; прокаливание гидрата окиси хрома; промывка и фильтрование; сушка и размол.

Гидрат окиси хрома можно получать различными способами или применять отходы некоторых органических производств (например, производства бензоата натрия).

Гидрат окиси хрома получают восстановлением водного раствора хроматов калия или натрия органическими соединениями.

Восстановление органическими соединениями проводят при нагревании под давлением в стальных автоклавах большой емкости (-10 MJ), снабженных змеевиком и мешалкой.

Маточный раствор утилизируют: его разлагают кислотой, выделяющуюся серу возвращают в процесс, а сульфат натрия можно подвергнуть выпарке и кристаллизации.

Полученный при восстановлении гидрат окиси хрома в горячем состоянии закачивают в фильтр-прессы или на барабанные вакуум — фильтры, отмывают горячей водой и прокаливают во вращающейся барабанной печи.

Следует отметить, что гидрат окиси, полученный при восстановлении органическими соединениями или серой, содержит значительное количество (до 7-8%) щелочи. В процессе прокаливания эта щелочь, а также остающийся Na2S04 (при применении серы) реагируют с Сг203 с образованием хромата натрия.

Продукт после прокаливания промывают до содержания ~0,1 % водорастворимого Na? Cr04, а затем сушат. Промывка обычно производится репульпацией с фильтрованием на барабанных вакуум-фильтрах, сушка — в сушилках типа аэроформ (температура 180-190°С, длительность 2,5-3,0 ч), размол — на роликокольцевых мельницах.

Окись хрома может быть получена с желтоватым или синеватым оттенком, что достигается введением в пасту гидрата окиси хрома определенных добавок. Пасту помещают в реактор с мешалкой, добавляют воду из расчета получения суспензии с 60% воды (по отношению к Сг203), вводят добавки, перемешивают, перекачивают насосом на барабанную сушилку, где высушивают до общего содержания воды 35%, и подают во вращающуюся прокалочную печь.

Для получения пигмента с желтоватым оттенком необходимо наличие в суспензии щелочи в количестве -5% NaOH или 10% Na2C03;

Прокаливание проводят при 780-800°С в течение 2,5-3,0 ч. При этом следует иметь в виду, что гидрат окиси хрома, полученный восстановлением органическими соединениями или серой, содержит в адсорбированном виде значительное количество щелочи и добавления ее перед прокаливанием не требуется.

Пигмент с синеватым оттенком получается при добавлении в суспензию 3% борной кислоты, обычно в смеси с 0,2-0,5% NaOH; прокаливание проводят при 970-1000°С в течение 2,5 ч. Синеватый оттенок можно усилить, если использовать гидрат окиси хрома более темных марок и удлинить время прокаливания.

Выход окиси хрома составляет 85-95% от расчетного. Хромат натрия, образующийся в количестве 5-12% при получении марок с желтоватым оттенком, частично улавливается во время промывки пигмента на первом барабанном вакуум-фильтре.

Для получения пигментной окиси хрома наибольшее значение имеет восстановление органическими соединениями. Получаемый при этом гидрат окиси хрома содержит меньше гидратной воды и не содержит примесей основных сульфатов солей, разлагаемых при высокой температуре (1100-1200°С), при его прокаливании образуется окись хрома оптимальной дисперсности, чистого цвета, с хорошими пигментными свойствами. В последнее время методы восстановления элементарной серой и сернистым газом совершенству ютоя.

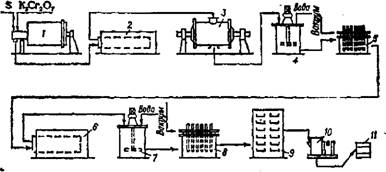

Провяливание смеси хрома с восстановителями. Процесс изготовления окиси хрома этим методом состоит из следующих операций: приготовление шихты; обжиг шихты и размол ее; промывка полуфабриката, его фильтрование и сушка; прокаливание окиси хрома; промывка, фильтрование, сушка и размол пигмента (рис. 93).

Исходным сырьем обычно служит калиевый хромпик, иногда натриевый (при этом получается более светлый пигмент).

В качестве восстановителей применяют серу (15-20%), мягкий древесный уголь (30-35%) и хлорид аммония (30-35%).

Обжиг шихты проводится в специальных камерах. Шихту поджигают с одного конца, тщательно закрывают дверцы камеры и дают массе сгореть; при этом развивается температура 800-900°С. Иногда шихту помещают в небольшие сосуды емкостью 50-100 л, которые располагают в камере. Обычно к шихте добавляют небольшое количество природной смолы (-4% по отношению к хромпику) для получения после обжига хрупкого плава, который легко ломается и промывается.

|

Рис. 93. Технологическая схема получения окиси хрома: 1 — смеситель; 2, б — печи; 3 — шаровая мельница; 4, 7 — аппараты для промывки; 5,8- аппараты для фильтрования; 9 — камерная сушилка; 10 — дезинтегратор; 11 — упаковочная машина |

Окись хрома, полученная при обжиге, имеет недостаточно яркий цвет; кроме того, она содержит значительное количество сульфатов хрома (в том числе основных), а также примеси серы и хроматов. В связи с этим полуфабрикат отмывают декантацией, фильтруют и сушат. Влажность пасты после фильтрования 30-35%, сушка проводится при температуре до 300°С. Сухой продукт прокаливают в печи 2-4 ч при 700-800°С в тонком слое (10-20 см), дополнительно промывают один раз, сушат и размалывают.

Термическое разложение хромового ангидрида. Установка для получения окиси хрома состоит из футерованной вращающейся барабанной печи, скрубберов, промывателя, фильтрующей ^ппаратуры и сушилок.

Раствор хромата натрия (отстоявшийся от бисульфата натрия) заливают в нагретую печь с температурой в реакционной зоне 1000-1200°С. Для полного разложения хромового ангидрида, а также промежуточных продуктов (хромит-хроматов) достаточна температура 1000°С, однако при этом в окиси хрома остается заметное количество серосодержащих соединений; для резкого снижения содержания этих примесей требуется температура прокаливания 1200°С.

Прокаленная окись хрома в виде плава поступает из печи в гаситель; она содержит значительное количество солей, которые удаляют промывкой горячей водой (80-90°С). Промывку проводят на двух вакуум-фильтрах с репульпатором. Паста окиси хрома с содержанием 25-30% воды сушится в барабанных сушилках, обогреваемых газами с начальной температурой 500-600 и конечной 120-150°С. Высушенная окись хрома сепарируется в двух последовательно расположенных циклонах и фасуется.

Во время загрузки хромата натрия в печи происходит его интенсивная возгонка, пары разлагаются на окись хрома и кислород, которые выносятся из печи вместе с дымовыми газами; частично эта окись хрома улавливается в двух скрубберах и турбулентном промы — вателе. Так как дымовые газы содержат S02, то во избежание коррозии аппаратуры по всей улавливающей системе циркулирует слабый раствор соды (-3-5 г/л). Газы после промывателя выбрасываются в атмосферу.

Окись хрома нерастворима в воде и не обладает токсичностью, присущей хромовым соединениям. Однако ввиду наличия в ней примесей соединений CrVI процесс производства Сг203 является вредным. Стадия разложения хромового ангидрида относится к производствам повышенной вредности.

20 марта, 2013

20 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике