Полученные в результате растворения пленкообразующих веществ в органических растворителях лаки могут содержать:

1) нерастворимые в лаке вещества, находившиеся в исходных материалах или образовавшиеся при синтезе пленкообразующего веще-: ства, с частицами различной крупности, вплоть до размеров коллоидных частиц (<0,1 мкм);

2) растворимые в лаке исходные материалы или побочные продукты реакции синтеза пленкообразующего вещества, обладающие повышенной химической активностью, приводящей к образованию нерастворимых в лаке веществ в случае длительной выдержки лака при обычной температуре. Освобождение лаков от этих примесей часто называют осветлением.

В зависимости от вида перечисленных выше веществ лаки делят на две группы:

1) не требующие вызревания; *

2) требующие вызревания.

10.5.1. Аппараты для очистки лаков методом центрифугирования. Трубчатые центрифуги применяются для очистки лаков от частиц, имеющих плотность, большую плотности лака.

В связи с высокой вязкостью лаков, даже нагретых до 60-80°С, и необходимостью отделения весьма тонких частиц для очистки лаков используются трубчатые центрифуги с фактором разделения /> 10 ООО, часто называемые сверхцентрифугами.

Ротор сверхцентрифуги представляет собой трубу диаметром 50-150 мм и длиной 400-800 мм. Он может вмещать небольшое количество осадка. Удаление осадка осуществляется вручную с выемкой ротора. Поэтому на трубчатых центрифугах очищают лаки, содержащие <1% осадка.

Для очистки лаков применяются трубчатые осветляющие (отделяющие твердую фазу от жидкой) центрифуги: OTP-10 — с ротором

Внутренним диаметром 105 мм и частотой вращения 15 ООО об/мин; OTP-15 — с ротором внутренним диаметром 150 мм и частотой вращения 13 500 об/мин. В центрифуге OTP-10 фактор разделения / = 13 000, а в центрифуге OTP-15 /= 15 000. Длина ротора в обеих центрифугах одинакова — 750 мм. Объем ротора в центрифуге OTP-10 составляет 6 л, в OTP-15 — около 12 л.

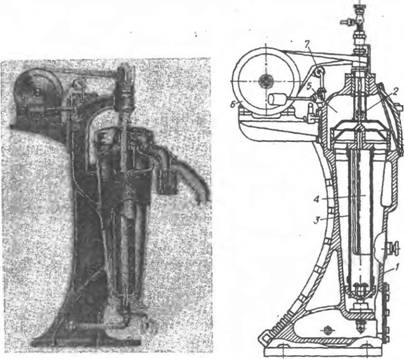

На рис. 22 представлен общий вид и конструкция центрифуги типа OTP.

|

Рис. 22. Трубчатая осветляющая центрифуга: 1 — станина; 2 — вал; 3 — трубчатый ротор; 4 — крыльчатка; 5 — приемная камера; б — шкив двигателя; 7 — ролик натяжной |

Трубчатый ротор 3 (рис. 22) подвешен на тонком длинном вале 2 и приводится во вращение от электродвигателя с помощью ременной передачи. Внутри ротора установлена (неподвижно по отношению

К стенкам барабана) трехлопастная крыльчатка 4, исключающая угловое вращение жидкости относительно стенок барабана. Ротор центрифуги помещен в станину 7, служащую одновременно кожухом. В нижней части торцовой крышки ротора имеется отверстие, через которое по питающей трубке подается лак. Осадок остается на стенках ротора, а очищенный лак поступает из ротора в приемную камеру 5.

При отложении осадка на стенках ротора уменьшается эффективный радиус. Когда он снизится до 25-30 мм, ротор вынимают и чистят вручную.

Производительность трубчатой центрифуги OTP-15 на лаке, нагретом приблизительно до 60°С, составляет 500-1000 кг/ч.

Основные достоинства трубчатых осветляющих центрифуг: низкое содержание лака в осадке; отсутствие необходимости во вспомогательных материалах или сменных фильтрующих элементах.

Главные недостатки: необходимость ручной очистки ротора; сравнительно сложная конструкция.

10.5.2. Аппараты для очистки лаков методом фильтрования. Для очистки лаков методом фильтрования используются аппараты различных конструкций.

Тарельчатые фильтры. В тарельчатых фильтрах фильтровальные элементы имеют форму диска.

Тарельчатые (плитные) фильтры периодического действия используются для очистки лаков от частиц любой плотности и при необходимости совмещения процессов фильтрования и адсорбции при очистке лаков, требующих вызревания.

Трудности при фильтровании лаков возникают не только из-за высокой их вязкости, но и потому, что содержащиеся в них легко слипающиеся тонкие слизистые частицы быстро забивают поры фильтрующей перегородки и образуют на ней слой осадка, трудно проницаемый для жидкости.

Эффективным способом, ускоряющим фильтрование лаков и повышающим их качество, является введение в лак перед его фильтрованием вспомогательного вещества, благодаря которому на фильтрующей перегородке получается пористый осадок (например, перлит, микроасбест, диатомит, обладающие адсорбционными свойствами). Расход намывного вещества зависит от вида лака, характера и количества загрязнений и колеблется от 0,1% для «тощих» алкидных лаков до 1% для «жирных» сильно загрязненных лаков и лаков на природных смолах (содержание нерастворимых частиц в лаках 0,1-0,5%).

Тарельчатые фильтры выпускаются с ручной и механизированной очисткой фильтровальных элементов от осадка.

В фильтрах с ручной разгрузкой осадка (рис. 23) для облегчения его съема на тканевую или сетчатую перегородку фильтровального элемента накладывают лист плотной бумаги или картона и снимают его вместе с осадком. Бумага и картон должны обладать механической прочностью, сохраняемой после их пропитки лаком, а в случае необходимости — адсорбционными свойствами. Имеется картон специальных марок (марки Т, ФМП) для адсорбционного фильтрования лаков.

|

|

|

Рис. 23. Тарельчатый фильтр с ручной разгрузкой осадка (типа «Спарклер»): I — фильтровальная бумага, картон, ткань или сетка, 2 — перфорированная пластина; 3 — фильтровальный элемент (тарелка); 4 — диск для фильтрования остатка лака; 5 — труба для фильтрата, проходящего через диск; 6 — воздушник; 7 — труба для подачи лака; 8 — сливная труба |

|

1 1 |

|

6 А |

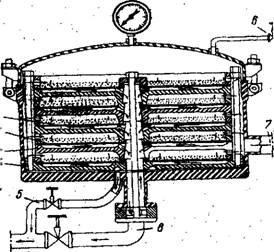

В тарельчатом фильтре с ручной разгрузкой осадка (рис. 23) в цилиндрическом корпусе расположен ряд плоских круглых фильтровальных элементов — тарелок 3. Между тарелками помещен перфорированный плоский диск с центральным отверстием, на который накладывают сетку, а на нее — фильтровальную ткань, бумагу или картон. После сжатия тарелок с помощью болтов, размещенных по краю тарелок, и стяжного болта, расположенного в центре тарелок, образуется ряд герметичных камер и канал для отвода отфильтрованного лака. В камеры большего объема через отверстия в бортах тарелок поступает подвергаемый очистке лак.

Фильтрование проводится при давлении порядка 0,4 МПа. Давление повышают медленно во избежание быстрого забивания пор фильтровальной перегородки. Фильтрат попадает в центральный канал, образованный кольцевыми выступами в середине плит, и стекает через трубу 8. Объем лака в корпусе фильтра (включая полость больших камер) при поверхности фильтрований 10 м2 может достигать 500 л. До разборки тарелок содержимое корпуса передают в емкость для неочищенного лака или, подавая сжатый газ (С02), отфильтровывают.

При фильтровании с помощью сжатого газа на дне фильтра остается небольшое количество лака. В фильтре, изображенном на рис. 23, для фильтрования этого небольшого остатка лака на дне помещена специальная фильтровальная пластина и получаемый фильтрат отводится по трубе 5.

После освобождения корпуса от лака с помощью крана-укосины снимают крышку, вынимают блок тарелок, вручную разбирают тарелки, снимают осадок (толщина слоя 15-30 мм) и проводят повторную сборку фильтровальных элементов.

Тарельчатые фильтры с ручной разгрузкой осадка выпускаются поверхностью фильтрования до 15 м2. Наиболее часто применяют фильтр поверхностью фильтрования 10 м2 (тип ТВ-10-2).

На производительность тарельчатого фильтра с ручной разгрузкой осадка помимо свойств лака большое влияние оказывает вид фильтровальной перегородки и введение вспомогательных веществ. Среднечасовая производительность поверхности фильтрования может колебаться в очень широких пределах, примерно от 50 до 1000кг/(м2*ч). Для алкидных лаков она обычно составляет 100-200 кг/(м2 ч).

Достоинствами тарельчатого фильтра с ручной разгрузкой осадка являются высокая степень очистки лака и возможность совмещения фильтрования с адсорбцией.

Главные недостатки — ручная разгрузка осадка со сложной, трудоемкой разборкой и сборкой фильтра и сравнительно низкая производительность.

Тарельчатый фильтр с механизированной разгрузкой осадка (типа «Пфунда») показан на рис. 24.

Фильтровальные элементы имеют форму диска, верхняя сторона которого плоская или несколько вогнутая, сетчатая, а нижняя — глухая, коническая. Фильтровальные элементы соединены с полым вертикальным валом, по которому стекает фильтрат. Вал связан с приводом, но вращается вместе с дисками только при разгрузке осадка.

Рис. 24. Тарельчатый фильтр с механизированной разгрузкой осадка (типа «Пфунда»):

1 — корпус; 2 — крышка; 3 — привод; 4 — фильтровальные элементы (тарелки-плиты); 5 — полый вал; 6 — патрубок для подачи очищаемого лака; 7 — патрубок для слива очищенного лака; 8 — патрубок для разгрузки осадка

Фильтр работает с намывным слоем вспомогательного вещества. После образования намывного слоя подают под давлением 0,4-0,6 МПа очищаемый лак и, когда резко снизится скорость фильтрования, спускают содержимое корпуса фильтра в расходную емкость. После этого приводят в быстрое вращение вал с дисками. Отложившийся на верхней поверхности дисков осадок вместе с намывной перегородкой центробежными силами сбрасывается с них на стенки корпуса и разгружается, стекая по коническому днищу. Работа фильтра может быть полностью автоматизирована.

Тарельчатые фильтры с механизированной разгрузкой осадка находят широкое применение для отделения тонких слизистых веществ, взвешенных в вязких жидкостях, для совмещения процессов фильтрования и адсорбции. Они успешно используются при рафинации масел. Фильтры выпускаются поверхностью фильтрования 10, 15 и 20 м2.

Основные достоинства тарельчатого фильтра с механизированной разгрузкой осадка: комплексная механизация и автоматизация про-

Цесса фильтрования; высокая степень очистки вязких жидкостей, в том числе требующих совмещения фильтрования с адсорбцией; возможность большой производительности единичного аппарата; полная герметизация процесса фильтрования.

Главные недостатки: применение специальных марок веществ для образования намывной фильтровальной перегородки (а также для введения в лак); необходимость сеток (проволочных, тканевых) большой ширины; сложность конструкции.

Плитный фильтр для высоковязких лаков. В производстве лаков на основе эфиров целлюлозы возникает необходимость фильтрования высоковязких растворов. Для обеспечения приемлемой производительности поверхности фильтрования при высокой вязкости раствора коллоксилина перепад давления достигает 1-1,5 МПа.

Плитный фильтр состоит из двух выпуклых чаш, разделенных толстой стальной пластиной, на которую укладывается фильтровальная перегородка из нескольких слоев ваты и марли, покрытых сверху металлической сеткой. Верхняя чаша откидывается на шарнире и соединена с контргрузом. Осветляемый лак с помощью винтового насоса подается в полость верхней чаши, а отфильтрованный вытекает из нижней чаши.

Патронные фильтры для очистки лаков. В патронных фильтрах фильтровальные элементы имеют форму цилиндра с большим отношением длины к диаметру.

Для очистки лаков могут применяться патронные’фильтры со сменными фильтровальными элементами из волокнистого материала одноразового использования (патронные фильтры типа «Кюно»),

Сменные фильтровальные элементы представляют собой толстостенные короткие твердые трубки, выдерживающие давление 0,6-1,1 МПа. Они имеют диаметр 70-100 мм, высоту -250 мм, толщину стенки 20-30 мм и изготовлены из природных или синтетических волокон, «сцементированных» специальными веществами. Большая толщина пористой стенки патрона исключает проскок крупных частиц, как это имеет место в сетчатых фильтрах. Патроны выпускаются с определенными размерами пор — от 5 до -100 мкм. Тонкие частицы проникают глубоко в поры патрона, их не удается удалить обратным потоком жидкости, поэтому патроны используются однократно. Даже при наименьшем размере 5 мкм фильтр не задерживает коллодные частицы.

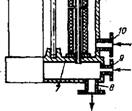

Для развития поверхности фильтрования патронного фильтра в него помещают большое число фильтровальных элементов. На рис. 25 изображен фильтр с патронами, собранными из трех сменных фильтровальных элементов. В корпусе 1 фильтра на перегородке 7 закреп

лены перфорированные трубки 2. На трубки помещают фильтровальные элементы 3 и уплотняют места их стыков "с помощью пружин 5, прижимая крышку 4 к фланцу корпуса гайкой 6. Подвергаемый очистке лак подается в фильтр шестеренчатым насосом через патрубок 10, а отфильтрованный лак стекает через патрубок 8 в приемник. Перед заменой фильтровальных элементов их промывают растворителем для извлечения лака, продувают обратным током инертного газа (например, азота), подавая его через патрубок 9.

|

-J Л |

|

|

В применяемых фильтрах число сменных элементов диаметром 70 мм доходит до 42 (поверхность фильтрования 2,3 м2). Пропускная способность фильтровального элемента одноразового использования зависит от содержания и размеров нерастворимых частиц в лаке, размеров пор в фильтре и других факторов. При фильтровании под давлением 0,6 МПа и температуре лака 60-80°С пропускная способность может колебаться от 100 до 1000 кг; для алкидных лаков она часто составляет 200^00 кг. Для повышения пропускной способности фильтровального элемента используют двухступенчатую очистку лака, устанавливая на первой ступени трубчатую центрифугу, а на второй — патронный фильтр или два последовательно работающих патронных фильтра (первый фильтр — с большими размерами пор).

Рис. 25. Патронный фильтр со сменными элементами (типа «Кюно»): / — корпус; 2 — перфорированная трубка; 3 — сменный фильтровальный элемент, 4 — крышка; 5 — пружина; 6 — гайка; 7 — перегородка; 8 — патрубок для отфильтрованного лака; 9 — патрубок для подачи инертного газа; 10 — патрубок для подачи фильтруемого лака

Достоинство патронных фильтров — хорошая степень очистки лаков, не требующих вызревания.

Основные недостатки: расход дорогостоящих фильтровальных элементов; ручная замена фильтровальных элементов; ограниченная производительность единичного аппарата.

В настоящее время патронные фильтры сравнительно широко применяются для очистки лаков. Они эффективны при низком содержании нерастворимых частиц, т. е. при большой пропускной способности фильтровального элемента одноразового использования.

17 марта, 2013

17 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике