Для восстановления поврежденных и изношенных деталей строительных машин и механизмов применяют различные синтетические клеи и мастики. Их используют в таких узлах, которые раньше из-за сложности и трудоемкости восстановления не ремонтировались и шли на слом. Кроме того, склеивание при ремонте уменьшает расход цветных металлов и сплавов, экономит электроэнергию, расходуемую на наплавку, гальванизацию, сварку и другие энергоемкие процессы.

В настоящее время при помощи синтетических клеев заделывают трещины и пробоины в водяной рубашке цилиндров и головке блока двигателей внутреннего сгорания; заклеивают пробоины и отверстия в топливных баках; восстанавливают рабочие колеса воздуходувок дизелей; герметизируют места соединения трубок с частями двигателя и топливными баками; заделывают трещины в паяных соединениях радиаторов и масляных холодильников; восстанавливают стеклянную и фарфоровую арматуру, склеивают поврежденные пластмассовые щитки, коробки, крышки и корпуса электрических и распределительных приборов; заделывают трещины в баках аккумуляторов, раковины и кавитационные разрушения в системе водяного охлаждения; устанавливают втулки и подшипники качения; насаживают венцы зубчатых и червячных колес на ступицы, крепят на вал шестерни; вклеивают штуцеры в баки для топлива.

Раковины и сквозные отверстия, образующиеся на стенках блока цилиндров со стороны охлаждающей водяной полости, заклеивают эпоксидными мастиками на основе смолы ЭД-6, пластифицированными дибутилфтала — том, наполненными алюминиевой пудрой и слюдяной пылью (по 25 г каждой на 100 г смолы). Вместо слюдяной пыли можно использовать портландцемент (35 г). За 20 мин до начала ремонта в состав вводят полиэтиленпо — лиамин (9 г). Мастику наносят металлической лопаткой на поверхность разрушенной части блока, которую предварительно зачищают фрезами, пескоструйным аппаратом или шлифовальными машинками и обезжиривают ацетоном. Углубления, образовавшиеся после зачистки близлежащих раковин, также покрывают мастикой.

Сквозные отверстия предварительно рассверливают (диаметр не более 20 мм), нарезают резьбу и обезжиривают ремонтируемое место ацетоном. В отверстие ввертывают заранее приготовленную медную или алюминиевую пробку, смазанную мастикой.

После нанесения мастики ремонтируемый блок выдерживают при комнатной температуре в течение 24 ч, Затем покрывают его восстановленную часть клеем ГЭН-150/В (20%-ной концентрации), помещают блок в сушильный шкаф и выдерживают его там при температуре 100—110° С в течение 15 ч. Срок службы отремонтированных этим способом блоков увеличивается в несколько раз, а места, восстановленные с применением эпоксидной мастики и клея ГЭН-150/В, в дальнейшем не подвергаются кавитационному разрушению.

Трещины в головке блока двигателей внутреннего сгорания заполняют эпоксидным или карбинольным клеем с наполнителями (цементом или маршалитом). Предварительно по всей длине трещины вырубают канавку или при помощи бормашины пробуривают борозду шириной 6—8 мм и глубиной 1,5—2 мм. Канавку и прилегающую к ней поверхность (шириной до 15—20 мм), тщательно зачищают и промывают ацетоном или бензином. Затем заливают клей так, чтобы образовалась полоса шириной 30—40 мм, выступающая над канавкой не менее чем на 2—3 мм. Чтобы клей хорошо проник в трещину, деталь нагревают до 50—60°С. Во избежание утечет клея сквозные щели с нижней стороны закладывают бумагой.

Пробоины шириной до 12 мм заклеивают при помощи тканевого пластыря, промазанного эпоксидным или карбинольным клеем. Сначала заполняют пробоину клеем и слегка его просушивают. Затем на зачищенную и обезжиренную поверхность блока накладывают пластырь, чтобы оставались свободные участки зачищенной поверхности блока, и верх пластыря еще раз промазывают кле ем. Ремонт можно считать законченным после полного отверждения клея.

Пробоины размером более 12 мм заделывают металлическими заплатами, вырезанными из кровельного железа или латуни по контурам пробоины, но шире ее на 10— 12 мм. В пробоину закладывают пластырь из ткани, на крывают его металлической заплатой и накладывают прижимающий груз. Поверх заплаты наклеивают дополнительно тканевый пластырь.

Трещины и дефекты литья в поршнях двигателей внутреннего сгорания заделывают различными термостойкими клеями. Сначала ремонтируемую поверхность покрывают тонким слоем жидкого клеящего состава без наполнителей, затем наносят наполненный состав. Для быстрого удаления растворителей поверхность покрывают фильтровальной (промокательной) бумагой и выдерживают при комнатной температуре в течение суток. Затем отремонтированные места обрабатывают наждачной бумагой или напильником.

Пластмассовые детали ремонтируют в основном клеями холодного отверждения, специально подбираемыми в зависимости от вида пластмассы. После нанесения клея части деталей плотно прижимают друг к другу, закрепляют в сомкнутом положении при помощи грузов, струбцин, прижимных планок, резиновых жгутов и прогревают в сушильном шкафу при температуре 100—150° С в течение 1—1,5 ч. Трещины в деталях из пенопласта заполняют феноло-формальдегидным клеем БФ-2 или эпоксидным клеем.

Для уплотнения фланцевых, штифтовых и других соединений металлических деталей, а также для посадки подшипников водяных насосов, шпилек в корпусах агрегатов и т. п. применяют жидкие клеевые составы, изготовленные на основе полиэфирных смол и жидких каучуков. Проникая в пространство межДу двумя зачищенными соприкасающимися деталями, клей вытесняет воздух и под воздействием металла, играющего роль катализатора, затвердевает. При этом образуется плотное, вибростойкое тепло- и маслостойкое соединение, сохраняющееся при температуре от —50 до +150°С.

При помощи теплостойких феноло-каучуковых клеев ремонтируют муфты сцепления (крепят фрикционные асбестовые накладки к ведомым дискам). Ремонт муфт с применением клея имеет ряд преимуществ: не нужно сверлить отверстия под заклепки, отпадает необходимость сварки, поверхность накладок не деформируется. Кроме того, равномерно распределяются внутренние напряжения, экономится цветной металл, увеличивается срок службы фрикционного узла.

Фрикционные накладки муфт сцепления можно также клеить теплостойким клеем ВС-10Т, выдерживающим рабочие температуры порядка 200—250° С, а кратковременно в случае пробуксовки ведомого диска 400—450° С.

Эпоксидные клеи применяют для уплотнения трубчатых систем (охлаждения, топливоподачи, гидравлического управления) вместо сварки и пайки. Во избежание просачивания жидкостей’ при высоких давлениях (100 атм И более) соединения уплотняют, для чего клеевую смесь нагревают без отвердителя до 80° С, затем охлаждают до 25—30° С, после чего вводят отвердитель и наносят клей на нагретые до 80° С трубы. Выполненные так клеевые соединения медных трубок системы масло — и топливоподачи со стальными штуцерами выдерживают вибрацию и давление до 200 атм.

При устранении повреждений питающей системы, прожогов, коррозийных каверн, нарушений мест пайки, трещин и т. п. в масляных и водяных радиаторах, решетках конденсаторов, калориферах и в других трудно ремонтируемых трубчатых системах и деталях используют эпоксидные клеи, наполненные металлическим порошком. После ремонта соединения могут работать при температуре до +100° С.

При помощи синтетических клеев восстанавливают натяг вкладышей подшипников дизелей. Процесс восстановления заключается в следующем. Торцевые поверхности коренных и шатунных вкладышей зачищают мелким наждачным полотном и протирают сначала авиационным бензином, а затем — толуолом или ацетоном. На зачищенные поверхности наносят три слоя клея (БФ-2

или ГЭН-150/В), подсушивая каждый слой 10—15 мин, И накладывают пластинку из фольги толщиной 0,05; О 10 или 0,15 мм. Вкладыш вставляют в специальное приспособление для обжатия, чтобы создать давление запрессовки не менее 3 кГ/см2. Собранное приспособление прогревают в сушильном шкафу при температуре 140—145° С в течение 30—45 мин. После остывания края пластинки обрезают ножницами по контуру вкладыша.

|

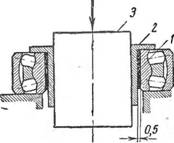

Рис. 69. Восстановление посадочного натяга подшипника вклеиванием стальной ленты: 1 — лента; 2 — разрезная втулка; S — конусный валик |

Посадочный натяг роликовых подшипников восстанавливают, вклеивая стальную ленту в кольцо. Толщина ленты должна обеспечивать припуск на механическую обработку при расточке кольца по размерам вала. Лента прижимается к кольцу конусным валиком и разрезными втулками (рис. 69). После сборки производят термообработку приспособления, режим которой зависит от выбранного клея. Лучшие результаты получены при использовании клея ГЭН-150/В, наносимого слоем толщиной 0,005—0,01 мм.

Следует отметить, что применение клеев горячего отверждения возможно лишь для восстановления натягов в Деталях, свободно размещаемых в обычных термошкафах. Так как для крупногабаритных деталей, например коробки передач двигателя внутреннего сгорания, трудно найти соответствующее по размерам термическое оборудование и обеспечить прижим, требуемый Для соединения деталей с определенным натягом, и необходимую чистоту обработки (расточку) [29], применяют способ поверхностного наращивания размера, используя

эпоксидный клей холодного отверждения с наполнителем — металлическими опилками. На 100 г эпоксидной смолы ЭД-6 берут 20—30 г бронзовых или алюминиевых опилок. В этом случае обработка расточенного отверстия и наружной поверхности кольца перед склеиванием может соответствовать четвертому классу чистоты.

Возможность ослабления допусков является одним из преимуществ применения клея при сборке деталей. Прессовая посадка деталей относительно дорога, а неточное изготовление и подгонка часто оказываются причиной больших деформаций. Шарикоподшипники, втулки, шестерни, шкивы, сальники и роторы могут прочно соединяться жидким клеем при наличии скользящей посадки. Такие соединения более устойчивы при вибрации, герметичны, предупреждают утечку масла. В зависимости от вязкости клеи могут заполнять зазоры от 0,25 до 0,09 мм, Обеспечивая прочность на сдвиг 100—200 кГ/см2, Особенно эффективно применение клея при посадке деталей из разнородных металлов (например, цветных и черных), прессовые соединения которых расстраиваются от температурных деформаций.

При прессовой посадке с натягом на клею прочность сцепления увеличивается по сравнению с прочностью скользящей посадки, полученной при сдвиге по клеевой прослойке, и по сравнению с прочностью сухой прессовой посадки.

Толщину клеевого слоя при замене прессовых посадок клеевым соединением определяют следующим образом. Строят график зависимости прочности прессовой посадки от величины натяга, по этому графику находят величину сопротивления сдвигу или крутящего момента, передаваемого соединением с гарантированным натягом (рис. 70). Одновременно строят график зависимости прочности клеевого соединения от толщины клеевой прослойки для тех же размеров детали. По величине сопротивления сдвигу, необходимого для прессовой посадки, находят справа на графике толщину клеевого слоя. При этом следует иметь в виду, что на оси абсцисс слева отложены значения минимального натяга, а справа — максимального зазора (толщины клеевого слоя). Вследствие более пологого наклона кривой (справа на графике) можно допустить большие отклонения в размерах зазора, не снижая величины передаваемого момента. Это значительно облегчает подготовку соединяемых деталей к сборке по сравнению с прессовой посадкой.

В результате осуществления прессовых посадок на клею установлено, что соединения с тонкой клеевой прослойкой дают более высокие показатели прочности, но при этом самое понятие толщины прослойки усложняется вследствие относительно больших значений высот микронеровностей. Практически, о толщине клеевого слоя судят по расходу клея, однако следует учитывать, что он

Повышается пропорционально увеличению шероховатости, если расстояние между гребнями микронеровностей сохраняется постоянным. Поэтому даже при минимальном (в пределах 1—10 мк) зазоре расход клея может быть различным.

При одном и том же расходе клея прочность соединения повышается пропорционально увеличению шероховатости, но до тех пор, пока количества клея достаточно Для покрытия микронеровностей. Надо отметить, что с увеличением шероховатости склеиваемых поверхностей уменьшается стойкость соединений к действию влаги и агрессивных сред.

При ремонте строительных машин и оборудования часто возникает необходимость замены и крепления деталей, подверженных быстрому износу (направляющих планок, накладок). Для крепления накладок из тексто-

|

Рис. 71. Склеивание изломаной детали с прижимом при помощи проволочных скруток |

|

Рис. 72. Вклеивание зубьев шестерен |

|

< г |

|

|

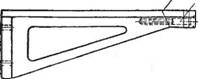

Рис. 73. Ремонт кронштейна при помощи клеевинтового соединения: 1 — клеевой шов; 2 — скрепляющий винт

Лита, капрона и других неметаллических материалов целесообразно

Использовать синтетические клеи.

Текстолитовые накладки закрепляют текстолитовыми штифтами, смазанными эпоксидным клеем. Штифты вставляют в специально для этого рассверленные отверстия диаметром 5—6 мм. Штифты имеют широкоходовую посадку для обеспечения выхода воздуха из гнезда. Накладки прижимают к станине планками, винтами и грузом, обеспечивающим давление на склеиваемую площадь 7— 10 кГ/см2. Капроновые детали крепят эпоксидным клеем через подслой фурилового клея (см. «Склеивание антикоррозионных материалов» и «Фуриловые клеи»).

Надрезы на поверхности станков заполняют эпоксидными мастиками примерно такого состава: смола ЭД-6 — 100 вес. ч., дибутилфталат — 20 вес. ч., полиэтиленполиамии — 10 вес. ч., металлическая пудра — 30 вес. ч. Перед нанесением мастики дефектные места

Разделывают канавочником и напильником, а затем обрабатывают напильником, шкуркой, фрезами, резцами.

Эпоксидные мастики, применяемые для восстановления изношенных деталей машин, обладают способностью вбирать в себя инородные абразивные частицы, что предохраняет отремонтированные поверхности от быстрого износа. Износостойкость клеевых композиций, содержащих графит или смесь железного порошка с бронзовым, при одинаковых условиях работы выше износостойкости текстолита, капрона и бронзы.

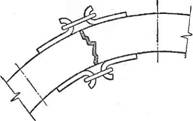

При восстановлении поломанных деталей машин и оборудования вблизи краев излома приклеивают металлические пластины, концы которых отгибают в виде крючков (рис. 71). Через крючья пропускают мягкую проволоку или капроновую нить и стягивают смазанные клеем детали.

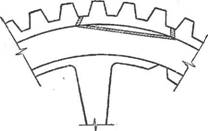

Вклеивание зубьев шестерен взамен поломанных или изношенных производится после тщательной подгонки вставки по месту (рис. 72). Зазоры должны быть не более 1 мм. Желательно вклеивать заготовку с грубо обработанным зубом, а окончательную обработку производить после полного отверждения клея.

Часто детали ремонтируют при помощи клеевинтово — го соединения (рис. 73). В отломленной и основной части просверливают отверстия, затем наносят резьбу и подбирают соответствующий винт. Место излома, стенки отверстий, резьбу, гнездо и винт тщательно обезжиривают ацетоном, затем наносят клей на поверхность излома и в отверстия. Соединяемые части скрепляют винтом, удаляют потеки, а после отверждения клея отремонтированное место зачищают напильником или наждачной бумагой.

При изнашивании шпоночного паза в шестернях храповых колес и шкивов их ремонтируют с помощью эпоксидного клея. Отверстие растачивают на ширину, вчетверо превышающую глубину шпоночного паза, изготовляют втулку, соответствующую расточенному отверстию, подготавливают поверхности для склеивания, наносят клей и устанавливают втулку в корпус колеса или шкива. Зазор между втулкой и корпусом должен быть порядка 0,04—0,06 мм при обработке по 4—5 классу точности. После отверждения клея растачивают втулку до нужного диаметра и прорезают в ней шпоночный паз.

Аналогичным образом ремонтируют внутреннюю по — верхность фрикционных муфт и тормозных барабанов продольно-строгальных и других станков.

При восстановлении шеек валов изношенные поверхности растачивают до вывода износа, ставят на клею втулки, обтачивают их до нужного размера и шлифуЮт до требуемой чистоты. Толщина стенок втулок может быть до 1 мм.

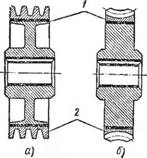

При ремонте и модернизации оборудования плоскоременные передачи часто заменяют клиноременными. Применение клея при этом значительно уменьшает трудоемкость ремонта. Необходимо лишь расточить обод шкива и наклеить на него желобчатый валик (рис. 74, а). Аналогичным образом устанавливают валик червячной передачи (рис. 74, б).

Применение эпоксидного клея для крепления металлоке — рамических и твердосплавных пластин вместо напаивания их увеличивает стойкость ножей в 30—40 раз и в то же время позволяет использовать для них недорогую сталь. Прочность клеевого соединения достаточна, чтобы выдержать усилие при заточке ножей; охлаждающие жидкости не разрушают клеевой слой.

Часто при ремонте клеи используют для стопорения резьб. Клей наносят на нарезную часть болта. После отверждения он прочно удерживает гайку (крутящий момент отвинчивания оказывается больше в 4—5 раз по сравнению с обычным). Такой способ особенно эффективен для стопорения гальванизированных болтов в машинах, подверженных сильной вибрации.

|

Рис. 74. Посадка на клею венцов клиноременной (а) и червячной (б) передач: / ^ клеевой шов; 2 — венцы |

Для герметизации заклепочных и болтовых соединений применяют мастики, изготовленные на основе каучуков и синтетических смол (эпоксидных, феноло-формальдегидных), способных сохранять герметизирующие свойства в течение длительного времени. Герметизирующие материалы могут быть в виде лент ткани, пропитанной

жидким или пастообразным липким составом, и пленки из липкого состава. При герметизации заклепочных соединений герметик помещают между склепываемыми элементами (внутришовная герметизация), накладывают или намазывают его по внешней поверхности герметизируемого места (поверхностная герметизация) или комбинируют оба способа. При внутришовной герметизации с поверхности элементов сжатым воздухом или волосяными щетками удаляют заусенцы и стружки, которые накапливаются в процессе сверления и зенкования. Затем поверхности обезжиривают и накладывают на них герметик. Ширина полосы герметика должна быть на 3—5 мм больше ширины герметизируемого шва. Для. устранения складок и лучшего сцепления с металлом пленки прокатывают стальными полированными валиками. Склепываемые листы с уложенным герметиком закрепляют контрольными болтами и фиксаторами, затем в герметике прокалывают отверстия для заклепок. Диаметр отверстий должен быть несколько меньше диаметра заклепок.

При поверхностной герметизации изделие сначала полностью собирают, затем обезжиривают поверхность и покрывают ее герметиком в один или два слоя. С точки зрения снижения трудоемкости и сокращения времени сборки поверхностная герметизация более рациональна (трудоемкость меньше в 3—4 раза).

Эффективным способом герметизации является применение заклепок, покрытых герметиком, например лаком РА-6, МПС-1, тиоколом ВТУР-1, клеем БФ-2. Чтобы покрыть заклепки герметиком, их предварительно наклеивают обратной стороной закладной головки на пластинку, погружают пластинку в ванну с жидким герметиком несколько раз и сушат.

Качество герметизированных соединений контролируют при помощи вакуума или давления. Испытание производится на небольших участках (по 10—-15 заклепок). Шов смачивают мыльной пеной. Место утечки обнаруживается по вспениванию мыла. Герметичность соединений с применением давления проверяют в замкнутом объеме, ограниченном стенками с испытуемыми соединениями. Падение давления свидетельствует о недостаточной герметизации. Для определения места утечки при испытании внутреннюю сторону шва промазывают керосином, а наружную — мелом. Потемнение мела указывает на негерметичность шва.

При помощи клеев и мастик могут быть значительно улучшены свойства сварных соединений. В клеесварных соединениях поверхности покрывают низковязким клеем который под несколько увеличенным давлением при точечной сварке перераспределяется, позволяя осуществить необходимый электрический контакт между свариваемыми поверхностями. После сварки клей отверждается при соответствующей термообработке. Для клеесварных соединений применяют эпоксидные клеи горячего отверждения, а также — фуриловые, фурило-эпоксидные или феноло- формальдегидные.

Применение клея в сочетании с точечной сваркой повышает прочность соединения, устраняет концентрацию напряжений, обеспечивает герметичность шва, повышает коррозийную стойкость соединения.

24 декабря, 2012

24 декабря, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике