Технология изготовления стержней и форм из ЖСС получила большое распространение на заводах Советского Союза. Необходимо отметить, что широкое внедрение технологии было бы невозможно без творческого участия коллективов многих заводов и институтов.

На заводах для приготовления ЖСС пользуются установками как периодического, так и непрерывного действия.

Производительность действующих на заводах установок периодического действия колеблется в пределах от 1,5 до 30 т/ч, установок непрерывного действия — от 5—10 до 40—45 т/ч. На рис. 119 и 120 показаны две установки: периодического и непрерывного действия.

Изготовление стержней. В СССР наибольшее распространение ЖСС получили при изготовлении стержней в единичном и мелкосерийном производстве, где ранее на операциях уплотнения смеси применялся тяжелый ручной труд.

На некоторых заводах для улучшения заполняемости стержневых ящиков смесью пользуются кратковременной (в течение 10— 20 с) вибрацией. Продолжительность твердения смеси в стержневом ящике до его раскрытия зависит от состава ЖСС и колеблется обычно от 15—20 до 35—50 мин. Стержни окрашивают водными и самовысыхающими противопригарными красками. В случае применения водных красок стержни подвергают тепловой сушке (в течение от 30 мин до 1,5—2 ч), при использовании самовысыхающих красок подсушка стержней не требуется. Через несколько часов после изготовления стержни можно отправлять на сборку и заливать металлом.

Из жидких смесей получают преимущественно стержни средней сложности — III, IV и V класс сложности по существующей классификации [36] и различного размера — от 5—10 дм3 до 1 м3 и более.

Некоторые виды стержней, изготовляемых на заводах из жидких смесей, приводятся на рис. 121—124.

Изготовление форм. Жидкие смеси успешно применяют также и при изготовлении форм для фасонных отливок.

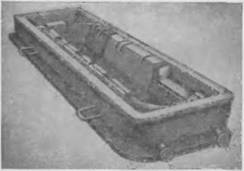

На УЗТМ пз жидких смесей делают крупные формы для фасонных отливок массой до 7 т, например для отливок гусеничной рамы экскаватора (рис. 125).

|

Рис. 119. Установка периодического действия для приготовления ЖСС (конструкции ЦНИИТмаш) производительностью 1,5 т/ч |

На ДЗМО и ряде других заводов из жидких смесей делают формы для крупных стальных отливок чаш шлаковозов

На Коломенском заводе тяжелого станкостроения формы из жидких смесей получают с помощью так называемого пенолита, сочетающего в себе конструктивные особенности пескомета и смесителя непрерывного действия.

Многие заводы освоили изготовление из ЖСС форм для станочных отливок, причем для снижения расхода смеси часто вместо опок используют специализированные жакеты. Жидкие смеси приготовляют в высокопроизводительных смесителях непрерывного действия.

Извлекать модели из форм необходимо несколько раньше раскрытия ящиков: сразу после схватывания смеси, когда она еще сохраняет повышенную пластичность.

|

Рис. 120. Установка непрерывного действия для приготовления ЖСС производительностью 5—10 т/ч |

Изготовление стального литья. На заводах накоплен значительный опыт применения ЖСС для производства отливок из различных сталей — углеродистых, низколегированных и высоколегированных, в том числе хромоникелевых и марганцовистых.

Практика работы заводов свидетельствует о том, что жидкие смеси можно применять при изготовлении стальных отливок массой до 30 т при толщине стенок до 150 мм.

Особого внимания заслуживают работы, проведенные коллективом специалистов ДЗМО [48, 52] по разработке и внедрению технологии изготовления стержней и форм из ЖСС для таких крупных стальных отливок, как чаша засыпного аппарата доменной печи (диаметр 5,4 м, высота 3,1 м, масса 26 т), опорные кольца шла — ковоза (габаритные размеры 4,7 X 3,4 X 0,73 м, масса 14 т), платформы сталеразливочных тележек (габаритные размеры 7,5 X X 3 X 0,64 м, масса 14 т), чаши шлаковозов, масса которых колеблется от 13 до 22 т, а также для большой номенклатуры других фасонных отливок.

|

Рис. 121. Стержень для отливки рамы дизеля 10 ГК |

|

|

Рис. 123. Стержень для отливки блока Рис. 124. Верхний стержень для дизеля отливки полублока

|

Рис. 122. Стержень для отливки станины металлорежущего станка |

|

|

В связи с применением ЖСС существенно изменилась технология изготовления чаш засыпных аппаратов. Если раньше стержни делали длиной 3,5 м при горизонтальной набивке и их приходилось кантовать, то при новой технологии стержни по длине разделены пополам, а по ширине увеличены вдвое. Направление за-

Ливки стержней смесью совпадает с направлением сборки и отпадает необходимость в кантовке. Внутренняя часть формы выполняется двенадцатью стержнями.

В настоящее время на заводе все чаши шлаковоза изготовляют в формах и стержнях из жидких смесей.

|

|

|

Иэготовление Центрального Стермня |

|

Изготовление Формы |

|

Рис. 126. Схема оснастки для изготовления стержня и формы чаши шлаковоза |

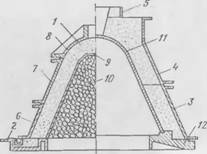

На рис. 126 показана схема оснастки для изготовления стержня и формы чаши шлаковоза. Форма состоит из стержня 1, расположенного на поддоне 2, и кожуха, состоящего из двух опок 3

|

|

|

Рис. 125. Форма из ЖСС для стальной гусеничной рамы экскаватора. Габаритные размеры формы 5400 X 600 X 700 мм |

И 4 и выполняющего наружную часть отливки. На верхнюю опоку устанавливается прибыльная надставка 5. Стержень изготовляется в сборном стержневом ящике (6—8). Для снижения расхода смеси

И придания стержню необходимой жесткости внутренняя его часть выполнена металлическим патроном 9. Внутренняя полость патрона заполняется боем огнеупорного кирпича 10, шлаком и т. п.

Кожух выполняется по модели 11, закрепленной на под — модельной плите 12. Заливка стержневого ящика и кожуха жидкой смесью осуществляется на специализированном участке в кессоне. Смесь готовится на смесителе непрерывного действия и подается к форме ленточным транспортером.

На рис. 127 показана заливка формы чаши шлаковоза 128 — сборка под заливку метал-

Жидкои смесью, а на рис. лом одной из таких форм.

По первоначальному технологическому варианту полученные из ЖСС формы чаши шлаковоза окрашивали водной краской СТ

и подсушивали в течение 4 ч вместо длительной тепловой сушки по старой технологии. В настоящее время противопригарную краску не применяют, форму и стержень (болван) опрыскивают раствором жидкого стекла и заливают металлом без подсушки. По предварительным данным, в результате применения новой технологии трудозатраты на отливку чаши сократились с 80 до 28 нормо-часов, т. е. на 65%. Эта экономия достигается в результате устранения набивки смеси трамбовками, отказа от обмазки форм пастами, сокращения отделки и пр. При изготовлении по жидким смесям платформы сталеразливочных тележек трудозатраты снизились с 229 до 169 ч. Снижение трудозатрат составило 26%.

|

Рис 128. Сборка формы чаши шлаковоза под заливку металлом |

На рис. 129 показана крупная стальная отливка для пресса усилием 1000 тс, изготовленная по новой технологии.

|

|

|

Рис. 127. Изготовление формы для отливки чаши шлаковоза. Масса отливки 22 т |

Изготовление чугунного лигья. Особенно большое распространение получили жидкие смеси при производстве чугунного литья разнообразного назначения. Масса изготовляемых отливок достигает 50—70 т при толщине стенок до 200—300 мм.

Широко применяют ЖСС при получении отливок в станкостроении, дизельном, химически*.;, строительно-дорожном машиностроении, турбостроении и пр.

8 П. А. Борсук 225

На подавляющем большинстве заводов применяют ЖСС на основе жидкого стекла с феррохромовым шлаком или нефелиновым шламом. Некоторое применение находят ЖСС с сульфитно-дрожжевой бражкой и хромовым ангидридом.

|

Рис. 129. Стальная отливка для пресса усилием 1000 тс. Масса отливки 18 т |

Выбиваемость и вымываемость смесей на чугунном литье удовлетворительная.

На рис. 130—132 приведены некоторые чугунные отливки, получаемые с применением ЖСС.

|

Рис. 130. Чугунная отливка рамы Рис. 131. Чугунная отливка камеры, Дизеля Г-66. Масса отливки 5 т Масса отливки 5 т |

Производство изложниц. Широкое применение получили жидкие смеси при производстве изложниц как в Советском Союзе, так и за рубежом, причем для изложниц из жидких смесей делают стержни и формы. Новая технология выгодно отличается от традиционной простотой, высокой производительностью, более равномерным уплотнением смеси по высоте форм и стержней,

|

Рис 132. Чугунная отливка станины. Масса отливки 500 кг |

Большей точностью готовых отливок, резким сокращением режима сушки стержней и форм (в 2—3 раза).

Изготовление отливок из цветных сплавов. Жидкие смеси весьма успешно применяют при производстве отливок ответственного назначения из алюминиевых сплавов. Для этого вида литья из жидких смесей делают большей частью формы, а также средние и крупные стержни. Масса отливок колеблется от 1—2 кг до 200— 300 кг и выше.

Производственное внедрение жидких смесей на алюминиевом литье осуществлялось ЦНИИТмашем [15] с 1966 г. В настоящее время заводи по инструкциям ЦНИИТмаша освоили на алюминиевом литье жидкую смесь на основе смолы УКС и кислотного катализатора. Эта смесь выгодно отличается от смеси на жидком стекле легкой выбивкой, повышенной скоростью твердения, меньшей хрупкостью и уступает жидкостекольной смеси по стоимости и санитарно-гигиеническим показателям.

Формы и стержни перед заливкой металлом не окрашивают и не подсушивают. Их можно заливать сразу же после изготовления.

Накоплен положительный опыт использования жидких смесей при производстве магниевого литья.

На рис. 133 и 134 показаны отливки из алюминиевых сплавов, полученные по этому процессу.

Применение ЖСС за рубежом. Лицензии на ЖСС проданы Советским Союзом фирмам ряча стран: Франции, Швеции, Дании, Норвегии, Англии, Японии, Индии. Опыт Советского Союза использован при освоении ЖСС социалистическими странами —ПНР, ЧССР, ГДР, НРБ.

|

227 |

В Англии жидкие смеси применяют в основном при изготовлении поддонов, изложниц и различных металлургических чаш из чугуна массой от 1,5—2 до 24 т. Формы и. стержни окрашивают цирконовыми спиртовыми красками и заливают металлом без подсушки. Для приготовления ЖСС применяют передвижной смеситель непрерывного действия фирмы Fordath производительностью 20 т/ч. Работающий смеситель показан на рис. 135. Чугунная отливка, изготовленная в форме из ЖСС, приведена на рис. 136.

|

|

Рис. 133. Отливка из Рис. 134. Отливка из алюминиевого

Алюминиевого сплава. Масса сплава. Масса отливки 10 кг

|

|

Отливкн 4,9 кг

|

Рис. 135. Передвижной смеситель фирмы Fordath производительностью 20 т/ч для приготовления жидкой смеси (Англия) |

В Японии по советской лицензии из жидких смесей изготовляют стержни и формы для изложниц и машиностроительных отливок. Так, фирма Ниппон Чузо с применением жидких смесей делает изложницы массой до 27—30 т. Несколько десятков фирм, входящих в Ассоциацию высокопрочного чугуна, освоили этот процесс и пользуются им в повседневной производственной практике при изготовлении отливок разнообразной номенклатуры из стали, серого чугуна и чугуна с шаровидным графитом.

|

Рис. 136. Чугунная станина, отлитая в форме из ЖСС (Англия) |

Чугунная отливка, изготовленная на одной из японских фирм в форме из ЖСС, представлена на рис. 137.

В ЧССР на Витковицком заводе (г. Острава) в сталелитейном цехе смонтирован смеситель непрерывного действия производи-

|

Рис. 137. Чугунная станина, отлитая в форме из ЖСС (Япония) |

Тельностью 10—12 т/ч. По жидким смесям делаюг чаши и засыпные устройства доменных печей массой до 34 т На заводе «Шкода» (г. Пльзень) из жидких смесей изготовляют стержни для стального литья.

В ПНР жидкие смеси нашли широкое применение при изготовлении чугунных и стальных отливок, причем в производственной практике используют жидкие смеси не только на основе жидкого стекла и двухкальциевого силиката, но и на основе синтетических смол.

Распространению и успешному примененню ЖСС на заводах ПНР в значительной мере способствовали многоплановые работы, проводимые Краковским литейным институтом, по исследованию жидких смесей, освоению и усовершенствованию технологии получения из них стержней и форм.

В ряде стран — Франции, Италии, Норвегии, Японии и др.— находят применение различные модификации ЖСС, предложенные и запатентованные некоторыми фирмами, о чем уже упоминалось выше.

19 ноября, 2012

19 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике