Жидкие смеси открывают большие возможности для механизации, а в отдельных случаях и автоматизации изготовления стержней и форм в единичном и мелкосерийном производстве, где раньше из-за многообразия типоразмеров отливок и их малой серийности процессы формообразования механизации не поддавались. Обычно изготовление стержней и форм из ЖСС осуществляется на специально оборудованных участках, степень оснащенности и механизации которых определяется, главным образом, производительностью участка и характером производства. Так как изготовление стержней состоит из ряда последовательных операций: подготовки оснастки, включая нанесение разовых разделительных покрытий и простановку каркасов; заливки ящика жидкой смесью, выдержки смеси в стержневом ящике до затвердевания; удаления излишков смеси; кантовки и раскрытия стержневых ящиков; ремонта стержней, в случае необходимости; их окраски — то и сам механизированный участок должен быть рассчитан на выполнение всех этих операций с учетом их продолжительности.

Простейшие средства механизации могут состоять из рольганга для транспортирования стержневых ящиков к установке под заливку смесью и передачи заполненных смесью ящиков к месту их раскрытия; электротали или кран-балки для установки стержневых ящиков на рольганг, кантовки ящиков, залитых смесью перед их раскрытием и уборки оснастки и готовых стержней. Разумеется, вместо электротали или кран-балки можно использовать мостовой кран, однако это менее удобно и в организационном и технологическом отношении. Вместо рольгангов для тех же целей можно применять приводные ленточные или тележечные конвейеры или карусельные установки. Такие установки могут быть

Выполнены в виде комплексно-механизированных и поточных линий с встроенными в них установками периодического или непрерывного действия для приготовления жидких смесей соответствующей производительности. Рассмотрим некоторые из созданных комплексно-механизированных участков изготовления стержней из ЖСС, которые можно отнести к типовым.

Схема комплексно-механизированной поточной линии, разработанной заводом «Станколит» для изготовления из жидких смесей стержней, показана на рис. 115. Линия рассчитана на выпуск примерно 10 000 т чугунных отливок в год [30]. На приводном ленточном транспортере 1 стержневые ящики подготовляются под заливку смесью. С транспортера они подаются на поворотный круг 2, затем поступают на реверсивный транспортер 4, Где стержневые ящики заливаются смесью из установки 5 периодического действия производительностью 12 т/ч, состоящей из двух смесителей-блоков, производительностью 6 т/ч каждый. В зависимости от размеров стержневых ящиков заливка может осуществляться из одного смесителя или из двух одновременно. Залитые стержневые ящики поступают ко второму поворотному кругу 2, с которого передаются на пластинчатый конвейер 8, где происходит твердение стержней. Продолжительность прохождения ящика на конвейере 8 составляет 50—60 мин. За это время стержень полностью затвердевает. Затем ящики поступают по транспортеру 9 к кантователю 10, где производится кантовка стержневых ящиков, а затем их раскрытие. После окраски стержни направляются в проходное сушило 14 для подсушки водной краски.

Схема другой комплексно-механизированной поточной линии изготовления стержней из ЖСС примерно такой же производительности, построенной в чугунолитейном цехе завода «Большевик», показана на рис. 116. Основным составляющим звеном поточной линии является тележечный конвейер 2 с реверсивным приводом и рольганг 3 с проходным сушилом 4. Тележечный конвейер позволяет механизировать перемещение стержневой оснастки и стержня с одной операции на другую, начиная от заливки стержневого ящика смесью до выдачи стержня на рольганг и направле — ния его в проходное сушило. Для приготовления смеси имеется

|

|

|

|

Установка 1 производительностью 10—12 т/ч. Готовые стержни снимаются с рольганга мостовым краном и направляются на сборку форм или на склад.

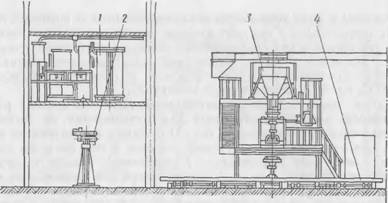

На рис. 117 показана схема одной из типовых поточных механизированных линий изготовления форм из ЖСС для чугунных станочных отливок массой 500—5000 кг при серийном и крупносерийном характере производства.

Изготовление форм предусмотрено в жакетах размером в свету 6000 X 1500 мм, высотой 1300 мм, позволяющих снизить расход смеси.

Линия состоит из участка подготовки модельно-опочной оснастки, устанавливаемой на тележку / поточной линии. Форма заполняется ЖСС, приготовляемой на установке непрерывного действия 2 производительностью 20—30 т/ч.

После затвердевания смеси и извлечения модели на форму наносится первый слой водной противопригарной краски; окрашенная форма подсушивания в проходном сушиле 3, после чего по тележечно-трансбордерному конвейеру 4 она передается на вторую ветвь поточной линии. Здесь форма покрывается вторым слоем краски, дополнительно просушивается в сушиле 5, Собирается, заливается металлом и поступает на охлаждение в охладительную камеру 6.

Линия рассчитана на выпуск 22 тыс. т отливок в год.

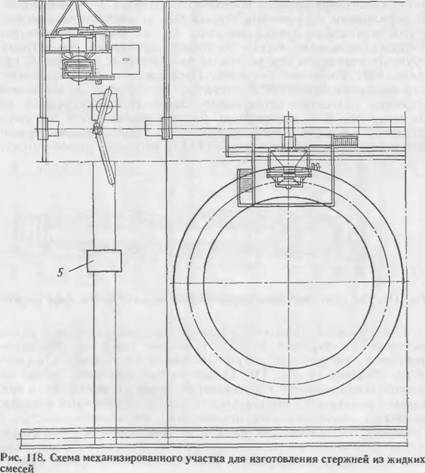

На рис. 118 представлена принципиально иная схема, положенная в основу еще одного действующего комплексно-механизированного участка (завод «Динамо»), На участке расположена установка для приготовления жидкой смеси 3 и узел приготовления жидкой композиции /. Участок оборудован карусельной установкой 4, имеющей реверсивный привод. Со склада стержневые ящики подаются консольным краном 2 и устанавливаются на тележку 5 узкой колеи, которая перемещается под мостовым краном. Мостовым краном стержневые ящики устанавливаются на карусельную установку, где производятся все операции по изготовлению стержней (заливка смесью, выдержка, раскрытие, окраска). С карусельной установки готовые стержни подаются на сборку форм.

Сама карусельная установка представляет собой круг (платформу) с внешним диаметром 11 000 мм и внутренним 8000 мм. Круг опирается на четыре опорных ролика, два из которых являются приводными. Скорость движения карусели составляет 4 м/мин. Внутреннюю площадь платформы можно использовать по-разному, в зависимости от условий производства, например, для хранения оснастки или склада готовых стержней.

19 ноября, 2012

19 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике