Относительно причин повышенной текучести смесей, или перехода их из пластического состояния в жидкое в присутствии поверхностно-активных веществ существуют различные точки зрения.

В строительной практике механизм пластифицирующего действия поверхностно-активных добавок в бетонах и строительных растворах объясняют по-разному, в зависимости от характера адсорбции вещества на поверхностях цементных частиц [7, 69, 78]. Гидрофобизующие добавки не разжижают цементной пасты, но повышают подвижность бетонной массы за счет образования в системе эмульсии воздуха. Гидрофилизующие добавки повышают подвижность цементных растворов и бетонов в результате действия двух эффектов: пептизации цементной пасты и образования на поверхности частиц адсорбционных гидратных оболочек значительной толщины. Гидрофильные добавки, повышая подвижность, не увеличивают общего объема смазки в бетонной смеси, в то время как гидрофобизующие добавки вызывают увеличение суммарного объема смазки за счет воздухововлечения.

Высокая текучесть формовочных жидкостекольных смесей, обработанных синтетическими кислотами, объясняется [15, 73] образованием на поверхности пленок жидкого стекла тончайшего слоя мыла, обладающего смазывающей способностью, вследствие

Отдельные зерна кремнезема в смеси легко скользят относительно ДРУГ друга; там же отмечается, что смазывающее вещество, помимо его основного назначения, должно являться поверхностно — активной добавкой, приводящей к значительному снижению поверхностного натяжения связующего на границе минерал — связующее. „

В работе [11] повышенная текучесть жидких смесей объясняется двумя факторами: образованием адсорбционных слоев и ценообразованием.

Некоторые исследователи считают, что на текучесть смеси решающее влияние оказывает снижение поверхностного натяжения на поверхности раздела песок—жидкость. Так, авторы работ [90, 93] утверждают, что применяемые ими для приготовления жидких цементных смесей неионогенные ПАВ не обладают пенообразующей способностью. Однако" эта точка зрения не подкреплена какими-либо экспериментальными данными.

В работе [88 ] также сделан однозначный вывод, что вводимые в смесь ПАВ снижают поверхностное натяжение на границе раздела жидкость—воздух, уменьшают силы связи между песчинками, обусловленные высоким поверхностным натяжением водных пленок, вследствие чего происходит резкое улучшение текучести смеси.

Из сказанного видно, что причины высокой подвижности формовочных смесей, содержащих ПАВ, недостаточно ясны, а сам процесс перехода смесей в жидкое состояние мало изучен. В то же время ясное представление о факторах, оказывающих решающее влияние на разжижение смеси, необходимо не только для правильного выбора ПАВ, но и для разработки методов управления важнейшими технологическими свойствами смесей — текучестью, живучестью, газопроницаемостью.

Можно лишь высказать предположение, что пенообразование играет первостепенную роль в этих процессах. Частичным подтверждением этого является значительное воздухововлечение, наблюдающееся при приготовлении бетонов с гидрофобизующими ПАВ, наличие в жидкой формовочной смеси сразу после приготовления пузырьков пены. Если же пенообразование является главной причиной разжижения, то становится также ясно, что в смесях должна создаваться малоустойчивая пена. Она нужна лишь Для того, чтобы залить смесь в стержневой ящик или опоку, затем она должна разрушаться для придания смеси газопроницаемости. Отсюда можно сделать предварительный вывод о том, что Для получения жидких смесей следует применять ПАВ, обладающие хорошей пенообразующей способностью с небольшой устойчивостью пены.

При объяснении причин высокой подвижности смесей, содержащих ПАВ, чаще всего называют три возможных фактора — пенообразование или воздухововлечение, снижение поверхностного натяжения жидкой фазы и образование адсорбционных гид-

2* 35

Ратных слоев. Поскольку оценить влияние каждого из этих параметров в чистом виде чрезвычайно трудно, нами были выбраны такие ПАВ, в которых один из названных факторов явно превалировал над другими.

1. Два типичных пенообразователя, относящихся к классу алкиларилсульфонатов, с разной устойчивостью пены:

Натриевые соли сульфокислот, получаемые из продуктов переработки нефти (торговое название ДС-РАС);

Сульфокислоты, получаемые при сульфировании керосинового или газойлевого дистиллята (торговое название — контакт Петрова).

ДС-РАС дает повышенную устойчивость пены, а контакт Петрова — пониженную. Оба материала относятся к числу гидрофо — бизующих ПАВ.

2. Так называемый нейтрализованный черный контакт (НЧК), состоящий из аммиачных солей сульфокислот и обладающий свойствами пеногасителя. По строению НЧК близок к ДС-РАС, но отличается от последнего тем, что его арильный радикал содержит двойные и тройные ароматические кольца, в то время как в радикале ДС-РАС имеется одинарное кольцо.

3. Лигносульфонаты СДБ, являющиеся типичными представителями гидрофилизующих ПАВ, которые по существующим представлениям образуют на поверхности твердых частиц адсорбционные гидратные слои.

Общим для первых трех ПАВ (ДС-РАС, контакт Петрова, НЧК) является высокая поверхностная активность, в то время как лигносульфонаты СДБ имеют малую поверхностную активность.

На рис. 12 представлены полученные нами зависимости пено — образующих свойств и поверхностного натяжения[2] некоторых ПАВ от их концентрации в растворах жидкого стекла. На рис. 13 показана зависимость тех же свойств от концентрации водного раствора СДБ.

Первые три ПАВ (ДС-РАС, контакт Петрова и НЧК) в сильной и примерно одинаковой степени снижают поверхностное натяжение водного раствора жидкого стекла. Однако пенообразующая способность НЧК в 2,5—3,0 раза меньше, чем ДС-РАС, и примерно в 1,5 раза ниже, чем контакт Петрова. Различие в устойчивости пены выражено еще более сильно: ДС-РАС дает относительно стабильную пену, контакт Петрова — малоустойчивую, а устойчивость пены в НЧК практически равна нулю, точнее, пена разрушается примерно через 20 с.

В отличие от первых трех ПАВ, СДБ в водной среде является слабым поверхностно-активным веществом. Она имеет также

Сравнительно низкую пенообразующую способность и дает малоустойчивую пену.

Влияние основных физико-химических факторов на переход смесей в подвижное состояние должно проявляться в зависимости реологических характеристик формовочной смеси от содержания в ней ДС-РАС, НЧК и лигносульфонатов СДБ.

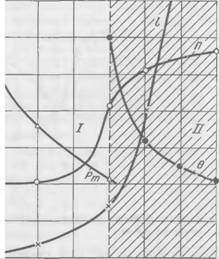

На рис. 14, а и б показано влияние ДС-РАС в смесях с жидким стеклом, а также с сульфитно-дрожжевой бражкой на реологические свойства смесей: предельное напряжение сдвига Э, пластическую прочность Рт и текучесть I по длине затекания смеси в канал сечением —1,0 см2. Все эти параметры замеряли одновременно. На воздухововлечение и образование в смеси пены при перемешивании должна указывать определявшаяся параллельно пористость П смеси.

Поверхностно-активные вещества вводили в смесь на жидком стекле (без отвердителя) состава [3] (мае. ч.): 100 кварцевого песка К020А; 6 жидкого стекла (М = 2,8; р = 1,48 г/см3), 1,5 воды; ПАВ — переменное; и в смесь с СДБ (плотность СДБ — 1,16 г/см3). Кривые на рис. 15, а и б дают представление о влиянии НЧК на пластическую прочность и пористость смеси с жидким стеклом и влиянии различного содержания в смеси СДБ (по изменению плотности водных растворов) на рассматриваемые свойства.

Из анализа кривых рис. 14, а следует, что с увеличением содержания в смеси с жидким стеклом ДС-РАС наблюдается непрерывное увеличение текучести, оцениваемой длиной затекания смеси в канал I, а также снижение пластической прочности системы Рт. При достижении содержания ДС-РАС 0,06% и более наступает резкое повышение пористости П и текучести смеси (кривые 0 и I на рис. 14, а). При этом содержание ДС-РАС (0,06%) смесь в процессе перемешивания начинает переходить в жидкое состояние и при дальнейшем увеличении^пенообразователя текучесть смеси быстро возрастает. Для указанного’содержания в смеси ДС-РАС величина пористости составляет ~45%, значение пластической прочности около 300 гс/см2. Содержание в смеси с жидким стеклом 0,06% ДС-РАС можно принять за условную границу между пластичными и жидкими смесями.

Аналогичный характер изменения свойств наблюдается и в смесях с СДБ при увеличении количества ДС-РАС (рис. 14, б) с той лишь разницей, что смесь^переходит в жидкое состояние при содержании ДС-РАС > 0,3%. При этом"наступает такое же количественное изменение всех характеристик смеси. Указанное содержание ДС-РАС является границей между пластичными н жидкими смесями на основе СДБ при изучавшейся плотности раствора.

П//о Рт С в, дин/смг ‘ ~гс/смг Я

60

— TOC o "1-3" h z 500

— Ь50

— Т

350

— Зоо

|

-3000 |

|

2500 |

|

2000 |

|

1500 |

|

1000′ |

|

500 |

|

Мм -80 70 60 50 Ь0 30 20 10 О 1 |

|

55 |

|

50 |

|

Ь5 |

|

KO |

|

35 |

|

30 |

-250 200.

|

О 0,01 0,0/, 0fi6 0,08 0,1 0,15 ДС-РАС,% дин/смг |

|

О 0,1 0,2 0,3 О, Ь ДС-РАС, % Ю Рис. 14. Влияние содержания ДС-РАС на свойства смеси: А — смесь с жидким стеклом; б — смесь с СДБ (р = 1,16): / — область пластичных смесей; II — область жидких смесей |

|

" ю/см? |

Мм |

— |

|

— 500 |

-so |

-3000 |

|

— МО |

70 |

Z500 |

|

60 |

— |

|

|

Ш |

50 |

2000 |

|

— 350 |

-40 |

-1500 |

|

— 300 |

30 Го |

10000 |

|

— 250 |

10 |

500 |

|

.. 200. |

.0. |

|

60 55 50 ЬО 35 30. |

Введение в смеси с жидким стеклом НЧК (рис. 15, а) несколько снижает вначале лишь величину пластической прочности смеси. Пористость смеси остается неизменной. Это вполне понятно, так как НЧК в растворах жидкого стекла, хотя и обладает небольшой пенообразующей способностью, имеет очень низкую устойчивость пены (до 20 с), в связи с чем смесь не насыщается пузырьками воздуха.

Поведение смесей, содержащих различное количество лигно — сульфонатов СДБ, при изменении плотности водных растворов от 1,10 до 1,16 г/см’1 целиком определяется их пенообразующими свойствами (рис. 15, б). При малых концентрациях СДБ (плотность растворов до 1,115 г/см3) смесь переходит в жидкое состояние, но имеет относительно низкую подвижность, 0 которой трудно из-

Мерить. Повышенная пористость свидетельствует об образовании в смеси пены. При дальнейшем увеличении плотности растворов СДБ смесь полностью теряет подвижность. Величина пористости падает и становится такой же, как и у пластичной смеси.

Обращает на себя внимание тот факт, что во всех случаях при введении в смесь небольших количеств поверхностно-активных

веществ, независимо от их пенообразующей способности, наблюдается снижение механической прочности системы, которая может быть оценена величиной Рт.

Полученные зависимости по количественным значениям справедливы для смесей изучавшегося состава и для применявшихся нами исходных материалов (СДБ, ДС-РАС). С другими партиями ДС-РАС или другими разновидностями СДБ количественные показатели свойств смесей могут быть иными. Однако, что очень важно, общий характер описанных зависимостей будет неизменным.

По своему влиянию на реологические свойства смесей с жидким стеклом контакт Петрова ведет себя аналогично ДС-РАС. Различия носят лишь количественный характер и объясняются разницей в величине пенообразующей способности и устойчивости пены ДС-РАС и контакта Петрова.

Приведенные данные свидетельствуют о том, что смеси переходят в жидкое состояние при использовании ПАВ с ярко выраженными пенообразующими свойствами, причем этот переход сопровождается резким повышением пористости смеси, свидетельствующим об интенсивном воздухововлечении, т. е. образовании пены.

Для подтверждения предположения о решающей роли пено- образования в процессе получения жидкой смеси были проведены эксперименты по приготовлению жидкой смеси в вакууме на установке, представляющей собой эксикатор, в котором располагались маленькие смешивающие бегуны с приводом от электродвигателя постоянного тока. Число оборотов в минуту могло изменяться в интервале от 30 до 900. Питание к электродвигателю подавалось через провода, впаянные в пробки эксикатора. Вакуум в приборе создавался форвакуумным насосом. Разрежение в полости эксикатора регистрировалось манометром. Установка позволяла создавать или исключать условия для образования в смеси пены. На установке готовили смесь с жидким стеклом без отвердителя, пенообразователь — контакт Петрова.

В тех случаях, когда эксикатор был заполнен воздухом, смесь после кратковременного перемешивания переходила в жидкое состояние. В условиях вакуума (разрежение в эксикаторе составляло 20—30 мм рт. ст.), исключающих процесс пенообразования, смесь не приобрела текучести даже при длительном перемешивании. Введение в смесь дополнительного количества воды и увеличение интенсивности перемешивания — повышение частоты вращения бегунов до 400 об мин — не изменяли свойств формовочной массы. Замена контакта Петрова другими пенообразователями, имеющими более высокую пенообразующую способность и дающими более устойчивую пену, не изменила положения. Во всех случаях в условиях вакуума не удавалось получить жидкую смесь.

Важная особенность этого опыта заключалась в том, что в вакууме не было никаких препятствий для образования адсорбционных слоев при низкой величине поверхностного натяжения жидкой фазы. Отсюда можно сделать однозначный вывод о том, что пенообразование является основным и необходимым условием для перевода смесей в жидкое состояние в присутствии ПАВ.

Таким образом, получение жидкой смеси, по нашему мнению, всегда связано с процессом пенообразования. В момент перехода смеси в подвижное состояние наблюдается скачкообразное изменение основных физических свойств смеси. Дополнительным доказательством прямой связи между подвижностью смесей и пенооб — разованием является тот факт, что с разрушением пены смесь полностью теряет подвижность; достаточно такую смесь (без отверди — теля) вновь перемешать и она становится жидкой.

При использовании ПАВ, не обладающих заметными пенообра — зующими свойствами, или веществ, у которых это свойство выражено слабо, а также ПАВ, дающих быстро разрушающуюся пену (НЧК), не удается перевести смесь в подвижное состояние, по крайней мере при тех способах и режимах перемешивания, которые нами применялись. На это обстоятельство необходимо обратить внимание прежде всего потому, что НЧК по своей способности снижать поверхностное натяжение не уступает, а даже несколько превосходит ДС-РАС. Следовательно, снижение поверхностного натяжения жидкой фазы является, по-видимому, лишь необходимым, но недостаточным условием для проявления веществом пенообразующей способности и перевода смеси в жидкое состояние.

19 ноября, 2012

19 ноября, 2012  admin

admin  Опубликовано в рубрике

Опубликовано в рубрике