В настоящее время известно два различных подхода к классификации свойств формовочных смесей.

П. П. Берг [4 ] подразделяет свойства формовочных материалов и самих смесей на первичные и вторичные. Первичные свойства относятся в основном к исходным форвомочным материалам, а вторичные — к формовочным смесям. Вторичные свойства смесей условно делятся на четыре группы:

6* 163

1) физические (теплопроводность, теплоемкость, огнеупорность);

2) гидравлические (пористость, газопроницаемость, газотвор — ность);

3) механические (прочность смесей во влажном состоянии и после нагрева);

4) технологические (текучесть, пригораемость, долговечность).

Б. Б. Гуляев и В. С. Кривицкий [22], исходя из схемы кругооборота смесей в литейном цехе, подразделяют их свойства на три группы:

1) технологические, которые проявляются на стадии переработки смесей и формовки (например, прилипаемость, живучесть, текучесть, выбиваемость и др.);

2) рабочие, проявляющиеся на стадии взаимодействия смеси с металлом (например, газопроницаемость, газотворность, пригораемость и пр.);

3) общие, характеризующие формовочную смесь как дисперсную систему (например, объемная масса, пористость, влажность и др.).

Как видим, классификация свойств смесей носит условный характер и определяется теми классификационными признаками, которые положены в ее основу. Что касается жидких самотвердеющих смесей, то остановимся лишь на основных, наиболее характерных свойствах, в значительной мере определяющих специфические особенности этих смесей.

К таким свойствам ЖСС можно отнести текучесть, живучесть, прочность, продолжительность твердения, гидравлические свойства и выбиваемость. Из гидравлических свойств ЖСС следует выделить газопроницаемость и газовый режим стержней и форм. Прочностные свойства жидких смесей и продолжительность их твердения были подробно рассмотрены выше.

Для удобства изложения свойства смесей условно разделены на две группы: 1) свойства при нормальных температурах; 2) свойства при высоких температурах.

К первой группе свойств мы относим текучесть, живучесть, прочность, газопроницаемость и взаимосвязь основных свойств между собой.

Вторая группа свойств включает газовый режим, прочность смесей при нагреве и после охлаждения, в том числе свойства, определяющие выбиваемость смеси, ее податливость и деформацию.

Основные свойства жидких смесей рассматриваются на примере ЖСС с жидким стеклом и феррохромовым шлаком. Свойства других составов жидких смесей приводятся главным образом для сравнения и сопоставления.

Изучению свойств ЖСС посвящены многочисленные работы отечественных и зарубежных исследователей.

Большинство из опубликованных работ носят разрозненный характер, в них рассматривается какое-то одно свойство ЖСС в отрыве от других их характеристик и не дается достаточно полного представления о специфических свойствах жидких смесей.

Как будет показано ниже, важной особенностью ЖСС является то, что их основные свойства тесно взаимосвязаны. Свойства ЖСС должны оцениваться комплексно, с одновременным контролем нескольких характеристик смеси.

Под текучестью формовочных смесей в общепринятом понимании подразумевают их способность перемещаться под действием внешних сил или собственного веса и воспроизводить конфигурацию стержневого ящика или модели. Течение смеси под воздействием собственного веса означает сыпучесть. В этих случаях текучесть определяется как технологическое понятие. Независимо от степени текучести обычных формовочных смесей, изготовление из них стержней и форм должно сопровождаться обязательным уплотнением смеси. Различия могут быть лишь в методах и усилиях уплотнения.

Применительно к жидким самотвердеющим смесям термин текучесть приобретает более точный физический смысл. Он больше соответствует своему буквальному значению. Здесь текучесть проявляется как самостоятельный фактор формирования стержня и формы, когда смесь действительно может течь под воздействием собственного веса, свободно заполняя полость стержневого ящика или воспроизводя конфигурацию модели без каких-либо механических усилий. Высокая текучесть ЖСС позволяет полностью отказаться от уплотнения смеси при формовке.

Обычная, нежидкая формовочная смесь представляет собой пористую дисперсную систему, обладающую определенной степенью связности или сцепления. Сопротивление сдвигу (тсд, кгс/см2) такой и аналогичной ей систем [2 ] в соответствии с законом Кулона обусловлено действием сил трения и сцепления между частицами смеси:

Tw = />„tgq> + c (20)

Где /?н — нормальное напряжение, кгс/см2; <р — угол внутреннего трения, a tg ф представляет собой коэффициент внутреннего трения /; с’ — сцепление на единицу площади, кгс/см2.

Силы сцепления вызываются рядом факторов: присутствием в смеси связующих компонентов, действием молекулярных и капиллярных сил. Для сухого песка силы сцепления практически равны нулю (с’ = 0) и уравнение (20) принимает вид

Тсд = />н*ёФ-

При увлажнении песка силы сцепления сначала возрастают, затем, по мере увеличения толщины пленки, снижаются.

|

Таблица 39. Некоторые характеристики кварцевого песка и песчано — бентонитовой смеси

|

Коэффициент внутреннего трения зависит от крупности и формы зерен смеси, от степени уплотнения и величины пористости. Пески с остроугольными шероховатыми зернами обладают значительным внутренним трением.

П. П. Берг [3] приводит следующие значения угла внутреннего трения ф°, сил сцепления с’ для чистого кварцевого песка и песчано-бентонитовой смеси (10% бентонита, 6,5% воды) при различной плотности смеси р и текучести Тс = —, представляющей

02

Собой отношение нормального напряжения к боковому напряжению о2 (табл. 39).

В табл. 40, поданным работы Г97 ], приведены средние значения угла внутреннего трения «р и коэффициента внутреннего трения / для некоторых материалов, применяющихся в составах ЖСС.

По мнению С. С. Жуковского [26], сопротивление сдвигу для сыпучих самотвердеющих смесей типа ХТС зависит главным образом от сил сцепления с’. В жидких смесях вследствие разобщения твердых частиц смеси пузырьками пены силы внутреннего трения и сцепления снижаются до минимума. В этом случае коэффициент внутреннего трения смеси может характеризоваться ее вязкостью т), а силы сцепления — предельным напряжением сдвига 6 и уравнение (20) превращается в уравнение Шведова— Бингама

ТСд = РнЛ + 0-

Нашими работами, выполненными совместно с С. С. Жуковским, показано, что ЖСС относятся к числу структурированных жидкостей, не подчиняющихся законам Ньютона и Пуазейля. Для

|

Таблица 40. Значения ф н / для некоторых материалов

|

Истинных ньютоновских жидкостей градиент скорости сдвига пропорционален приложенному напряжению: Du

Тсд — Ч dx ‘

Где тСд — напряжение сдвига; т] — коэффициент пропорциональ-

, . du

Ности, называемый коэффициентом вязкости; — градиент

Скорости.

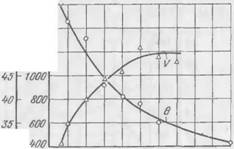

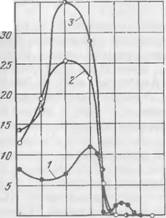

Для ньютоновских жидкостей вязкость не зависит от скорости сдвига. Кривая течения для этих жидкостей в координатах напряжение — скорость сдвига имеет вид прямой, проходящей через начало координат с котангенсом угла наклона (рис. 77, кривая 1).

Жидкости, не подчиняющиеся закону Ньютона, называются аномальными или неньютоновскими. Изучая эту аномальность, Бингам в 1922 г. предположил, что в системе с малопрочной пространственной структурой течение может начаться тогда, когда напряжение сдвига тсд превысит некое критическое значение О, необходимое для разрушения структуры, т. е. когда начнет соблюдаться условие тсд — 6 > 0. Такое течение Бингам назвал пластическим, а критическое (предельное) напряжение сдвига 0 —

|

Вн вв 6т Тсд |

Du П dx

Рнс. 77. Кривые течения нормальных (/) и аномальных (2 и 3) жидкостей

Пределом текучести. Поэтому для систем с пластическим течением уравнение Ньютона заменяется уравнением Бингама:

N , du , du , г.

Тсд-6 = Ч или Тсд=т1 -57+0.

Где т)’ -— вязкость, соответствующая пластическому течению системы.

При отсутствии в системе пространственной структуры значение 0 становится равным нулю и уравнение Бингама переходит в уравнение Ньютона, а пластическая вязкость ц’ — в истинную вязкость.

Таким образом, для неньютоновских жидкостей течение характеризуется двумя параметрами — предельным напряжением сдвига 0 и пластической вязкостью т]’. Бингам принимал, что после того как тсд превысит 0 и система начнет течь, вязкость ее оста

нется постоянной. В этом случае зависимость от тсд будет

Выражаться прямой линией с котангенсом угла р, образуемого прямой 2 (рис. 77) с осью абсцисс и равного пластической вязкости г]’. На самом деле, для большинства структурированных Du

Систем зависимость от тсд выражается не прямой, а кривои

(рис. 77, кривая"*.?). Объясняется это тем, что после достижения предела текучести пространственная структура в системе разрушается не сразу, а постепенно, с увеличением градиента скорости сдвига.

Соответственно можно различать три критических напряжения на сдвиг: 1) 0Н — минимальный предел текучести, отвечающий началу течения — начало разрушения пространственной структуры; 2) 0В — предел текучести по Бингаму и 3) 0т — максимальный предел текучести, при котором кривая переходит в прямую линию. 6т соответствует тому напряжению сдвига, при котором структура в’жидкости полностью разрушается.

Свойства ЖСС с момента их приготовления быстро изменяются во времени. Причиной этого является разрушение пены и протекающий в системе процесс структурообразования.

Для изучения реологических свойств структурированных систем существуют, различные методы. Вискозиметрические методы позволяют установить непосредственную связь между напряжением и скоростью сдвига.

Метод С. Я. Вейлера и П. А. Ребиндера основан на тангенциальном смещении рифленой пластинки, погруженной в исследуемую систему. Напряжение сдвига в этом случае вычисляют по растяжению предварительно прокалиброванной пружины.

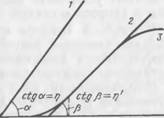

Использованный нами (совместно с С. С. Жуковским) для определения реологических свойств жидких смесей ротационный вискозиметр РВ-4 конструкции М. П. Воларовича (рис. 78) состоит из двух цилиндров — неподвижного цилиндра 1 с рифленой внешней поверхностью, расположенного соосно внутри полого, вращающегося цилиндра 2. Пространство между цилиндрами заполняется жидкой смесью. Полый цилиндр приводится во вращение с помощью грузов, прикрепляемых к нити, перекинутой через блоки 3 и намотанной на барабан 4. Система предусматривает возможность непрерывного нагружения нитей вискозиметра. С помощью описанного прибора снимали реологические кривые течения при различной нагрузке и соответственно различной частоте вращения внешнего цилиндра. По полученным экспериментальным данным с использованием известных формул рассчитывали реологические характеристики смеси — предельное напряжение сдвига 0 и пластическую вязкость г)

Изучали жидкую самотвердеющую смесь с феррохромовым шлаком обычного состава, в качестве пенообразователя применяли контакт Петрова (газойлевый), с мылонафтом. Для получения сме-

сен с различной текучестью изменяли интенсивность перемешивания — число оборотов смесительного вала в минуту было равным 32; 38 и 52.

Результаты опытов представлены на рис. 79. Полученные кривые течения свидетельствуют о том, что ЖСС является типичной вязкопластичной системой, для которой характерно наличие предельного напряжения сдвига. С увеличением интенсивности перемешивания подвижность жидкой смеси возрастает и предельное напряжение сдвига уменьшается, в то время как пластическая вязкость почти не изменяется. Отсюда следует вывод, что реологические свойства жидкой смеси характеризуются в основном предельным напряжением сдвига, а не пластической вязкостью.

|

|

Как уже отмечалось, величиной предельного напряжения сдвига можно с достаточной точностью оценивать степень текучести пли подвижности жидкой смеси.

Рис. 78. Схема вискозиметра РВ-4

|

N, об/мин

10 50 6D 70 ВО 90 100 110р, гс Рис. 79. Кривые течения жидкой смеси при различной интенсивности перемешивания: |

/ — 52 об/мин; 6 = 2020 дин/см2; Т)’ = = 16,2 пз; 2 — 38 об/мин; 0 = = 3000 дин/см2; 11′ = 13.2 пз; 3 — 32 об/мин; 6 — 3270 дин/см2. Г)’ = = 14,0 пз

Влияние продолжительности и интенсивности перемешивания.

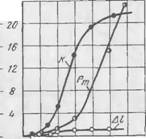

На рис. 80 показано влияние продолжительности перемешивания на текучесть (предельное напряжение сдвига) и объем воздухо- вовлечения смеси на жидком стекле без отвердителя. С увеличением продолжительности перемешивания текучесть смеси повышается (предельное напряжение сдвига падает), а объем воздухововлече-

ния возрастает, причем эти две характеристики между собой тесно связаны: чем больше воздухововлечение, тем выше текучесть.

По-иному ведет себя ЖСС типового состава с феррохромовым шлаком. Влияние продолжительности перемешивания этой смеси в промышленном смесителе емкостью 150 л на ее текучесть, характеризуемую диаметром расплыва конуса, и прочность показано на рис. 81. С увеличением продолжительности перемешивания текучесть самотвердеющей смеси возрастает до определенного предела, затем начинает падать и смесь постепенно переходит из жидкого состояния в сыпучее. Снижение текучести является следствием начинающегося при перемешивании смеси процесса твердения. Прочность смеси с увеличением продолжительности перемешивания непрерывно снижается, что отчасти объясняется повышением пористости смеси с возрастанием объема воздухововлечения, а также начинающимся процессом твердения и разрушением возникающей структуры.

Предельно возможная продолжительность перемешивания смеси в смесителях периодического действия после ввода жидкой композиции определяется активностью отвердителя. Для шлака средней активности продолжительность перемешивания не должна превышать 5—6 мин.

Повышение интенсивности перемешивания путем изменения частоты вращения лопастного вала приводит к весьма значитель-

|

Z400 |

Ному повышению текучести и оказывает небольшое влияние на прочность смеси.

Зависимость текучести смеси от интенсивности перемешивания в смесителе емкостью 200 л представлена на рис. 82 [45]. Таким образом, продолжительность и интенсивность перемешивания могут служить эффективным средством повышения текучести ЖСС, однако пользоваться ими можно в разумных пределах.

Следует также иметь в виду, что с помощью названных технологических приемов повышение текучести без ущерба для прочности может быть достигнуто путем введения отвердителя в смесь в последнюю очередь.

Новые возможности для приготовления смесей с высокой текучестью открываются при использовании смесителей непрерывного действия, в которых продолжительность перемешивания смеси очень короткая, а частота вращения смесительного вала легко регулируется.

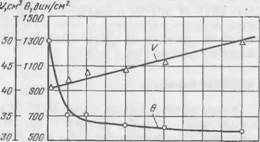

Влияние плотности жидкой композиции и ее расхода. Зависимость предельного напряжения сдвига и объема воздухововлече — ния от плотности жидкой композиции, состоящей из жидкого стекла, воды и контакта Петрова, для смеси без отвердителя показана на рис. 83.

Расход композиции составлял 8% от массы песка. Максимальные текучесть и объем воздухововлечения наблюдаются при плотности жидкой композиции 1,2—1,3 г/см3. Характер полученных зависимостей, по-видимому, объясняется влиянием вязкости жидкой композиции на условия пенообразования. Как известно, с понижением вязкости раствора пенообразующая способность возрастает, а устойчивость пены снижается. Поэтому снижение

Рис. {

Вязкости вызывает вначале увеличение объема воздухововлечения и повышение текучести. Вместе с тем постепенное снижение устойчивости пены приводит к тому, что часть ее начинает разрушаться в процессе пенообразования. При большом снижении вязкости скорость разрушения пены, по-видимому, начинает превышать скорость ее образования, что приводит к уменьшению объема воздухововлечения и снижению текучести.

В типовых составах ЖСС плотность и расход жидкой композиции обычно определяются рецептурой смеси. Для смесей с жидким стеклом плотность колеблется в пределах 1,30—1,36 г/см3.

Данные по влиянию расхода жидкой композиции плотностью 1,35 г/см3 на рассматриваемые свойства приведены на рис. 84.

Как и следовало ожидать, текучесть смеси с увеличением расхода жидкой композиции непрерывно возрастает —- предельное напряжение сдвига снижается. При большом расходе жидкой составляющей объем вовлеченного воздуха в смеси почти не меняется, несмотря на то что текучесть при этом возрастает. Вероятно, повышение текучести в данном случае происходит за счет увеличения в системе жидкой фазы. Кроме того, при большом насыщении межзеренного пространства жидкостью условия пено — образования ухудшаются, а размеры образующихся пузырьков пены уменьшаются.

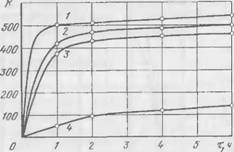

Влияние выдержки смеси после приготовления. Текучесть смесей после приготовления непрерывно снижается. Соответствующие экспериментальные данные для четырех составов жидких смесей с отвердителями и без них представлены на рис. 85. Из сопоставления кривых 1 и 3, 2 и 4 видно, что текучесть смесей с отвердителем меньше и снижается она быстрее, чем текучесть смесей без отвердителя. Снижение текучести при добавке в смесь тонкодисперсного шлака понятно, так как это равнозначно умень-

|

1400 1200 |

|

30 6 7 8 3 10 11 1Z 13 14 мае.V Расход жидкой композиции |

|

О |

|

Рнс. 84. Влияние расхода жидкой композиции на предельное напряжение сдвига н объем воздухововлечен ия |

|

1 — ЖСС со шламом; ПАВ — контакт Петрова с мылонафтом; 2 — ЖСС со шламом; ПАВ — ДС-РАС; 3 — ЖСС без отвердителя, ПАВ — контакт Петрова с мылонафтом; 4 — ЖСС без отвердителя, ПАВ — ДС-РАС |

0,дин/см1 OZOO

|

1Z т. мин |

|

Рис. 85. Влияние продолжнтельност н выдержки жидких смесей на нх текучесть: |

Шению в системе количества жидкои фазы. Постепенное ухудшение текучести смеси с момента ее приготовления объясняется непрерывным разрушением пены. В присутствии отвердителя разрушение пены ускоряется вследствие начинающегося процесса структурообразования, приводящего к частичному связыванию воды и обезвоживанию пленок пены.

Приведенные данные имеют важное значение для практики применения жидких смесей. В частности, они указывают на то, что часто применяющиеся в производственной практике переливы приготовленной смеси в промежуточные емкости приводят к сни

жению текучести смесей и ухудшению качества готовых стержней и форм.

Влияние состава и количества пенообразователя. Влияние содержания мылонафта в жидкой смеси с 0,5 мае. ч. контакта Петрова (без отвердителя) на ее текучесть, оцениваемой предельным напряжением сдвига, и объем воздухововлечения показано на рис. 86. С увеличением количества мылонафта до 20 % от массы контакта Петрова наблюдается интенсивное повышение текучести; при дальнейшем увеличении мылонафта текучесть изменяется мало. Объем воздухововлечения монотонно возрастает. Мылонафт снижает прочность и газопроницаемость ЖСС. Так, при содержании в смеси 0,2% мылонафта прочность ее примерно в 2 раза ниже, чем при содержании одного контакта Петрова. Снижение газопроницаемости с увеличением в смеси мылонафта связано с повышением устойчивости пены.

ДС-РАС является сильным пенообразователем и придает смесям высокую текучесть. С повышением в ЖСС содержания ДС-РАС текучесть ее возрастает, а прочность снижается. Содержание ДС-РАС в составах ЖСС на жидком стекле следует ограничить минимально необходимым количеством (0,10—0,15%).

Приведенные данные показывают, с помощью каких факторов и в какой мере можно управлять текучестью ЖСС. Для ее регулирования могут быть использованы все рассмотренные факторы,

|

|

|

Рис. 86. Влияние добавки мылонафта к контакту Петрова на предельное напряжение сдвига и объем воздухововлечения ЖСС |

|

10 го 30 40 50 60 70 80 SO 100% Количество мылонарта в К/7 |

Однако наиболее эффективными из них являются интенсивность и продолжительность перемешивания (при оптимальной рецептуре смеси).

Следует обратить внимание также на прямую связь между текучестью и ценообразованием. Во всех случаях повышение объема воздухововлечения сопровождалось возрастанием текучести смеси. Это является дополнительным подтверждением справедливости наших теоретических представлений о механизме перехода смесей в жидкое состояние.

Описанный выше характер зависимости текучести от различных факторов проиллюстрирован нами на примере ЖСС с жидким стеклом. Эти зависимости, так же как и методы регулирования текучести, в равной мере справедливы и для всех других составов ЖСС.

Живучесть

Под живучестью формовочной смеси подразумевают время сохранения смесью свойств формуемости. До сих пор нет единого метода определения живучести обычных самотвердеющих смесей. Для ЖСС живучесть характеризуется временем, в течение которого смесь сохраняет свойство подвижности или текучести и с ней можно осуществлять различные технологические операции — транспортировку, разлив, простановку каркасов и др.

Живучесть ЖСС определяется двумя важными характеристиками смесей — устойчивостью пены и индукционным периодом твердения. Если индукционный период больше устойчивости пены, живучесть будет определяться вторым параметром и регулировать живучесть можно, изменяя устойчивость пены. Если же индукционный период меньше устойчивости пены, живучесть будет зависеть от первого параметра. В этом случае живучесть может быть увеличена за счет замедления твердения смеси.

В предыдущих главах были подробно рассмотрены различные методы регулирования устойчивости пены и индукционного периода твердения и даны соответствующие рекомендации. Однако оба эти параметра смеси не могут меняться произвольно и независимо друг от друга, поскольку они между собой взаимосвязаны. Связь между устойчивостью пены и индукционным периодом твердения и ее влияние на формирование других свойств ЖСС будут подробно рассмотрены ниже.

Газопроницаемость

Характерной особенностью ЖСС, отличающей их от известных формовочных смесей, является то, что их газопроницаемость изменяется во времени и даже для одной и той же смеси может колебаться в широких пределах.

Она зависит от следующих факторов: режима перемешивания и соответственно от объема воздухововлечения; вида и состава пенообразователя; устойчивости пены и скорости твердения; структуры наполнителя; температуры воздуха.

Несмотря на сравнительно большое количество работ, посвященных изучению газопроницаемости жидких смесей, до настоящего времени нет достаточно надежных методов ее регулирования. В известных работах газопроницаемость рассматривается в отрыве от других технологических факторов, а имеющиеся рекомендации по ее повышению сводятся в основном к снижению устойчивости пены в смеси. Такой односторонний подход к рассмотрению и регулированию газопроницаемости, как будет показано ниже, может привести к ухудшению остальных свойств. В то же время жидкие

смеси, благодаря своей структуре, могут иметь очень высокую, недостижимую для других смесей газопроницаемость.

Из перечисленных факторов наиболее сильное влияние на газопроницаемость оказывают вид и состав пенообразователя, а также температура окружающей среды. Ниже приводятся экспериментальные данные о влияниии этих факторов на газопроницаемость по результатам работы, выполненной А. С. Варшавским совместно с П. А. Борсуком.

|

|

|

220 260 °С |

|

20 60 100 140 180 Рнс. 88. Влияние температуры нагрева на газопроницаемость ЖСС после охлаждения образцов. Исходная газопроницаемость: / — 650, 2 — 102, 3 — 0 |

В качестве пенообразователей применяли контакт Петрова с мылонафтом и ДС-РАС с пеногасителем НЧК.

24 48 Z4

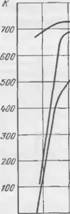

Влияние температуры воздуха. Кинетика изменения газопроницаемости К типового состава ЖСС с 0,1 % ДС-РАС при различных температурах представлена на рис. 87.

Из приведенных кривых видно, насколько сильно влияет температура воздуха на газопроницаемость смесей. При температурах 5—10° С она близка к нулю, и лишь при 30—35° С достаточно высока.

Влияние нагрева смеси. Учитывая большое влияние температуры воздуха на газопроницаемость, можно было ожидать, что нагрев смеси приведет к быстрому восстановлению газопроницаемости. Результаты опытов, проведенных нами совместно с А. Г. Оводовым [44], представлены на рис. 88. Нагревали смеси с различной исходной газопроницаемостью. Быстрое восстановление газопроницаемости начинается при температуре 60—80° С. Для смесей с исходной газопроницаемостью 100 ед. и более полное восстановление газопроницаемости наступает при нагреве до 100° С. Для смесей с низкой начальной газопроницаемостью — при нагреве до 140—150° С.

Приведенные данные имеют важное значение для выбора режима подсушки стержней или красок при низкой исходной газопроницаемости смеси. Для восстановления газопроницаемости центральная зона стержня должна прогреться до 80—100° С.

Влияние состава пенообразователя. Газопроницаемость ЖСС при пониженных и средних температурах можно значительно повысить при дополнительном введении в смесь с ДС-РАС пено — гасителя НЧК. Добавка 0,04% НЧК (от массы смеси) приводит к быстрому восстановлению газопроницаемости, величина которой при всех температурах достигает максимального значения (400— 500 ед.) уже через 2 ч. В этом случае газопроницаемость смесей практически не зависит от температуры. Аналогичным образом изменяется газопроницаемость жидких смесей, содержащих 0,5% контакта Петрова и 0,05% мылонафта.

|

|

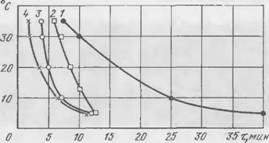

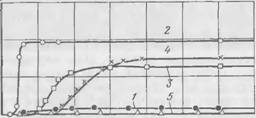

На рис. 89 показан характер изменения газопроницаемости для всех рассмотренных смесей при одинаковой температуре, равной 20° С. Так как изучавшиеся смеси различались между собой только составом пенообразователя, то индукционный период твердения у них оставался практически неизменным, в то время как устойчивость пены была различной. Поэтому газопроницаемость смесей в данном случае должна находиться в прямой зависимости от устойчивости пены. Этот вывод подтверждается данными рис. 90. При сопоставлении кривых рис. 89 и рис. 90 легко установить, что смеси по величине газопроницаемости располагаются в том же порядке, в каком изменяется у них устойчивость пены.

Рис. 89. Зависимость газопроницаемости ЖСС от типа применяемого пенообразователя (температура 20 °С): 1 — 0,5% КП; 2 — 0,1% ДС-РЛС +- + 0,04% НЧК; 3 — 0,5% КП + 4- 0,05% мылонафта; 4 — 0,1% ДС-РАС

Метод повышения газопроницаемости ЖСС с помощью НЧК применим не только для смесей на жидком стекле; он пригоден и для других составов смесей, только содержание пенообразователя и соотношение между ДС-РАС и НЧК может быть иным. Некоторым исключением являются лишь смеси с СДБ и алюминатным отвердителем. Их газопроницаемость ниже, чем остальных смесей, и с трудом поддается регулированию. Это, по-видимому, объясняется высокой вязкостью СДБ и большой эластичностью затвердевших пленок связующего, затрудняющих разрушение нены и восстановление газопроницаемости.

Влияние содержания минеральных масел в пенообразователях.

Нефтяные сульфокислоты (контакт Петрова) и сульфосоли (ДС-РАС) содержат значительное количество несульфированных соединений в виде минеральных масел, обладающих свойствами пеногасителей. По техническим условиям, содержание несульфированных соединений в керосиновом контакте Петрова доходит до 3%, а в ДС-РАС —до 1%.

Исследования по влиянию минеральных масел в пенообразователе на газопроницаемость смесей проводил А. С. Варшавский совместно с авторами книги. Необходимое для исследований количество минеральных масел выделяли из контакта Петрова. С этой целью последний разводили водой в соотношении 1 : 3, выдерживали в течение двух суток и всплывшие на поверхность раствора масла собирали.

В изучавшихся контакте Петрова и ДС-РАС содержание минеральных масел снижали с 3,0—1,0 до 0,1% путем их выпаривания. Процесс получения выпаренных, очищенных от несульфированных соединений контакта Петрова и ДС-РАС состоял в следующем. Контакт Петрова нейтрализовали едким натром, разводили водой до плотности 1,105 г/см3 и отстаивали. Отстоявшийся раствор фильтровали для удаления осадка и выпаривали при 60—70° С до плотности 1,16 г/см3.

Состав выпаренного контакта Петрова: 30—36% сульфосоли, 2% сульфата натрия, до 0,1% минерального масла.

ДС-РАС разводили водой в соотношении 3 : 1 и выпаривали при 60—70° С до плотности 1,20 г/см3.

|

|

|

Рис. 90. Влияние температуры среды на устойчивость пены ЖСС С различными пенообразователями: / — 0,1% ДС-РАС; 2 — 0,5% КП + 0,05% мылонафта; 3 — 0,1% ДС-РАС + + 0,04% НЧК; 4 — 0.5% КП |

Состав выпаренного ДС-РАС: 50—55% сульфосоли, 3% сульфата натрия, до 0,1% минеральных масел.

Содержание минеральных масел в выпаренных контакте Петрова и ДС-РАС изменяли в пределах 0,1—3,0%. Результаты опытов приведены в табл. 41.

Как видим, устойчивость пены и газопроницаемость ЖСС определяются главным образом содержанием минеральных масел (несульфированных соединений) в составе пенообразователя.

В связи с этим представляется целесообразным регламентировать содержание минеральных масел в ДС-РАС и контакте Петрова, внеся соответствующие изменения в технические условия на эти

|

Таблица 41. Влияние содержания минеральных масел в пенообразователе на свойства ЖСС

|

Продукты. Так, судя по данным табл. 41, применительно к ЖСС с жидким стеклом, содержание минеральных масел в пенообразователе ДС-РАС следовало бы увеличить с 1,0 до 1,5—2,0%.

В настоящее время содержание масел и в ДС-РАС и в контакте Петрова колеблется в значительных пределах, из-за этого их пенообразующие свойства также изменяются, что в свою очередь затрудняет получение ЖСС со стабильными технологическими характеристиками.

|

Рис. 91. Макроструктура ЖСС на различной стадии разрушения пены: А — смесь сразу после приготовления; б— затвердевшая смесь, пена частично разрушена; в — затвердевшая смесь, пена полиостью разрушена |

Механизм формирования газопроницаемости ЖСС. Некоторые специалисты полагают, что для получения смесей с высокой газопроницаемостью пена должна разрушаться до начала твердения смеси. Однако, как будет показано ниже, устойчивость пены должна быть больше индукционного периода и интенсивное восстановление газопроницаемости должно начинаться после его завершения. На такой характер формирования газопроницаемости указывает и ход кинетических кривых на рис. 87 и 89. Быстрый рост газопроницаемости наблюдается в интервале от 30 мин дб 2 ч, т. е. после начала твердения. Об этом свидетельствует и изменение макроструктуры ЖСС в процессе твердения, показанной на рис. 91, а, б и в. Разрушение пленок в процессе твердения смеси может быть следствием протекания двух процессов:

Усадки жидкой композиции, приводящей к развитию в пленках напряжений и возникновению трещин; на влияние этого фактора указывается также и в работах Киевского политехнического института;

Разрушения отдельных участков пленок пены, находящихся в жидком или полужидком состоянии после затвердевания смеси. О возможности существования пленок в подобном состоянии можно судить по механизму твердения смесей, рассматривавшемуся в главе 4. В процессе структурообразобания смесей модуль жидкой фазы непрерывно снижается, из-за чего ее затвердевание может сильно запаздывать.

Взаимосвязь между различными свойствами ЖСС

Свойства ЖСС чаще всего рассматривают и изучают в отрыве друг от друга без достаточного учета того, как изменение одного свойства может повлиять на изменение остальных, зависимых от него свойств. Так, всякое повышение живучести смеси, к которому часто прибегают на практике, неизменно вызывает снижение газопроницаемости. Снижение устойчивости пены в смеси может вызвать такое малоизученное явление, как усадка смеси до затвердевания, приводящая к браку стержней.

Усадка проявляется в виде проседания смеси на участках стержней, находящихся в поднутрениях стрежневых ящиков или в отслоении толстой корки смеси на стержнях в тех же местах.

Нами было показано, что образование этих дефектов вызвано преждевременным разрушением пены, в основном или полностью заканчивающимся до начала твердения смеси, т. е. до окончания индукционного периода.

Условия образования усадки рассмотрим на примере ЖСС с жидким стеклом и феррохромовый шлаком. Для определения усадки применяли прибор, представляющий собой гильзу диаметром 50 мм и высотой 100 мм, над которой располагался шток, создававший давление на смесь, равное 15 г/см2. Верхний конец штока соединялся с индикатором. Гильзу заполняли контролируемой жидкой смесью, сверху на смесь опускали шток и через определенные интервалы времени фиксировали величину усадки. Последняя на стержнях появлялась тогда, когда величина усадки, измеряемой прибором, превышала 0,5—0,6%.

В выбранных нами для изучения смесях (табл. 42) устойчивость пены, величину индукционного периода и соотношение между ними регулировали изменением вида и состава пенообразователя, а также применением шлака различной активности. Во всех смесях

|

Таблица 42. Технологические свойстве ЖСС с различными пенообразователями

|

Содержание связующего, отвердителя и дополнительно вводимой воды оставалось неизменным.

При проведении опытов одновременно определяли текучесть смеси, устойчивость пены, кинетику изменения пластической прочности, газопроницаемости и величину усадки смеси до затвердевания. Тем самым представлялось возможным рассмотреть характер формирования таких свойств ЖСС, как живучесть, индукционный период твердения и газопроницаемость в их взаимосвязи, а также условия образования усадки смеси до затвердевания.

|

|

|

Рнс.’ 92. Усадка смесей до затвердевания при различной устойчивости пеиы: /—5 — номера смесей (см. табл. 42) |

|

10 20 30 W SO 60 Z,Muh |

Как уже отмечалось, усадка смеси до затвердевания непосредственно связана с двумя технологическими параметрами — устойчивостью пены и индукционным периодом твердения. Из рис. 92 и табл. 42 видно, что усадка возникает во всех случаях, когда устойчивость пены меньше индукционного периода твердения.

Й1,% 6

It 2

На рис. 93 и 94, а, б, в, г показан характер формирования пластической прочности Рт, усадки А/ и газопроницаемости К В течение первого часа твердения для смесей с различным составом пенообразователей.

Рассмотрим первый случай (рис. 93, а) — смесь с одним контактом Петрова. Устойчивость пены, равная 2 мин, значительно меньше индукционного периода твердения. Вследствие быстрого

|

500 .400 300 200 Too |

|

Разрушения иены в короткое время формируется газопроницаемость, однако при этом наблюдается большая усадка смеси до затвердевания (—-4,5%). При введении в смесь, наряду с контактом Петрова, 0,05% мылонафта (рис. 93, б) устойчивость пены увеличивается до 6 мин и продолжает оставаться меньше индукционного периода. В этом случае усадка уменьшается, а формирование газопроницаемости несколько задерживается. При содержании в смеси 0,1% мылонафта (рис. 93, в) устойчивость пены больше индукционного периода, усадка отсутствует, а скорость восстановления газопроницаемости остается достаточно высокой. Повышение содержания мылонафта до 0,2% (рис. 93, г) приводит к снижению темпа восстановления газопроницаемости. Таким образом, усадка смеси исчезает при добавке 20% мылонафта и более по отношению к контакту Петрова, т. е. при отноше — КП |

|

НИИ |

|

10 20 30 00 г, мин О А) |

О

Л1% А Рт> кгс/см2 500л20

МО 300 ‘W0 100

О 10 20 30 00 г, мин О 10 20 30 40 г^мин

В) г)

Рис. 93. Кинетика изменения Рт, Д/ и К для смесей с контактом Петрова:

А без мылонафта; устойчивость пены туст 2 мнн; б — 0,05% мылонафта; туст 6 мни; в— 0,1% мылонафта; ТуСТ 15 мин; г — 0,2% мылонафта; ТуСТ > 15 мин

На рис. 94, а, б, в, г приведены такие же данные для смесей с ДС-РАС. Смесь с 0,15% ДС-РАС (рис 94, а) имеет устойчивость пены значительно больше индукционного периода, усадка при этом отсутствует, однако восстановление газопроницаемости протекает крайне медленно и начинается через 1,5—2 ч после приготовления смеси. Как известно, для восстановления газопроницаемости в смесь с ДС-РАС вводят пеногаситель НЧК. При добавке

0,03% НЧК (рис. 94, б) смесь начинает твердеть вместе с пеной, усадки нет, а газопроницаемость смеси быстро восстанавливается. При повышении содержания НЧК до 0,05% (рис. 94, в) устойчивость пены в смеси приближается к величине индукционного периода твердения. Максимальная усадка смеси, измеренная на приборе, составляет ~0,42% и близка к предельно допустимой (>0,5—0,6%), при которой на стержнях появляются усадочные дефекты. Газопроницаемость смеси достигает максимальных значений в течение первых 60 мин. Дальнейшее увеличение количества НЧК в смеси до 0,07% (94 г) сильно снижает устойчивость пены и приводит к образованию усадки.

Из приведенных примеров можно сделать вывод о том, что для получения жидких смесей с хорошим сочетанием технологических показателей, не склонных к образованию усадки, необходимо

|

АI |

А1,% к рт, кгс/см? ’20

О 10 20 30 ‘/0 ^мин О 10 20 30 W т, мин

|

О |

|

А) |

|

Рис. 94. Кинетика изменения Рт, А/ и К для смесей с ДС-РАС: А— без НЧК; устойчивость пены тусг > 7 мин: б — 0,03% нчк; туст > 7 мнн; в — 0,05 % НЧК; туст ~ 7 мнн; г — 0,07% НЧК; туст 2 мин |

|

Ai,% К Рт, кгс/см2 — гь |

Регулировать устойчивость пены таким образом, чтобы она несколько превышала индукционный период твердения.

На усадку смеси оказывают влияние активность отвердителя, температура окружающего воздуха, модуль жидкого стекла. Чем

Выше активность отвердителя, тем меньше вероятность появления усадки. Так, замена малоактивного шлака (время затвердевания технологической пробы 70—80 мин) в смеси № 4 (см. табл. 42) шлаком повышенной активности (продолжительность затвердевания пробы 30—35 мин) устраняет усадку смеси. Особенно большое влияние на усадку смеси до затвердевания оказывает температура окружающего воздуха. С повышением температуры снижается устойчивость пены и повышается скорость твердения смеси, однако индукционный период сокращается обычно в меньшей степени, чем падает устойчивость пены. Поэтому с повышением температуры склонность смесей к образованию усадки возрастает.

Мы рассмотрели причины и условия образования усадки на ЖСС с жидким стеклом. Она может возникать и на жидких смесях с другими связующими материалами, но механизм ее формирования один и тот же.

Следует отметить, что опасность образования дефектов стержней и форм из-за усадки смеси возникает лишь при изготовлении сложных изделий, имеющих поднутрения или закрытые сверху участки стержней и форм, когда понижение уровня смеси не может быть компенсировано вышележащими слоями.

При изготовлении относительно простых стержней и форм, сечение которых по высоте увеличивается или изменяется мало, усадка приводит к самоуплотнению смеси и оказывается весьма полезной, так как она приводит не только к повышению плотности и прочности смеси, но и к быстрому восстановлению газопроницаемости. В таких случаях целесообразно применять жидкие смеси с малоустойчивой пеной.

Известный по ряду зарубежных публикаций и патентов [91 ], так называемый «Lisa-процесс», основан именно на этой особенности жидких смесей. В этих публикациях описывается способ изготовления стержней и форм из самоуплотняющихся жидких смесей. Отмечается, что принцип самоуплотнения основан на разрушении пузырьков пены до начала процесса твердения, в результате чего обеспечивается получение высоких значений плотности и газопроницаемости смеси.

Из изложенного должно быть ясно, что «Lisa-процесс» должен иметь ограниченную область применения. Подтверждением сказанного может служить то обстоятельство, что в публикациях освещается опыт производства с помощью этого метода отливок типа изложниц.

Газовый режим в стержнях и формах из ЖСС

Исследованию процессов газообразования в литейных формах из обычных уплотняемых смесей уделяется в последнее время большое внимание [34, 40, 62 ], в то время как применительно к жидким смесям эти вопросы изучены крайне мало.

Газопроницаемость жидких смесей, как было показано, изменяется во времени, и ее можно регулировать в широких пределах.

В этом отношении гидравлические свойства ЖСС заметно отличаются от свойств обычных пластических смесей. Отмеченные особенности жидких смесей оказывают существенное влияние и на газовый режим стержней и форм, изготовленных из ЖСС, при заливке их металлом. Рассмотрим вкратце особенности формирования газового давления в ЖСС на жидком стекле, возможности его расчета и регулирования.

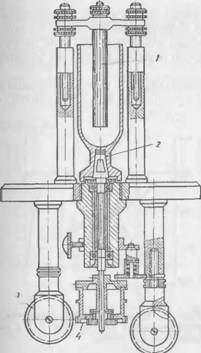

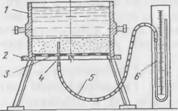

Измерение газового давления проводили по методике, описанной в работе [40]. Схема установки несколько изменена применительно к особенностям ЖСС (рис. 95). В металлический кокиль 1 заливали жидкую смесь, в которую заформовывали латунную трубку 4, соединяющуюся резиновым шлангом 5 с водным манометром 6. Нижнюю часть кокиля закрывали поддоном 2 с металлической сеткой 3. Отсчет газового давления начинался сразу после покрытия поверхности смеси жидким металлом.

Для определения величины газового даатения, возникающего в форме при заливке ее металлом, П. П. Берг и Я. И. Медведев предлагают следующую приближенную формулу для случая параллельной фильтрации газов:

А Ут

|

Рис. 95. Схема установки для измерения газового давления в ЖСС при заливке металла |

РФ = —————— AT——• (21)

Числитель формулы представляетсобойобъем газов, выделившихся из формы за время т. Первый член знаменателя учитывает

О

Объем пор и начальное давление газа, которое чаще всего равно атмосферному. Его влияние проявляется только в начале процесса при т —> 0, когда значение второго члена знаменателя очень

Мало. Второй член знаменателя К~ t

Характеризует пропускную способность формы. В этом выражении „ AF

К — газопроницаемость; — определяет геометрические свойства форм и стержней (AF — сечение газового потока; I — длина пути фильтрации газов).

Величина газового давления, возникшего в форме, зависит от соотношения скоростей двух одновременно протекающих процессов: газовыделения и скорости отвода газов через смесь.

Можно считать, что в смесях с жидким стеклом количество образующихся газов определяется в основном влажностью смеси и температурой заливаемого металла, а при постоянной температуре заливки — только влажностью. Пропускная способность смеси

при равных геометрических свойствах стержня или формы Находится в прямой зависимости от газопроницаемости.

Формула (21) может быть положена в основу для расчета величины газового давления и построения номограммы с целью определения характеристик ЖСС с жидким стеклом и параметров форм и стержней, исключающих образование в отливках газовых раковин

Для удобства пользования формулой проведены следующие преобразования:

= QSKH(iCM; V = eSK//; AF = SK,

Где Q — фактическая удельная газотворность смеси; SK — поверхность контакта формы с металлом; Н — глубина прогрева смеси до критической температуры.

За критическую температуру парообразования для ЖСС на жидком стекле принята температура 100° С; рсм — объемная масса смеси.

Тогда

TOC o "1-3" h z п — <?//SKPcm /99Ч

РФ — eSKN SK • <22>

При постоянстве режимов заливки металла формула (22) примет вид

,, _ ДНрСм /9оч

Ф ~~ еН к ‘ (

2Ро I Т

Числитель формулы QHРсм — удельный объем газов, выделившихся за время т.

В формулу (23) необходимо ввести поправочный коэффициент г, зависящий от произведения MiF, учитывающего конфигурацию форм и стержней:

2р0 + I Х

MiT представляет собой произведение критерия Михеева Mi и формы тела Г. По нашим данным, MiT для формы с0,15; для стержней простой конфигурации <0,5; для стержней средней сложности 0,5 <Mir < 1,5, для стержней сложной конфигурации МГ > 1,5.

Глубина Н прогрева смеси до температуры парообразования зависит от сложности стержней, т. е. от произведения MiT. Для стержней сложной конфигурации она не превышает 3,5—4,0 см.

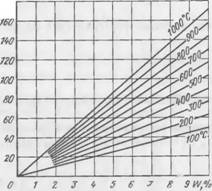

Удельная газотворность смеси Q определяется по диаграмме рис. 96 в зависимости от величины средней влажности и темпера

туры смеси в данной форме или стержне. Среднюю влажность смеси рассчитывают путем определения полей влажности в данной форме на расстоянии Н по формуле А. В. Лыкова

(25)

Где WH — влажность на расстоянии Н от поверхности; Wn — влажность на поверхности.

В свою очередь средняя температура в форме определяется по формуле

Tcp = T4 + N(tn—У,

Где N — постоянный коэффициент; для пластины N — 1/3, для цилиндра N = 1/2, для шара N = 3/5; — температура на расстоянии Н от поверхности формы; Tn — температура на поверхности.

Первый член знаменателя в формуле (24) не учитывался,

Ра

Так как влияние его в первые моменты времени очень мало.

|

Ч, см3/г 180 |

|

Рис. 96. Диаграмма для определения удельного объема газов в зависимости от влажности и температуры ЖСС |

Длина пути фильтрации /

Для форм представляет собой кратчайшее расстояние от наиболее удаленной точки соприкосновения формы с металлом до поверхности контакта формы с атмосферой или вентиляционным каналом. Для стержней длиной пути фильтрации является кратчайшее расстояние от точки контакта стержня с металлом до поверхности знаковой части или накола.

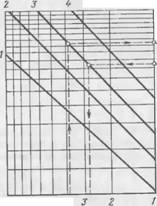

Построенная по формуле (24) номограмма для определения условий, исключающих образование в отливках из чугуна га — ■ зовых раковин, представлена на рис. 97.

Правило пользования номограммой следующее. По формуле (25) рассчитываем Wcp путем определения влажности на поверхности стержня или формы и на глубине (ориентировочно, с запасом 50 мм) определяем длину пути фильтрации /, величину газопроницаемости смеси К к моменту заливки формы или стержня металлом. Для стержней ориентировочно определяем группу сложности или рассчитываем значение MiF.

Из точки И7ср восстанавливаем перпендикуляр до пересечения с прямой 1 для форм или до пересечения с прямыми 2, 3,4 в зависимости от группы сложности стержня. Затем проводим горизонталь

ную линию до пересечения со шкалой q; точку на шкале q соединяем со значением /ив точке пересечения прямой со шкалой К получаем минимальную величину газопроницаемости, при которой заливка стержня или формы безопасна с точки зрения образования газовых раковин.

Если газопроницаемость смеси меньше полученного на номограмме значения, необходимо или уменьшить /, сделав наколы, или подсушить смесь до допустимой влажности. С помощью номограммы можно решать и обратные задачи, определяя, например, допустимую влажность смеси, при которой величина газового давления будет ниже критического значения.

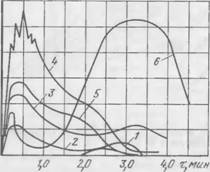

Экспериментальные данные, полученные А. Г. Оводовым совместно с авторами работы [44], о характере изменения газового давления в стержнях из ЖСС с различной газопроницаемостью при заливке их металлом представлены на рис. 98. Общая влаж ность всех смесей составляла 5,6—5,8%. При анализе кривых можно обнаружить ряд важных особенностей. Так, в жидких смесях, в отличие от обычных пластичных, почти полностью отсутствует второй максимум давления, в то время как для уплот-

|

-т/ии ■100^ -1500 |

|

1098 7 6 S <• |

|

Рис. 97. Номограмма для определения параметров ЖСС форм и стержней, исключающих образование газовых раковин в отливках: |

|

К 700 |

I — для форм; 2 — для стержней простой конфигурации; 3— для стержней средней сложности; 4 — для стержней сложной конфигурации

Ненной пластичной смеси на жидком стекле (смесь 6) величина его достигает 530 мм вод. ст.

Как известно, второй максимум давления в обычных смесях возникает вследствие конденсации водяного пара в глубинных частях стержней или форм, вызывающей резкое падение газопроницаемости смеси. Отсутствие второго максимума давления для жидких смесей можно объяснить их высокой пористостью, которая обеспечивает смесям достаточно большую газопроницаемость даже

при конденсации паров. Не исключено, что па отсутствие второго максимума может оказывать влияние также высокая способность низкоосновных гидросиликатов к объемному поглощению паров, установленная работами В. Г. Красильникова [32]. Этот вопрос требует более глубокого изучения. Однако наибольшую опасность для образования газовых раковин в отливках представляет первый максимум давления, который возникает до начала или во время формирования твердой корочки металла на поверхности отливки.

Для жидких смесей с повышенной газопроницаемостью (смеси 1 и 2) величина газового давления очень мала. Смесь 4 с нулевой газопроницаемостью (с мылонафтом) в течение первой минуты после заливки металла дала большой скачок газового давления, значительно превысившего критическую величину и вызвавшего длительное «кипение» металла, что привело к образованию в отливке газовых раковин. Проникновение газа в металл проявляется на кривых в срывах давления.

Смесь 5 (с ДС-РАС), несмотря на нулевую исходную газопроницаемость и значительную величину газового давления, не приводила к «кипению» металла. В смесях с ДС-РАС образуется более крупноячеистая пена с меньшей толщиной пленок, чем в смесях с мылонафтом; такие пузырьки пены непрочны и должны сравнительно легко разрушаться возникающим в форме газовым давлением, восстанавливая газопроницаемость.

Это предположение было подтверждено результатами измерения газопроницаемости в стержне после заливки металлом на

|

|

|

500 Ш 300 Z00 100 О |

PjMM.6Od.Cm

Рис. 98. Изменение газового давления в ЖСС после заливки металлом при различной газопрон и цаемост и:

I — к = 600 (КП); 2 — К. 220 (КП/мылонафт равно 2,8) 3 — К = = 65 (КП/мылонафт равно 2,3); 4 — К = 0 (мылонафт); 5 — К = 0 (ДС-РАС); 6 — К = 170 (смесь для СОа-процесса)

Глубине 50 мм от поверхности с помощью специального приспособления. Газопроницаемость смесей с ДС-РАС и на контакте Петрова с мылонафтом на глубине 50 мм уже через минуту после заливки металла начинает быстро восстанавливаться и в последующие две минуты поднимается от 0—80 ед. до максимальных значений, что свидетельствует о полном разрушении в смеси пены.

Фазовые превращения в ЖСС с жидким стеклом

При высоких температурах и их связь с технологическими

Свойствами смесей

Поведение ЖСС с жидким стеклом и двухкальциевым силикатом при нагреве и охлаждении, протекание физико-химических процессов в высокотемпературной области в значительной мере определяют такие важные для практики применения жидких смесей свойства, как выбиваемость, податливость, деформация. Некоторые представления об этих процессах и особенностях формирования перечисленных выше свойств можно получить при изучении фазовых превращений в смеси при нагреве и охлаждении, а также при изучении прочности смесей при высоких температурах и после охлаждения.

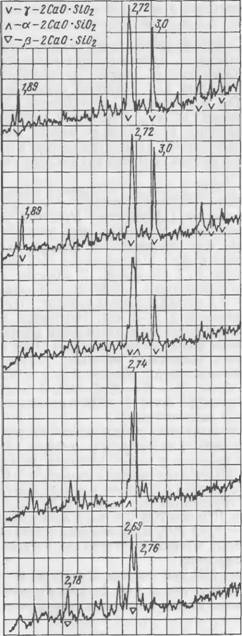

Фазовые превращения в смесях в интервале температур от 20 до 1000° С исследовали с помощью рентгеноструктурного метода [14]. Для этой цели применяли дифрактометр УРС-50И, снабженный нагревательной приставкой. Выдержка при температуре опыта составляла 30 мин. Для исследований готовили композиции, состоящие из жидкого стекла и отвердителя (без наполнителя), взятых в соотношении 1 : 1 (по массе). В качестве отвердителя применяли феррохромовый шлак и нефелиновый шлам, а также синтезированные у- и (i-двухкальциевый силикат. Продолжительность твердения композиций 2—3 дня. Изучаемые композиции в виде мелкого порошка набивали в платиновый держатель, который придавал образцам форму диска диаметром 11 мм и толщиной 1 мм. Изучали пять различных образцов: образец 1 — у — — 2Ca0Si02 (синтезированный); образец 2 — у — 2Ca0-Si02 + + жидкое стекло; образец 3 — р — 2Ca0Si02 + жидкое стекло; образец 4 — феррохромовый шлак + жидкое стекло; образец 5 — нефелиновый шлам + жидкое стекло.

Полученные рентгенограммы представлены на рис. 99—103. Рентгенограммы чистого у — 2Ca0-Si02 (образец 1, рис. 99) свидетельствуют о том, что у — C2S устойчив до температуры <=«900° С. При этой температуре наряду с линией v — C2S появляется линия а — C2S, которая сохраняется до температуры 1000° С. После охлаждения образец состоит из Р — C2S.

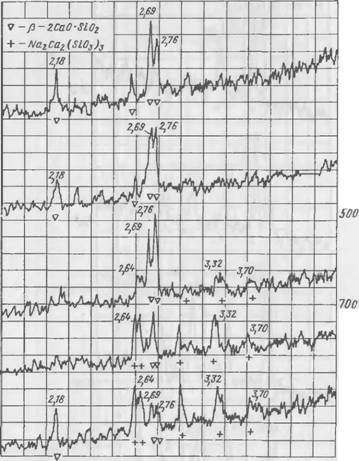

В образце 2 (рис. 100) при 700° С и выше происходят постепенное уменьшение у — 2Ca0 Si02 и образование нового соединения, вероятно, Na2Ca2(Si03)3, которое устойчиво при нагреве до 1000° С и последующем охлаждении.

В образце 3 (рис. 101) при нагреве количество р — C2S (диф — фракционные максимумы: Din = 2,69 А; 2,76 А) уменьшается и начинается образование двойного силиката такого же состава, как и в образце 2.

|

|

|

800 |

|

1000 |

|

Рис. 99. Рентгенограмма образца 1 (чистого V—2Ca0-Si02) |

|

20 С |

|

900 |

|

Го сохл |

|

. |

Рис. 100. Рентгенограмма образца 2 (у—2Ca0-Si02-f — + жидкое стекло)

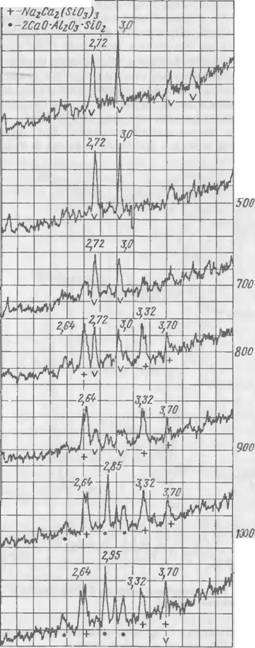

На рентгенограммах образца 4 (рис. 102) при 20° С основными линиями являются линии у — C2S (d/n = 2,72 А, 3,0 А). При нагреве, начиная с 700° С, эта кристаллическая фаза постепенно убывает, одновременно происходит образование двойного сили-

|

|

|

20 С |

|

1000 |

|

20 С охп. |

|

Рис. 101. Рентгенограмма^ образца 3 (Р—2СаО ■ Si02 -]- жидкое стекло) |

Ката Na2Ca2(Si03)3. При 1000° С возникает еще одна кристаллическая фаза, по-видимому, геленит 2Ca0 Al203 Si02 (линия 2,85 А), который сохраняется при охлаждении до комнатной температуры.

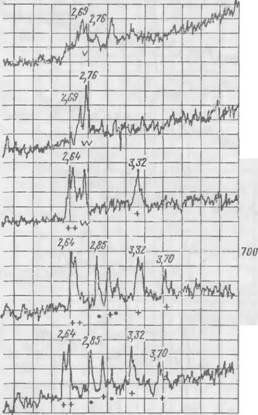

В образце 5 (рис. 103) так же, как и в образце 4, образуется двойной силикат и геленит.

Ознакомление с тройной диаграммой состояния системы Na20—СаО—Si02 [77, 86] подтверждает возможность образования

|

|

|

4-l-zca0SL0z |

|

20°C |

|

20 Сохл. |

|

Рис. 102. Рентгенограмма образца 4 (феррохромовый шлак 4- жидкое стекло |

|

193 |

7 П. А. Борсук

Соединения Na20 -2СаО -3Si02[Na2Ca2(Si03)3]; температура его плавления 1280° С. То же самое можно сказать и о гелените 2СаО х X А1203 Si02, который образуется в системе СаО—А12Оэ—Si02 [77, 86]. Температура плавления геленита 1550° С.

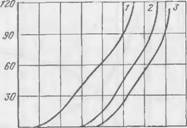

Образование в области высоких температур новых тугоплавких соединений должно оказать влияние на прочность смеси в высокотемпературной области и в охлажденном состоянии. Для проверки этого изучали прочностные свойства ЖСС при нагреве до высоких температур и после охлаждения (рис. 104 и 105).

Для сравнения параллельно изучали два других состава смеси — смесь 2 (без шлака с ДС-РАС) и смесь 3 (без шлака и без

|

|

|

20°С |

|

500 |

|

WOO |

|

20 С охп. |

|

Рис. 103. Рентгенограмма образца 5 (нефелиновый шлам жидкое стекло) |

ДС-РАС), отверждавшиеся С02; образцы уплотняли на лабораторном копре (после опадания в смеси пены).

Прочность ЖСС при температурах до 700° С в несколько раз ниже прочности двух других смесей (рис. 104). При температурах

в диапазоне примерно 750—950° С для жидкой смеси появляется второй небольшой максимум прочности, в то время как прочность смесей, обработанных углекислым газом, при тех же температурах равна нулю.

Особенно большая разница наблюдается в прочности жидкой смеси 1 и смеси 2, продутой С02 после охлаждения (рис. 105). В отличие от смеси 2, имеющей два больших максимума прочности (при 200 и 800° С) в смеси 1 максимумы прочности выражены очень слабо; при этом второй максимум смещен в область более высоких температур.

Характер изменения прочности жидких смесей как в нагретом, так и в охлажденном состоянии можно объяснить, исходя из структуры смесей и из природы фазовых превращений. Более низкие прочности ЖСС как при нагреве, так и после охлаждения объясняются в первую очередь их повышенной пористостью. Образование при температурах выше 700° С новых, относительно тугоплавких соединений, в частности двойного силиката

|

Б см, кгс/см 35 |

|

20 200 Ш 600 800 1000 "С |

|

Рис. 104. Прочность смесей при высоких температурах: |

|

/ — ЖСС с жидким стеклом и шлаком (р = 1,37 г/см8); 2 — набивная смесь без шлака с ДС-РАС + С02 (р = 1,60 г/см, 3 — набивная смесь без шлака и без ДС-РАС -(- СО, (р = 1,60 г/см»); |

|

7* |

|

195 |

Na2Ca2(Si03)3, по-видимому, сопровождается повышением вязкости жидкой фазы, появляющейся в результате расплавления

Непрореагировавшей части жидкого стекла. Это должно привести к возрастанию прочности смеси, которое и фиксируется на кривой 1 (см. рис. 104) при температуре 750—950° С.

Причиной возникновения второго максимума прочности в обычных жидкостекольных смесях (рис. 105) является образование

В системе при нагреве до температуры выше 600° С жидкого расплава, взаимодействующего с поверхностью кварцевых зерен и придающего смеси после охлаждения высокую прочность [38]. В ЖСС при высоких температурах должно быть меньше жидкой фазы, так как большая часть жидкого стекла расходуется на образование гидросиликатов. По мере возрастания в системе новых тугоплавких соединений — двойного силиката и геленита — будет происходить дальнейшее уменьшение количества жидкой фазы и повышение ее вязкости. Закономерным следствием протекания этих процессов должно быть снижение прочности жидких смесей после охлаждения и смещение второго максимума в область более высоких температур.

Из изложенного следует, что выбиваемость ЖСС на жидком стекле со шлаком и шламом должна быть значительно лучше, чем выбиваемость обычных жидкостекольных смесей. Это полностью подтверждается исследованиями и производственной практикой. Вполне вероятно, что на улучшение выбиваемости ЖСС оказывают влияние и полиморфные превращения двухкальциевого силиката, протекающие с изменением плотности, при которых в пленках связующего могут возникнуть напряжения, снижающие прочность смеси.

Образование новых фаз при высоких температурах, по-видимому, накладывает отпечаток и на процессы деформации жидкой

Самотвердеющей смеси. Исследование проводили в ЦНИИТмаш В. С. Андрианов и И. В. Валисов — ский. Кривая деформации ЖСС на жидком стекле с феррохромовым шлаком обычного состава приведена на рис. 106 Деформацию смесей определяли на стандартном образце диаметром 50 мм и высотой 50 мм под давлением 0,5 кгс/см2. Образец нагревали в течение 15 мин при температуре опыта. Остановка на кривой деформации в интервале температур 700—950° С свидетельствует о некотором упрочнении смеси в этой температурной области при образовании новых соединений.

Что касается податливости ЖСС при высоких температурах, то, судя по кривым рис. 104 и 105, она должна быть значительнолуч — ше, чем у пластичных жидкостекольных смесей. Это также подтверждается практикой применения жидких смесей. С помощью ЖСС удается полностью устранить горячие трещины на тонкостенных стальных отливках, образующиеся при применении смесей других составов.

>КСС на жидком стекле выбиваются значительно легче жидко — стекольных смесей, отверждаемых углекислым газом. Однако их выбиваемость следует признать затруднительной, особенно при изготовлении стальных отливок. Поэтому с появлением и быстрым распространением на заводах жидких смесей много внимания уделялось улучшению их выбивки.

Выбиваемость смесей принято оценивать работой разрушения образцов смеси диаметром 50 мм и высотой 30 мм, заключенных в гильзу, на лабораторном копре после их нагрева до температуры опыта, выдержки при данной температуре в течение 40 мин и последующего охлаждения [38]. В работе [18] о выбиваемости судили по числу ударов копра, необходимых для пробивки насквозь стандартного образца из жидкой смеси в технологической пробе, залитой чугуном.

Большое влияние на выбиваемость смесей оказывает содержание в ней жидкого стекла и величина его модуля. По данным работы [9], снижение количества жидкого стекла в смеси на 1% уменьшает работу выбивки в области температур 1000—1200° С почти в 2 раза. Поэтому содержание жидкого стекла в смеси необходимо снижать до минимально возможного уровня, исходя из требуемых прочностных и технологических характеристик смеси.

Повышение модуля стекла также заметно улучшает выбиваемость смесей. По тем же данным, увеличение модуля с 2,7 до 2,98 снижает работу выбивки при 1200° С более чем в 2 раза. Дальнейшее повышение модуля с 2,98 до 3,27 дополнительно уменьшает работу выбивки также почти в 2 раза. Кроме того, исходя из механизма твердения жидкого стекла с двухкальциевым силикатом, высокомодульное стекло, по сравнению со стеклом среднего модуля, содержит больше молекул Si02, участвующих в формировании прочности, и позволяет получать более высокие прочностные характеристики при том же содержании связующего. Поэтому применяя высокомодульное стекло, можно дополнительно снизить его содержание в смеси и тем самым улучшить выбиваемость.

Тем не менее основные рекомендации по облегчению выбиваемости сводятся к введению в смесь самых разнообразных добавок органического и неорганического происхождения. Влияние органических добавок на разупрочнение смеси при высокой температуре объясняется их газотворным действием. Газы, образующиеся при сгорании или сухой перегонке добавок, частично разрушают затвердевшую или размягченную при нагреве пленку жидкого стекла, снижая прочность смеси после охлаждения. Так как органические вещества выгорают при температурах ниже 800° С, то и эффективное влияние на выбиваемость они могут оказывать при прогреве смеси до температур, не превышающих 800° С, т. е., главным образом, при изготовлении отливок из чугуна и цветных сплавов.

|

60 |

|

50 |

Из изложенного ясно, что органические добавки не могут оказать заметного влияния на выбиваемость смесей при изготов-

Лении стального литья, т. е. при сильном прогреве смеси. Больше того, углеродсодержащие материалы, вводимые в смесь для улучшения выбивки, могут взаимодействовать с поверхностными слоями отливки при высокой температуре из-за большой растворимости углерода в стали, что приводит к ухудшению качества поверхности отливки. Поэтому при прогреве смесей до температур выше 800° С, и в частности при изготовлении стального литья, для улучшения выбивки рекомендуется применять неорганические вещества, содержащие окислы. Al, Са, Ва, Mg и "др. [9]. Их действие основано на повышении температуры плавления вторичных силикатов, т. е. на сдвигании температуры образования второго максимума в область более высоких температур.

Из большого количества неорганических материалов, повышающих температуру плавления вторичных силикатов, в упоминавшихся работах более подробно изучены и рекомендованы для облегчения выбивки алюминийсодержащие материалы, такие, как А1203 и А1(ОН)3, в количестве до 3%. Глиноземсодержащей добавкой может быть также огнеупорная глина. Сюда же относится и алюминиевая пудра, которую можно вводить в смесь до 0,3%. При добавке 3% глины абсолютная величина второго максимума выбивки снижается почти в 2 раза по сравнению со смесью без глины. Однако глина, даже при таком содержании, несколько снижает текучесть и прочность; для восстановления текучести необходимо увеличивать общую влажность смеси. Чистый А1203 требует еще большего дополнительного увлажнения смеси и заметно снижает прочность. Лучше других из этой группы добавок является А1(ОН)3 (рис. 107, кривая 4), которая, не оказывая влияния на физико-механические свойства смеси, существенно улучшает выбиваемость — второй максимум выбивки значительно ниже (примерно в 2,5 раза), чем в смеси с глиной. Аналогичным образом влияют на выбиваемость такие соединения, как СаО, СаС03 (мел).

К материалам, содержащим окислы кальция, относится также 2Ca0-Si02, входящий в состав феррохромового шлака и нефелинового шлама. О том, что двухкальциевый силикат повышает температуру плавления вторичных силикатов, свидетельствует смещение второго максимума от температуры 1000° С (смесь для Сопроцесса) до 1200° С (ЖСС), что видно из рис. 107. В этом проявляется еще одно положительное воздействие на выбиваемость отвердителей жидких смесей—феррохромового шлака и нефелинового шлама.

Из неорганических материалов особенно благоприятное влияние на выбиваемость оказывает 1—2% гипса (рис. 107, кривая 3), который дается в смесь взамен соответствующего количества шлака или шлама. Следует однако заметить, что гипс несколько снижает огнеупорность смесей, а это в ряде случаев может сказаться на чистоте поверхности отливок. Данные по выбиваемости жидких самотвердеющих смесей на различных связующих приведены на рис. 108.

19 ноября, 2012

19 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике