Порошковые лакокрасочные материалы (лаки, краски, компаунды) — двухфазные дисперсные системы, в которых дисперсной фазой служат частицы пленкообразователя, пигментов и других нелетучих компонентов, а дисперсионной средой — воздух. Содержание последнего в разных типах красок составляет 40-90 % их объема. Присутствие воздуха в качестве разделяющей частицы среды обусловливает высокое межфазное натяжение. Оно составляет 20-50 мДж/м2, что в несколько раз больше, чем у дисперсий в жидких средах. Поэтому одним из определяющих процессов при пленкообразовании является вытеснение из межчастичного пространства воздуха и других газов и слияние частиц.

Формирование покрытий из термопластичных красок Связано с протеканием следующих процессов на поверхности субстрата:

1) ожижение — переход порошкового материала в капельно-жидкое состояние (расплав);

2) монолитизация — слияние частиц (капель);

3) физическое отверждение — переход материала из расплава в твердое состояние при охлаждении.

Обычно ожижение пленкообразователей проводят нагреванием.

Температурная зависимость вязкости расплавов полимеров описывается уравнением (1.6). Поэтому для каждого полимера экспериментально или расчетным путем по вязкости могут быть найдены примерные значения минимальной температуры пленкообразо — вания (Гпо).

Процесс слияния частиц с удовлетворительной скоростью проходит в вязкотекучем состоянии полимеров, когда их вязкость достигает 102-103 Па • с. Время полного слияния частиц (т1Ю) при заданной температуре может быть найдено по уравнению Френкеля:

Т1Ш = КцЯ/а,

Где К — постоянная; г| — вязкость полимера; Я — радиус частиц; о — поверхностное натяжение расплава на границе с воздухом.

Таким образом, чем больше поверхностное натяжение расплава полимера, меньше вязкость и радиус частиц, тем быстрее захлопываются поры между частицами и происходит их слияние.

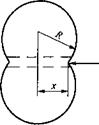

Поверхностная энергия АС, ЮВ, освобождающаяся в результате сокращения поверхности частиц при их слиянии, является функцией поверхностного натяжения расплава а, радиуса частиц Я и радиуса поверхности контакта частиц х (рис. 3.9):

|

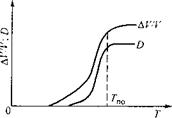

Рис. 3.9. Температурная зависимость изменения удельного объема А У/У и светопропускания Г> слоя порошкового материала |

![]()

|

Рис. 3.8. Схема слияния двух частиц (капель) при пленкообразовании |

![]() ДС1юв = °(““д)-

ДС1юв = °(““д)-

А Слов быстро уменьшается во времени в связи с ростом х и резким уменьшением капиллярных сил (капиллярное давление Ар = 2а/р).

Процесс слияния частиц обычно контролируют по изменению отношения Х/я, удельного объема А V/V, оптической плотности, све — тоотражения, теплопроводности, электрической проводимости, звукопроницаемости слоя порошка. Поскольку полимерам свойствен массоперенос по механизму вязкого течения, временная зависимость этих показателей имеет следующий вид:

(х/Ю2 = Ат|Ю,

А У/ У = Вт1Юу

Где А и В — постоянные.

Оценивая изменение свойств порошкового материала при нагревании, можно судить о завершенности процесса и определить значения минимальной температуры Тио (рис. 3.9) и продолжительности т1Ю пленкообразования; они экспоненциально связаны между собой:

Тпо = АеЕп°т’по.

Таким образом, формирование покрытий из любого порошкового пленкообразователя может быть проведено в широком интервале температур, однако продолжительность процесса при этом сильно различается. Например, покрытия из поливинилбутиральной краски можно получить при 170 и 250 °С, время слияния частиц при этом составляет соответственно 30 и 3 мин.

Скорость слияния частиц можно регулировать путем изменения их размера, вязкости и поверхностного натяжения расплава полимера. Высокодисперсные порошки формируют покрытия значительно

быстрее и при более низких температурах, чем грубодисперсные. Например, покрытия из порошковой полиэтиленовой краски с частицами 1-5 мкм легко образуются при 180-190 °С, при размере частиц 50-250 мкм необходимо нагревание до 220-240 °С. Вязкость — наиболее легко регулируемый параметр — снижают использованием пленкообразователей с меньшей молекулярной массой, введением пластификаторов, модификаторов, применением более высоких температур. Наполнение отрицательно сказывается на пленкообра — зовании.

Наиболее медленно и при высокой температуре формируются покрытия из полимеров с большой молекулярной массой, особенно фторопластов (в этом случае сплавление проводят при температурах 300-350 °С в течение 20-40 мин). Напротив, слияние частиц полиамидов протекает при 250 °С всего за 3-5 мин вследствие образования более низковязких расплавов.

Заключительная стадия формирования покрытий — охлаждение, при этом полимер переходит из вязкотекучего состояния в стеклообразное или кристаллическое.

Формирование покрытий из термореактивных красок. Процессы ожижения и монолитизации частиц термореактивных составов протекают аналогично процессам в термопластичных составах, но при более низких температурах (120-125 °С) и значительно быстрее (2-3 мин). Это связано с олигомерной природой их пленкообразователей. Олигомеры требуют, однако, химического отверждения, что достигается преимущественно тепловым воздействием, а для некоторых материалов фото — или радиационно-химическим.

При получении таких покрытий лимитирующей стадией плен — кообразования является образование пространственно-сшитого полимера. Реакция "сшивания", связанная с ростом вязкости системы, должна протекать лишь после завершения процесса слияния частиц, в противном случае не удается получить качественных покрытий. Общее время формирования покрытия в этом случае складывается из времени слияния частиц тс и времени образования пространственной (трехмерной) структуры пленки хтр:

Тцо — Тс "I"

При технологической оценке процесса к этому времени неизбежно прибавляются затраты времени на нагревание полимерного материала и подложки до тпо и их последующее охлаждение до комнатной температуры.

Нагревание обычно проводят при температурах 160-200 °С (на 120-140 °С выше Тс порошкового состава). По мере нагревания вязкость

Рис. 3.10. Зависимость вязкости рас — Л-Иа-с Плавов разных порошковых красок от продолжительности формирования покрытий при температуре 200 °С

|

Время, мин |

Расплавов сначала уменьшается, достигая значений 5-20 Па • с, затем быстро возрастает в связи с протеканием реакции сшивания (рис. 3.10).

Расплавов сначала уменьшается, достигая значений 5-20 Па • с, затем быстро возрастает в связи с протеканием реакции сшивания (рис. 3.10).

Нарастание вязкости прекращается при использовании всех функциональных групп, или при значениях Тс пленки, превышающих температуру отверждения.

Разные виды красок по-разному ведут себя в реологическом отношении (рис. 3.10). Чем ниже достигаемая вязкость и более продолжительное время сохраняется ее минимум (рис. 3.10, кривая 3), тем большее время расплав контактирует с подложкой, обеспечивая улучшенное ее смачивание и растекание. Высокий уровень вязкости с малым временем ее сохранения (рис. 3.10, кривые i, 2) свойствен высокореакционным составам с коротким циклом отверждения. Такой вариант полезен в отношении энергосбережения при получении покрытий.

Имеются разные пути регулирования режимов отверждения, в том числе рецептурный (применение более активных отвердителей и ускорителей отверждения, комбинация смол с разной молекулярной массой, введение модификаторов и регуляторов розлива) и технологический (повышение интенсивности нагрева, применение дополнительных энергетических воздействий).

Важным фактором при получении покрытий из термореактивных красок является полнота отверждения, т. е. образование трехмерной сетки, отвечающей максимуму требуемых свойств. Критериями ее оценки могут служить механические свойства покрытий, степень набухания и растворения, Гс, тепловой эффект отверждения и др. Наиболее часто о полноте отверждения судят по разности температур стеклования отвержденной пленки Т°с и неотвержденной Г“° (или исходной краски). Для разных покрытий значения АТс лежат в пределах от 10 до 80 °С.

ДГС = Т°с- Г"°.

5—407

Формирование покрытий из порошковых красок может быть проведено не только путем нагревания, но. и при дозированном воздействии на порошок растворителем (парами или аэрозолем). Роль растворителя могут выполнять также летучие отвердители, мономеры и вещества, химически взаимодействующие с компонентами порошкового состава.

При контакте указанных агентов с порошковым материалом, находящимся на подложке, происходит их сорбция, при этом вязкость образующихся растворов понижается. При значении вязкости порядка 103 Па • с происходит коалесценция частиц с образованием жидкой (в случае растворителей) или твердой (в случае отвердителей и мономеров) пленки. Растворитель удаляют высушиванием. В зависимости от типа пленкообразователя (олигомер, аморфный или кристаллический полимер) и активности растворителя или полимери — зующегося мономера пленка формируется при объемном содержании последних от 15 до 30 %.

Способ формирования покрытий с участием растворителей и мономеров относится к числу низкотемпературных (покрытия получают при 20-120 °С). Он удобен для окрашивания изделий из нетермостойких материалов (древесина, картон, пластмассы). Препятствием для его широкого применения, однако, служат экологические соображения — необходимость применения растворителей и мономеров, нередко токсичных и огнеопасных.

3 апреля, 2013

3 апреля, 2013  editor

editor  Опубликовано в рубрике

Опубликовано в рубрике