Электроосаждение — один из наиболее прогрессивных способов нанесения лакокрасочных материалов, заключающийся в осаждении (отложении) лакокрасочного материала в виде концентрированного осадка на поверхности изделий под воздействием постоянного электрического тока. Осаждение осуществляется в результате приобрете

ния частицами лакокрасочного материала, находящимися в электропроводящей жидкой среде, электрического заряда, противоположного по знаку заряду покрываемого изделия. Если лакокрасочный материал способен в данной среде переходить в ионное состояние, то его перенос осуществляется за счет заряда ионов — катионов или анионов.

Впервые явление электроосаждения наблюдал профессор МГУ Ф. Ф. Рейс в 1808 г., изучая действие электрического тока на дисперсии твердых неорганических веществ в воде. Это явление было использовано в дальнейшем для разработки технологии электрофоретического осаждения различных материалов, нашедшей применение в технике, медицине, биологии и т. д. Так как ассортимент дисперсионных красок был мал, способ имел ограниченное применение в технологии лакокрасочных покрытий.

В начале 1960-х годов была выявлена возможность нанесения способом электроосаждения водоразбавляемых лакокрасочных материалов (растворов). Начиная с этого времени, способ приобрел исключительную популярность и стал развиваться особенно быстрыми темпами. Сначала использовалось анодное электроосаждение, а с 1979-1980 гг. широкое внедрение получил катодный процесс.

В настоящее время электроосаждение имеет доминирующее значение в автомобилестроении (почти все выпускаемые в мире автомобили окрашиваются с применением этого способа), сельскохозяйственном машиностроении, приборостроении и других отраслях, характеризующихся массовым (поточным) производством изделий.

Способ электроосаждения позволяет механизировать и автоматизировать окрасочный процесс, покрывать изделия достаточно сложной конфигурации, получать плотные покрытия равномерной толщины по всей поверхности. Способ производителен и экономически выгоден, особенно при больших объемах окрасочных работ. Так, стоимость окрашивания электроосаждением 1 м2 поверхности изделий в автомобильной промышленности приблизительно на 25 % меньше, чем электростатическим распылением, и на 50 % — пневматическим распылением. Ограничения способа электроосаждения заключаются в специфике применяемых лакокрасочных материалов, сложности и большой стоимости оборудования, возможности получения только однослойных покрытий, причем на изделиях из токопроводящих материалов.

Электрофоретическое нанесение дисперсий

Основы способа. Электроосаждение из дисперсий связано с переносом частиц в неподвижной жидкой среде к одному из электродов — аноду или катоду. В зависимости от того, чем служит окрашиваемое изделие — анодом или катодом, различают Анодное осаждение (анофорез) Или Катодное (катофорез). Необходимым условием для электроосаждения является наличие электропроводящей среды. Поэтому данным способом наносят водные и органодисперсии полимеров и олигомеров: в случае органодисперсий дисперсионной средой служат жидкости с высокой диэлектрической проницаемостью (спирты, кетоны, амиды, смеси гидрофильных растворителей с водой).

Электрофорез — типичный гальванический процесс, однако он отличается от электроосаждения металлов тем, что происходит не в растворах. Заряд, возникающий на частицах при электрофорезе, обусловлен наличием на их поверхности полного диффузного двойного электрического слоя в результате адсорбции из жидкой среды ионов, ПАВ, молекул растворителя, воды или других веществ или ионизации поверхностных молекул пленкообразующего вещества. Свойства и особенности образующихся адсорбционных слоев определяют их поляризуемость, направление, скорость переноса и коагуляции дисперсных частиц и, соответственно, выход и качество образующегося электрофоретического осадка. Так, если применить в полимерных водноспиртовых дисперсиях анионоактивные ПАВ, например натриевую соль карбоксиметилцеллюлозы, то при получении покрытий осадок будет образовываться на аноде, в случае катионоактивных ПАВ, например диметилдиоктадециламмонийхлорида [(СНз)2Н(С18Нз7)] -НС1, осаждение происходит на катоде. Роль зарядчика могут выполнять также водорастворимые олигомерные пленкообразователи анионо — и катионоактивного типа.

При отсутствии ПАВ в средах с большой диэлектрической постоянной (вода, спирты) частицы, как правило, приобретают отрицательный заряд и осаждаются на аноде. Анодное осаждение наиболее распространено на практике. Однако этот процесс связан с анодным растворением металла. Катодное осаждение в этом отношении имеет преимущество перед анодным. Особенность катофореза заключается и в том, что он позволяет проводить одновременно электролиз солей металлов, растворенных в дисперсионной среде, и тем самым обеспечивать соосаждение металлов с полимерами, т. е. получать металлополимерные покрытия. При катафоретическом осаждении полимеров происходит выделение на катоде водорода, который, препятствуя окислению полимеров, в то же время отрицательно влияет на сплошность покрытий.

Способом электрофореза можно наносить не только индивидуальные полимеры и олигомеры, но и лакокрасочные композиции, которые должны быть тщательно гомогенизированы, чтобы не происходило избирательного осаждения компонентов. Важное требование к дисперсионным составам — их стабильность, т. е. высокая кинетическая и агрегативная устойчивость в момент нанесения.

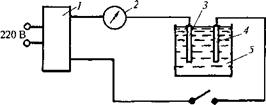

Технология получения покрытий. Способом электрофоретического осаждения получают покрытия из водных и органических дисперсий самых разных пленкообразователей: фторопластов, полиэтилена, полипропилена, поливинилхлорида, поликапроамида, полиак — рилонитрила, каучуков, битумов и т. д. Для их нанесения применяют установки периодического или непрерывного действия (рис. 7.33). Противоэлектродом в установках служат пластины из стали, меди или металлический корпус ванны.

Возможны два способа нанесения материалов: при постоянном напряжении и при постоянном токе. В первом случае получаются более тонкие покрытия, чем во втором.

Процесс электроосаждения характеризуется: условным выходом по току (отношением массы покрытия к количеству электричества, пошедшего на его образование), выходом осадка (количество осадка, приходящееся на единицу поверхности), толщиной и равномерностью покрытия по толщине.

Выход осадка обычно увеличивается с ростом концентрации диспергированных частиц и продолжительности осаждения. Особенно большое влияние на выход осадка оказывают электрокинетический потенциал частиц дисперсии и приложенное напряжение. Электрофоретическая подвижность частиц (У связана с их электрокинетиче — ским потенциалом С, следующей зависимостью:

И=еЦ№4щ,

Где 8 — диэлектрическая проницаемость среды; АЕ — градиент потенциала внешнего поля; Ц — вязкость среды.

Важное значение имеют природа поверхности покрываемого металла и способ ее подготовки. Например, крупнокристаллические

|

Рис. 7.33. Принципиальная схема установки для электрофоретического нанесения лакокрасочных материалов: 1 — источник постоянного тока; 2 — гальванометр; 3 — изделие; 4 — противоэлек — трод; 5 — ванна с лакокрасочным материалом |

|

Э 03 |

|

Время, мин |

|

Напряжение, В 50-300 Температура, °С 20-40 Продолжительность осаждения, с 30-300 Толщина покрытий, мкм 10-200 |

|

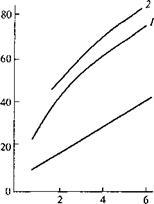

Рис. 7.34. Зависимость выхода электрофоретического осадка органодисперсии поливинилхлорида от продолжительности осаждения на поверхности стали, механически обработанной (1), покрытой слоем мелкокристаллических (2) и крупнокристаллических (3) фосфатов Фосфатные покрытия на стали, в отличие от мелкокристаллических, резко ухудшают осаждение (рис. 7.34). Опытным путем установлены оптимальные условия электрофоретического нанесения дисперсионных материалов: Концентрация материала, Вязкость по ВЗ-246, с pH среды |

|

10-50 15-40 6,5-8,5 10-40 |

|

Плотность тока, А/м |

Полученный при осаждении осадок представляет собой слой не- скоалесцировавших и скоалесцировавших частиц, содержащий до 80 % и более твердого вещества. Окончательное формирование покрытия происходит в результате удаления остатков дисперсионной среды и аутогезии частиц; это может быть осуществлено при нормальной температуре или лучше при нагревании.

Низкое содержание растворителей в осадке и соответственно малые их потери — несомненное достоинство способа электрофоретического нанесения материалов.

Электроосаждение лакокрасочных материалов из водных растворов

Основы способа. Процесс электроосаждения лакокрасочных материалов на основе водорастворимых пленкообразователей имеет ряд особенностей: он протекает в водных средах, не связан с электрохимическим разрядом (в отличие от гальванических процессов), сопровождается химическими превращениями пленкообразователя на электроде или в приэлектродном пространстве (в отличие от электрофоретического осаждения). Для нанесения пригодны пленкообразующие вещества, способные после нейтрализации в водной среде диссоциировать на ионы с образованием полианионов:

Я(СООК)„ ^ К(СОО~)„+пК

Или поликатионов:

К(ЫНА)„ ^ 11(ЫН+)„+лА~, где К+ — катион (ЫН^, И/ИНз, Ме+); А~- анион кислоты.

Анодное электроосаждение. До недавнего времени определяющим являлось анодное осаждение, проводимое с использованием карбоксилсодержащих пленкообразователей. В Настоящий период анодное осаждение все более уступает катодному; разработаны и соответствующие поликатионные пленкообразователи.

Основными электрохимическими процессами, протекающими при анодном осаждении в водной среде, являются: электролиз воды

Н20 — 0,502 + 2Н+ + 2е и анодное растворение металла

Ме -► Мей+ + ае.

Помимо этих процессов могут протекать и другие — анодное окисление металла (например, при окрашивании алюминия), декар — боксилирование и окисление пленкообразователя (при больших потенциалах анода).

В прианодном пространстве в результате электролиза воды pH раствора резко понижается (приблизительно до 2). Благодаря накоплению ионов водорода и металла создаются благоприятные условия для образования кислотной и солевой форм пленкообразующего вещества:

ЩСОО~)„+пН+ — Я(СООН)Д,

11(0)0"),, + П/аМе+ — ^СООШе*,*;.

Поскольку степень ионизации образующихся продуктов мала, они осаждаются в виде нерастворимых осадков на поверхности анода, которым служит покрываемое изделие.

Образование кислотной или солевой формы определяется многими факторами, важнейшими из которых являются природа покрываемого металла и характер его поверхности. Различают три группы металлов в зависимости от того, по какому механизму происходит на них осаждение пленкообразователей.

К первой группе относят нерастворимые и пассивирующиеся в процессе электроосаждения металлы (Р^ А1, пассивированное Ре). Главным электрохимическим процессом в этом случае является электролиз воды; осадок формируется в основном из кислотной формы пленкообразующего вещества (поликислот). Во вторую группу входят металлы, характеризующиеся повышенной склонностью к анодному растворению при используемых потенциалах {Ъп, N1, Ag, Бе).

В этом случае кроме разложения воды электричество расходуется на растворение металла, но концентрация образующихся ионов недостаточно велика, поэтому осаждение пленкообразователя осуществляется в кислотной и солевой формах с преобладанием первой из них. Третью группу составляют медь и ее сплавы. Для них характерно сильное анодное растворение, отсутствие пассивации и образование осадка в виде средних и основных солей.

Различные по природе катионы обладают неодинаковой коагулирующей способностью, что проявляется в структуре и свойствах осадков и образующихся из них пленок. Структура осадков имеет обычно глобулярную природу, причем размеры глобул лежат в интервале 0,01-10 мкм.

Выход осадка зависит от продолжительности электроосаждения и от количества поглощенного электричества (рис. 7.35) и лимитируется электрическим сопротивлением полученного слоя. Изоляция анода приводит к резкому уменьшению плотности тока и снижению скорости электроосаждения. Таким образом, электроосаждение можно рассматривать как процесс с саморегулирующимися значениями толщины и сплошности покрытий. При анодном осаждении покрытия, сформированные из кислотной формы пленкообразователя, имеют более высокие механические и защитные свойства, чем покрытия, полученные из солевой формы.

Катодное электроосаждение. При катодном электроосаждении используют водорастворимые пленкообразователи, образующие при диссоциации поликатионы. В процессе осаждения протекают следующие реакции в прикатодном пространстве:

Н20 + е —► 0,502 + ОН-,

/Сн—йна2 + он — /Сн— ия2 + н2о.

|

X, мин Акл |

Последняя реакция, связанная с превращением пленкообразователя, обусловлена повышением содержания ионов ОН" в прикатодном пространстве (pH достигает 9-10). Образующиеся при этом олигомерные

Последняя реакция, связанная с превращением пленкообразователя, обусловлена повышением содержания ионов ОН" в прикатодном пространстве (pH достигает 9-10). Образующиеся при этом олигомерные

Рис. 7.35. Зависимость выхода электрофоретического осадка С от количества электричества С2 (2) и продолжительности т (2) электроосаждения водорастворимой грунтовки ФЛ-093 при постоянной плотности тока и температуре 25 °С

Основания нерастворимы в воде и отлагаются на катоде в виде осадка.

Наряду с указанными процессами возможно катодное восстановление оксидов металлов за счет присутствующих в растворе ионов гидроксония:

МеО + 2НэО+ + 2е ^ Ме + ЗН20.

Восстановлению подвержены, в частности, оксиды железа, алюминия, меди, никеля.

Таким образом, в отличие от анодного процесса, при катодном не происходит растворения металла и его фосфатов (если поверхность предварительно отфосфатирована); также исключается окисление пленкообразователей. В этом главные достоинства катодного осаждения перед анодным. Вместе с тем восстановительные процессы, приводящие к разрушению оксидных пленок на поверхности металлов, не всегда благоприятно сказываются на защитных свойствах покрытий. Так, катодные покрытия на алюминии не имеют существенных преимуществ перед анодными, тогда как на стали солестойкость катодных покрытий в 2 раза и более выше, чем анодных.

Лакокрасочные материалы. В зависимости от того, проводят электроосаждение анодное или катодное, применяют соответствующие лакокрасочные материалы. Они должны обладать необходимой рассеивающей способностью, электрической проводимостью и другими требуемыми свойствами.

Рассеивающая способность — это свойство лакокрасочного материала осаждаться равномерным слоем на поверхности изделий сложной конфигурации, в том числе и в труднодоступных местах. У разных материалов рассеивающая способность, определяемая по методу фирмы "Фиат" (глубина проникновения в экранированной ячейке), колеблется от 7 до 15 см. При низкой рассеивающей способности лакокрасочного материала возникают затруднения при окраске сложных по форме изделий, и требуется установка дополнительных электродов. Особенно это относится к материалам анодного осаждения. Существуют оптимальные значения концентрации С рабочих растворов и pH:

С, % pH

Анодное осаждение 8-15 7,0-8,5

Катодное осаждение 10-20 5,8-8,0

Удельная объемная электрическая проводимость применяемых для электроосаждения лакокрасочных материалов обычно составляет 0,1-0,5 См/м. Повышение электрической проводимости ванны — признак загрязнения посторонними электролитами.

Для нанесения способом анодного электроосаждения наибольшее применение получили следующие соединения: малеинизированные масла, малеинизированные полибутадиены, малеинизированные эпоксиэфиры, акрилатные олигомеры с карбоксильными группами. Примером отечественных материалов могут служить грунтовки В-КФ-093, В-КЧ-0207. Эти материалы выпускаются в виде нейтрализованных концентратов и кислых водонерастворимых паст с содержанием сухого остатка (до стадии разведения) 40-75 %. Нейтрализующими агентами для них служат алифатические амины (триэтиламин, три — этаноламин и др.), а также аммиак.

Перечень катодных пленкообразователей значительно меньше, чем анодных. Для их получения в основном применяют эпоксидные смолы. Модифицируя их аминоалканолами и полиаминами, получают аддукты — соединения, содержащие аминогруппы. Для обеспечения растворимости их нейтрализуют кислотами — муравьиной, уксусной, реже пропионовой или молочной. Примером таких грунтовок могут служить составы В-ЭП-01-01, В-ЭП-0196.

Достаточно широкое распространение получили олигомернополимерные составы для электроосаждения. Введение в олигомеры полимерных модификаторов — фторопластов, полиамидов, полистирола и др. — приводит к повышению рассеивающей способности и направленному изменению многих свойств покрытий.

Технология получения покрытий. Подлежащие окрашиванию изделия тщательно обезжиривают и при необходимости фосфати — руют (см. гл. 9). Для промывки изделий при подготовительных операциях применяют умягченную воду; при окончательной промывке используется обессоленная вода из расчета 2-10 л на 1 м2 обрабатываемой поверхности.

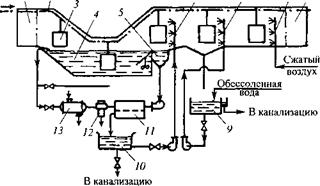

Нанесение покрытий осуществляется на установках периодического и непрерывного действия; последние получили наибольшее применение. На рис. 7.36 показана схема установки непрерывного действия для окрашивания изделий анодным электроосаждением с последующей их промывкой. Ванна соединена с отрицательным полюсом источника постоянного тока и является катодом; окрашиваемое изделие служит анодом, электрический ток подводится к нему через токосъемную шину, расположенную над ванной электроосаждения. Ванну обычно изготовляют из нержавеющей стали. Перемешивание лакокрасочного материала в ванне осуществляют циркуляционным насосом; в случае больших по объему ванн (более 2 м ) дополнительно устанавливают мешалки. Пену с поверхности ванны смывают в расположенный смежно с ванной переливной карман путем подачи части лакокрасочного материала вдоль зеркала ванны.

|

Рис. 7.36. Схема установки электроосаждения с применением ультрафильтрации: 1 — входной и выходной тамбуры; 2 — конвейер; 3 — изделие; 4 — ванна; 5 — сливной карман; 6 — контур промывки ультрафильтратом; 7 — контур промывки обессоленной водой; 8 — контур обдувки сжатым воздухом; 9 — бак для промывной воды; 10- бак для ультрафильтрата; И — установка ультрафильтрования; 12- фильтр; 13- теплообменник |

Изделия поступают в ванну на токопроводящих подвесках. Расстояние от поверхности изделий до стенок, днища и верхнего уровня краски в крупногабаритных ваннах не менее 300 мм, в ваннах объемом до 1,5 м3 — 150-200 мм. Окрашивание проводится при соблюдении следующих режимов:

|

Температура раствора, °С |

20-25 |

|

Напряжение, В |

30-350 |

|

Плотность тока, А/м2 |

20-50 |

|

Продолжительность осаждения, с |

60-120 |

|

Толщина покрытий, мкм |

15-30 |

"Оборачиваемость" ванны (время "выработки" ванны, или время полного обновления раствора) составляет обычно 0,5-1,5 мес. Заданная температура лакокрасочного материала (при окрашивании 1 м2 поверхности выделяется 400-800 кДж теплоты) поддерживается с помощью теплообменника.

Выходящие из ванны изделия с нанесенным слоем лакокрасочного материала промывают методом распыления деминерализованной (обессоленной) водой с целью удаления из слоя не перешедшего в осадок лакокрасочного материала. Завершающей стадией процесса является обдувка изделий горячим воздухом, продолжительность обдувки 30-90 с.

Примерно аналогичным образом проводится и катодное окрашивание. Ванны электроосаждения вместимостью 1 м3 и более для обеспечения безопасности работы имеют ограждения в виде остекленного туннеля и снабжены приточно-вытяжной вентиляцией. Управление автоматизированными установками электроосаждения дистанционное, осуществляется с пульта управления.

Важным элементом всех установок электроосаждения является оборудование для очистки промывных вод и приготовления деминерализованной воды. Цель очистки — регенерация лакокрасочных материалов из промывных вод. Она проводится посредством ультрафильтрации. В случае катодного электроосаждения предусматривается дополнительно диализ раствора с целью удаления накапливающейся у анода кислоты.

20 апреля, 2013

20 апреля, 2013  editor

editor

Опубликовано в рубрике

Опубликовано в рубрике