Струйная обработка изредка ассоциируется с очищением компонент и поверхностей. Все же применение этих технологий может обеспечить требуемую степень чистоты действенным и экологичным методом, а часто с дополнительными преимуществами.

Очистка компонент и поверхностей, обычно, отождествляется с мокроватыми хим процессами, и в почти всех случаях удаление загрязнений при помощи растворителей либо аква смесей вправду более экономически прибыльный метод. В то же время такие технологии, как очистка струей воды под давлением, очистка сухим льдом, лазерная либо струйная чистка, возможно окажутся действенными в других областях внедрения.

Очистительная способность струи воды под давлением

Очистка струей воды под низким либо высочайшим давлением применяется в почти всех технологических процессах, также в сфере технического обслуживания. Стандартные области внедрения — очистка изделий и снятие с их заусенцев при сборке автомобилей, производстве компонент для автопромышленности, производстве машин, устройств и гидравлического оборудования, потому что при помощи системы чистки струей воды под давлением обе задачки могут производиться в одном технологическом процессе. Данная разработка в особенности отлично подходит для обработки изделий, сделанных из сплавов легких металлов. Очистка струей воды под давлением позволяет снимать заусенцы, находящиеся в местах, обработка которых находится вне спектра технических и экономических способностей других технологий. Струя воды направляется на обрабатываемый участок изделия при помощи особых сопел, и это позволяет очищать такие недоступные места, как канавки и высверленные отверстия. Благодаря высочайшей кинетической энергии водяной струи с обработанной поверхности стремительно и накрепко удаляются не только лишь заусенцы, да и стружки и другие крепко сцепленные с изделием загрязнения.

Струя незапятанной воды под давлением также отлично подходит для очистки тиглей для выплавки титана и нержавеющих сталей. Шлак, образующийся в тиглях, обычно удаляется механически, при помощи щеток. Этот процесс не только лишь очень длителен и трудоемок, да и приводит к дополнительному износу. Применение систем чистки плавильных тиглей при помощи струи воды под давлением понижает продолжительность очистки до 5-20 минут. Механическое изнашивание исключается стопроцентно. Тигель перемещается к установке для чистки при помощи мостового крана. Очистка производится соплом, через которое выпускается вода под высочайшим давлением. Сопло подается в тигель при помощи телескопического механизма и перемещается повдоль всей внутренней поверхности тигля. Вода, подаваемая через крутящееся сопло, удаляет шлак так кропотливо, что дополнительной очистки не требуется. Особые программки перемещения сопла, созданные для тиглей различной формы, хранятся в памяти контроллера. Характеристики процесса, посреди которых давление воды, скорость подачи и путь перемещения сопла, количество циклов чистки на тигель, выбираются зависимо от формы тигля и степени его загрязнения. А дополнительное внедрение системы чистки воды позволяет экологично утилизировать техно воду.

Очистка сухим льдом

Очистка струей сухого льда (СO2, диоксид углерода), являясь сухим безотходным процессом, все более упрочняет свои позиции в бессчетных областях индустрии. Причинами этого стали технические достоинства и экологичность. СO2, не имеющий аромата, тусклый, негорючий и нетоксичный газ, применяемый в процессе струйной чистки, добывается из отходов хим и технологических процессов и подходящим образом очищается. Зависимо от температуры при атмосферном давлении С02 может находиться в жестком либо газообразном состоянии. Подача сухого льда на очищаемую поверхность происходит после ускорения пневматическим механизмом. Эффективность чистки базирована на одновременном термическом, механическом и сублимационном воздействии.

Очищаемая поверхность резко охлаждается при контакте с гранулками сухого льда с температурой около минус 78,5 °С, в итоге происходит охрупчивание и отслаивание грязищи. Этот эффект основан на различии коэффициентов теплового расширения материал изделия и загрязнений. Отделение загрязняющих частиц от поверхности происходит в итог механического воздействия ударяющихся о поверхность грану СО2. Отделившиеся от поверхности частички уносятся за предел! обрабатываемой зоны аэродинамической силой, создаваемой потоками углекислого газа и сжатого воздуха. Сублимация сухого льда увеличивает оба обозначенных выше эффекта, потому что в итоге резкого роста объема СО2 при пере ходе из твердого состояния в газообразное появляется ударная волна. Потому что сухой лед при атмосферное давлении испаряется стопроцентно после обработки остаются только удаленные с поверхности частички грязищи, не смешанные с другими субстанциями.

Внедрение С02 в качестве расходного материала очерчивает фундаментальные различия технологий струйной чистки жесткими и водянистыми субстанциями. Данный способ известен как очистка сухим льдом. Струйную очистку водянистой углекислотой обычно именуют очисткой сухим снегом. Струйная очистка сухим льдом не повреждает поверхность, потому что гранулки сухого льда либо кристаллы сухого снега владеют очень низкой твердостью, по этому можно обрабатывать составляющие и конструкции из мягеньких материалов.

В данной технологии употребляются гранулки сухого льда, форма которых припоминает зерна риса, либо гранулки другой формы. Гранулки сухого льда ускоряются потоком сжатого воздуха, возникающая струя направляется на очищаемую поверхность. Сухой лед делается в отдельной установке и транспортируется в теплоизолированных емкостях. Рассматриваемая разработка чистки струей сухого льда употребляется для очистки инструмента, литейных форм, машин и оборудования, также при техническом обслуживании. Почти всегда очистка проводится без подготовительного демонтажа компонента. Другие сферы внедрения: удаление покрытий, краски либо клейких частиц. Потому что сухой лед не электропроводен, вероятна очистка компонент без их отключения от сети электропитания. Ввиду непрерывной сублимации и гигроскопичности срок хранения сухого льда ограничен. Для устранения этого недочета используют так именуемые поточные грануляторы либо комбинированные системы (поточный гранулятор и струйный аппарат), в каких гранулки сухого льда выполняются конкретно перед очисткой.

В технологии чистки сухим снегом применяемая водянистая углекислота хранится под давлением в сосудах либо емкостях и преобразуется в сухой снег в итоге расширения на выходе из сопла. По этой причине для производства расходного материала дополнительного оборудования не требуется.

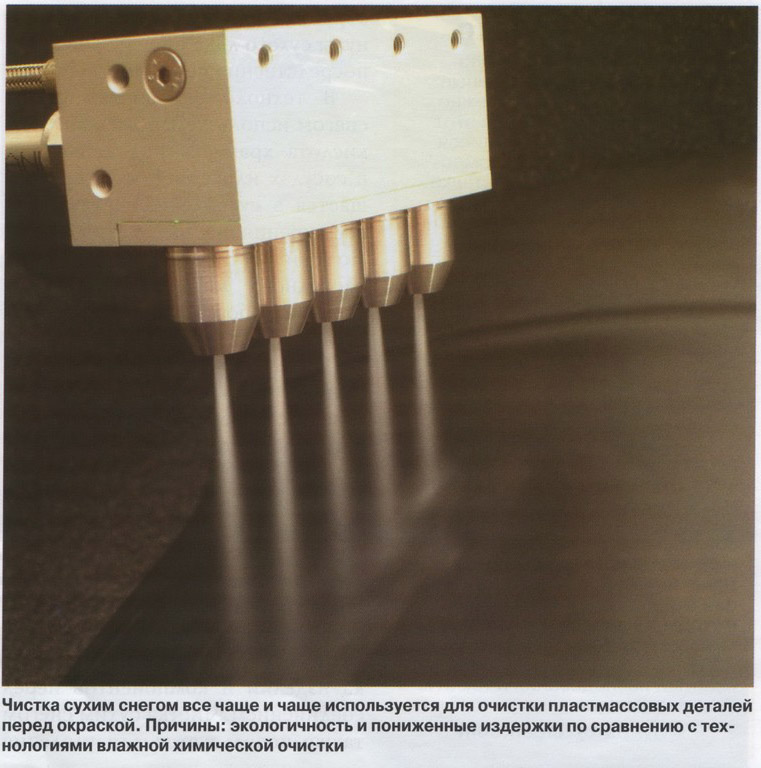

Разработка чистки сухим снегом просто поддается автоматизации. Более того, в системе отсутствуют подверженные износу передвигающиеся части, что наращивает готовность оборудования к работе. Обычной областью внедрения очистки сухим снегом является мягенькая очистка, очистка микрокомпонентов, к примеру, в оптической, электрической и микроэлектронной индустрии, также очистка изделий и компонент перед соединением. Очистка сухим снегом также употребляется для удаления загрязнений после процесса снятия заусенцев, также для селективной очистки многофункциональных областей компонент, таких как уплотнения, места соединений, свариваемые поверхности. Очистка сухим снегом все почаще и почаще употребляется заместо массивных моечных систем для очистки пластмассовых деталей — бамперов, решеток радиаторов и корпусов внешних зеркал, перед расцветкой и нанесением защитных покрытий. Причинами этого, кроме завышенной экологичности, являются значительно более низкие потребности в свободном пространстве, понижение вкладывательных расходов 50% и поболее низкие эксплуатационные расходы.

Чистка с испарением загрязнений

При применении лазера очистка обеспечивается за счет испарения загрязнений в итог воздействия высокоэнергетического излучения. Загрязняющие частички поглощают лазерное из лучение и греются. В итоге этого может быть появление последующих эффектов: резко повышение объема слоя загряз нений, который нужно удалить с поверхности; охрупчивание удаляемого слоя загрязнений в итоге выпаривания растворителей и воздействия крат ковременной ударной волны, которая появляется при расширение испарившихся веществ и удаляет загрязняющие частички с эффективностью, зависящей от материала и структуры слоя.

Для испарения загрязнений нужна высочайшая интенсивность излучения. В то же время термического воздействия на очищаемую поверхность реально избежать благодаря недлинному времени воздействия. На практике системы лазерной чистки владеют бессчетными преимуществами: отсутствие конкретного контакта, отсутствие расходных материалов, маленькое время воздействия, четкая локализация лазерного пучка либо очищаемой области, высочайшая регулируемость интенсивности излучения (параметр процесса), простота интеграции в систему производства благодаря простоте управления лазерным пучком, наименьшими расходами на утилизацию. Эти особенности делают лазерную очистку безупречным решением для частичной чистки компонент в критериях автоматического производства. Разработка наглядно проявляет свои достоинства при чистке многофункциональных поверхностей отчасти собранных модулей перед оканчивающим шагом сборки. также при удалении лакокрасочных и защитных покрытий с железных поверхностей, к примеру, в авиастроении. Не считая того, областью внедрения данной технологии является удаление фоторезисторов, припоев и прецизионного удаления лакокрасочного покрытия с селективных поверхностей перед нанесением гальванического покрытия.

Микроструйная чистка — воздействие на участки поверхности струей требуемой формы

Микроструйная чистка — сухая струйная чистка, применяемая для прецизионной обработки поверхности. Абразивный материал с номинальным размером гранул и качеством, подходящим области внедрения, подается на поверхность в потоке сжатого воздуха. Струя имеет требуемую форму, чтоб повлиять лишь на определенный участок изделия. Во время процесса происходит резвое, 100%-ное удаление жестких слоев с эродированных поверхностей изделия, также чистка и подготовка поверхности для следующего нанесения гальванического либо лакокрасочного покрытия.

Микроструйная чистка обосновала свою эффективность при восстановлении очень грязных литейных форм с следующим уплотнением поверхности, что позволяет продлить срок службы оборудования и прирастить адгезию к поверхности. Данная разработка также употребляется для очистки винтов для литья способом впрыска под давлением.

23 сентября, 2014

23 сентября, 2014  Meneger

Meneger  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: