Для получения эфироцеллюлозных лакокрасочных материалов употребляют сложные (нитраты, ацетаты, ацетобутираты) и обыкновенные (этилцеллюлоза, бензилцеллюлоза) эфиры целлюлозы. Более обширное применение находит нитрат целлюлозы (коллоксилин). Ацетилцеллюлоза и ацетобутират целлюлозы используются ограниченно. Посреди обычных эфиров целлюлозы практическое применение имеет этилцеллюлоза.

Лаки и эмали на базе эфиров целлюлозы (нитролаки, нитроэмали), высыхающие при обычных критериях в течение 1-1,5 ч, позволяют сформировывать покрытия с неплохими защитными и декоративными чертами, используются в разных отраслях индустрии, в строительстве, на транспорте и в быту.

Эфироцеллюлозные лаки представляют собой смеси соответственных эфиров целлюлозы в консистенции органических растворителей с добавлением пластификаторов, синтетических и природных смол. Эмали, грунтовки и замазки – это суспензии пигментов и заполнителей в эфироцеллюлозных лаках.Нитрат целлюлозы используют в лакокрасочной индустрии с 1882 г., но до 1918 г. получали только два лака на его базе:

— для покрытий по металлу (цапонлак);

— для покрытий тканей в самолетостроении (аэролак).

После первой мировой войны появилась неувязка утилизации больших припасов нитроцеллюлозных порохов, которая была удачно решена методом их использования в качестве сырьевых источников при производстве нитролаков и нитроэмалей в промышленном масштабе.Нитрат целлюлозы разлагается под действием Ультрафиолетового излучения и тепла, что является предпосылкой более низких атмосферостойкости, защитных и противокоррозионных параметров лакокрасочных материалов на его базе по сопоставлению с синтетическими.

На базе этил- и ацетилцеллюлозы сформировывают покрытия, более устойчивые к действию тепла и УФ-лучей, но с пониженной водоустойчивостью и адгезионной прочностью к железным поверхностям, при этом эти пленкообразователи плохо совмещаются с другими пленкообразователями и пластификаторами.

Ацетобутиратцеллюлозные материалы превосходят по свойствам ацетилцеллюлозные, но уступают нитроцеллюлозным по твердости и прочности покрытий. Этилцеллюлозные – владеют высочайшими эластичностью и прочностью, неплохими диэлектрическими качествами, но при сравнимо низких температурах размягчаются.Нитроцеллюлозные лакокрасочные материалы получают на базе нитрата целлюлозы (коллоксилина), содержащего 11,89-12,26% азота (средняя степень замещения 2,23-2,35). При более высочайшем содержании азота миниатюризируется растворимость коллоксилина в органических растворителях. Более низкое содержание азота (10,7 % мас.) обеспечивает полное растворение полимера в этаноле, но характеристики защитных, физико-механических и других параметров покрытий на его базе значительно ухудшаются.

Лаковый коллоксилин растворим в сложных эфирах уксусной кислоты, кетонах, эфирогликолях (целлозольвах), формальгликоле, диацетоновом спирте. На его базе создают широкий ассортимент лаков, эмалей, грунтовок и шпатлевок. Невзирая на некое понижение выпуска нитроцеллюлозных лакокрасочных материалов в последние годы, их роль в народном хозяйстве значительна: они обширно используются для ремонтных работ и для формирования покрытий, эксплуатируемых снутри помещений. Перспективно направление сотворения новых лакокрасочных материалов методом модификации нитратцеллюлозных пленкообразующих полимеров.

Нитролаки – это коллоидные смеси лакового коллоксилина требуемой вязкости в консистенции растворителей и разбавителей с добавлением либо без прибавления смол и пластификаторов. Для получения цветных лаков в композиции дополнительно вводят органические красители, растворимые в спирте и в ацетоне.

Состав. Для производства нитролаков употребляют разные марки лакового коллоксилина – от низковязкого ПСВ до высоковязкого ВВ — получаемого на базе хлопка либо древесной целлюлозы. Дополнительно вводят на 1 мас. ч. сухого коллоксилина 0,7-2 мас. ч. смесей вязких масляных смол (высыхающих и невысыхающих), и твердые смолы (эфиры канифоли, циклогексанонформальдегидная смола) – от 0,1 до 1 мас. ч. Желатинизирующие пластификаторы – фталаты (дибутилфталат, диоктилфталат), себацинаты, фосфаты (трикрезилфосфат) – 0,7-0,8 мас. ч. Нежелатинизирующие пластификаторы – касторовое масло, хлорпарафин, совол, кастероль – до 2 мас. ч. (высокоэластичные лаки).

Растворители: сложные эфиры уксусной кислоты (ацетаты) — бутил-, изобутил-, амилацетат; кетоны (метилизобутилкетон, циклогексанон); обыкновенные моноэфиры гликолей (этилцеллозольв, бутилцеллозольв); диоксаны (диметилдиоксан). Могут применяться также нитропарафины и метилентетрагидропирен. Активные низкокипящие растворители – этилацетат, пропилацетат, кетоны, формальгликоль.

Неактивные растворители – этиловый, пропиловый, изопропиловый, бутиловый, изобутиловый спирты.В состав кабельных нитролаков в качестве укрытого растворителя заходит дихлорэтан.Разбавители нитролаков – толуол и ксилол.

Получение. Процесс производства нитролаков периодический и состоит из последующих стадий: растворение коллоксилина и жестких смол в органических растворителях и смешение с смесями смол и пластификаторами; типизация лака по вязкости, содержанию нелетучих веществ и другим показателям, чистка нитролака и его расфасовка. Для получения темных и цветных нитролаков нужны дополнительные операции – растворение органических красителей (нигрозина, родамина и др.) в органическом растворителе и смешение красителя с лаковой основой цветного нитролака.

Растворители из цистерн при помощи насосов 3 загружают через большие счетчики в смесители 5. Пластификаторы подают в мерники 1, установленные на весах. Смеси смол перекачивают в промежные емкости 2, а потом насосом в мерники 1. Из мерников пластификаторы и смеси смол перекачивают насосами либо направляют самотеком в смесители 5. Коллоксилин за ранее разрыхляют в отдельном помещении, удаленном от основного цеха, и расфасовывают в герметически закрывающиеся прорезиненные мешки либо дюралевые бачки. Из их коллоксилин загружают в смеситель 5 через дюралевую сетку, вставленную в лючок смесителя. Сетка изготовляется из полосового алюминия шириной 2-3 см с сечением 6?6 см.

Растворение коллоксилина, жестких смол и смешение с пластификаторами и смесями смол создают в железном вертикальном смесителе 5 емкостью 3-9 м3. Густые нитролаки лучше изготовлять в горизонтальном смесителе, так именуемом малаксере 4. Для обеспечения резвого растворения и получения однородного раствора коллоксилина и смол загрузку компонент лака ведут в последующей последовательности: разбавители и спирты; жесткая смола (смешивание и растворение смолы в течение 30-40 мин); коллоксилин (смешивание и набухание 30-40 мин), активные растворители (растворение 2-4 ч); смеси смол и пластификаторы (смешивание 1-2 ч). При изготовлении густых нитролаков составляющие вводят в приведенной последовательности: разбавители и спирты; твердые смолы; смеси смол; пластификаторы; коллоксилин и активные растворители. Растворение коллоксилина ведут при температуре цеха. В зимнее и прохладное время, когда растворители, поступающие в смеситель, имеют очень низкую температуру, содержимое смесителя подогревают до 35 °С жаркой водой. Использовать водяной пар не рекомендуется из-за вероятного личного перегрева и воспламенения. Окончание растворения коллоксилина инспектируют по отсутствию «сетки» (приобретенная на стекле пленка нитролака, подсвеченная черной пигментной пастой, не обязана иметь просвечивающихся точек растворенного коллоксилина).

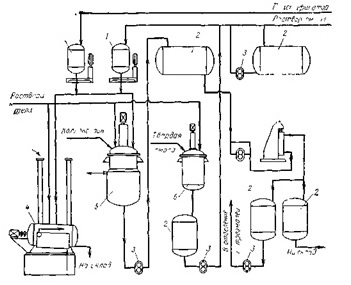

Схема производства нитролаков:

1 — мерники на весах, 2 — емкости промежные; 3 — насос шестеренчатый; 4 – малаксер; 5 — смеситель с планетарной мешалкой;6 — смеситель с якорной мешалкой; 7 — центрифуга типа СГО-100

Типизацию нитролака проводят в том же смесителе. Для понижения вязкости либо уменьшения содержания нелетучих веществ вводят органические растворители; для увеличения вязкости либо содержания нелетучих веществ вводят мелкоразрыхленный оспиртованный коллоксилин соответственной вязкости.

Нитроцеллюлозные эмали и грунтовки – это суспензии пигментов в нитролаке с введением добавок, улучшающих пленкообразующие характеристики, стабильность системы, придающих покрытиям специальные характеристики.

Нитроэмали и нитрогрунтовки по составу нелетучей части делятся на нитроцеллюлозные, нитропентафталевые, нитроглифталевые, нитроэпоксидные. Нитрогрунтовки, отличающиеся от нитроэмалей завышенным содержанием пигментов и заполнителей, используют, приемущественно, для грунтования деревянных изделий, древесностружечных и древесноволокнистых плит, для местного грунтования прошлифованных участков железной поверхности маленький площади.

2 ноября, 2014

2 ноября, 2014  Meneger

Meneger  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: