Процесс так именуемого зернения пластинок из алюминия либо цинка, направленный на то, чтоб приготовить их к процессу литографической офсетной печати, вначале выполнялся механическим методом, при всем этом для втирания мокроватого абразива в листовой материал использовались стеклянные либо железные шары, движение которых производилось в виде колебаний по окружности. В текущее время данная процедура заменена технологией химического травления, которое позволяет получать такое же по качество матовое травление с узкой текстурой без каких-то эффектов направленного проявления либо металлургических параметров.

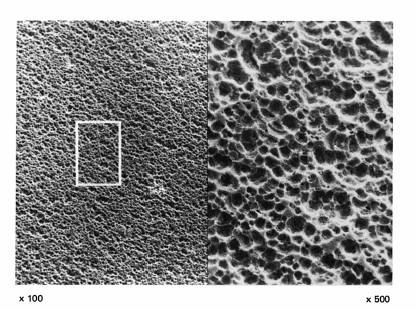

Электролитическое травление либо процесс гальванического зернения обычно производятся в разбавленном электролите на базе соляной кислоты (около 15 г/л) при температурах порядка 20-30ºС. Данный процесс реализуется при помощи переменного тока, который подается меж парами пластинок, расположенных параллельно на расстоянии 10-20 см друг от друга. При всем этом употребляется плотность тока 200-500 А/м2 при напряжении порядка 8-15 В. Травление обычно производится в протяжении 5-10 минут, в итоге выходит поверхность с огромным количеством ямок, которая, но, при всем этом является довольно однородной и имеет достаточную матовость. Получение схожей поверхности является довольно принципиальным моментом для корректного воплощения печатания, потому что при работе с ней довольно просто держать под контролем водонесущие свойства литографической пластинки, а контроль над распространением ямок и их глубиной важны для производителя пластинок.

Невзирая на то, что этот процесс употреблялся в индустрии начиная с 1950, но в литературе в протяжении многих лет не было никакой удовлетворительной справочной инфы касательно него. Самые ранешние патенты обрисовывают известные процессы, уже описанные выше, при всем этом в их указываются достоинства от использования прерываемой подачи тока, к примеру, травления по 1 минутке с интервалами по 20 секунд. В последующем патенте указывается значимость чистки листовой поверхности алюминия при помощи обыденного процесса травления и процесса удаления сажи, который должны делается до гальванического зернения. Еще позже ученые Томпсон и Даувел сделали детальные исследования процесса гальванического зернения при помощи соляной кислоты.

Обычная зерненая поверхность.

Прошлые создатели проявили, что изначальное формирование лунок происходит в итоге локального воздействия на металл на уже существующими потоками воздушной активной пленки, расположенной на поверхности алюминия. На первых шагах процесса происходит резвое формирование огромного количества плотно расположенных малых лунок, из неких потом формируются еще огромные по площади ямчатые области. Потом, при достижении размеренного состояния интенсивность растворения алюминия, которая измеряется исходя из утраты массы, со временем становится неизменной при слабеньком сопротивлении росту лунок, как в глубь, так и в стороны. В это время на плоских областях наблюдается значимая подповерхностная язвенная коррозия, в итоге чего вся поверхность оказывается покрыта язвами и вздутиями. В процессе развития язвенной коррозии становится естественным формирование поверхностной пленки, в особенности после долговременной обработки. Она видна на действенной поверхности, подвергнутой гальваническому зернению, как сероватая пленка, которая просто удаляется методом недлинного погружения в разбавленный раствор гидроксида натрия либо в обыденный очистительный раствор на базе хромовой и фосфорной кислот. Эта пленка состоит в главном из гитратизированной окиси алюминия и, видимо, не является непрерывной, потому что не препятствует растворению алюминия. Эта пленка очень узкая и составляет 2-3 % утраты массы при растворении металла при обычных критериях. Гидратизированная окись алюминия, разумеется, формируется в течение отрицательного полуцикла обработки переменным током при помощи устройств осаждения и растворения, которые приводятся в действие благодаря высочайшему значению РН вследствие выделения водорода, либо в следствие протонации и гидратации изначальной пленки создаваемой в итоге контакта с воздухом.

Обработка пластинок в электролите соляной кислоты приводит к попаданию алюминия в раствор и потере кислотности; происходящие конфигурации поверхности, подвергнутой гальваническому зернению, были исследованы Дауэллом. Он показал, что эталоны, приготовленные в электролите, имеют четкую и ровненькую ямчатую структуру, состоящую из полусферических лунок. После обработки нескольких панелей наблюдается тенденция к возникновению ямок «червячной» формы, предстоящая обработка приводит к получению еще больше неверной структуры с локализованными плато, практически не подверженными никакому воздействию. С схожим конфигурацией типа поверхности связывается также общее огрубление травленых поверхностей. Последний эффект можно разъяснить повышением напряжения, применяемого для поддержания избранной плотности тока, а повышение содержания алюминия и уменьшение кислотности приводит также к другим изменениям. Воздействие содержания алюминия признавалось так же Кодаком, который указал на достоинства удаления алюминия при помощи катионоактивных полимеров ионного обмена.

Дауэлл показал, что воздействие температуры электролита имеет не настолько огромное значение, как его концентрация. Малая концентрация кислоты приводит к образованию ямчатой структуры либо плато, при огромных концентрациях процесс растворения имеет более неверный нрав. Добавление сульфата к электролиту приводит к получению более грубой ямчатой структуры и повышению площади плато.

Ученые Терин, Ферэкен и Томпсон провели экстенсивные исследования процесса гальванического зернения. Они подтвердили формирование высокоплотных сферических ямок, которые имеют тенденцию объединения в процессе гальванического зернения. При помощи конфигурации частоты тока гальванического зернения, а так же анодного либо катодного заряда, полусферические ямки распространяются в течение положительного полуцикла методом развития высокоплотной популяции кубических ямок, которые сформировывают стену полусферической ямки. Размер кубических ямок сокращается при увеличении частоты тока, что сразу приводит к получению относительно гладких полусферических ямок. В нехорошем полуцикле продукты травления осаждаются на дюралевой поверхности в виде высокопористой гидратизированной окиси алюминия, имеющей относительно однородную ямочную структуру. Пленка осаждается в виде коллоидного материала, содержащего маленькие, бесформенные частички Al(OH)3 с подходящим количеством воды (около 90%). Железные дюралевые частички размером до 2 микрон, которые образуются в итоге разрушения подложки при распространении ямок травления, также находятся на пленке и являются предпосылкой загрязнения либо чернения поверхности, подвергнутой гальваническому зернению. Исследования с переменным током проявили, что формирование пленки происходит в течение негативных полуциклов при достижении достаточной щелочности граничного слоя. Таким макаром, при частотах переменного тока наименее 250Гц выделение водорода вызывает существенное местное повышение уровня рН, что позволяет формироваться ионам алюмината. Ионы алюмината растворяются исключительно в областях с высочайшим уровнем рН, а при контакте с кислотным электролитом осаждаются в виде Al(OH)3.

Образование точной морфологии плотно сплетено с соотношением меж количеством областей инициации главных ямок и скоростью их распространения. Количество схожих областей и их способность к инициации ямок определяется состоянием поверхности дюралевой подложки. Активация областей инициации находится в зависимости от состояния электролита, а скорость их распространения контролируется применяемым переменным током и его толикой, сконцентрированной на месте инициации ямки.

Зависимо от критерий гальванического зернения, можно получить три разные морфологии поверхности, при всем этом нужная однородная морфология характеризуется наличием полусферических ямок, чьи стены покрыты высокоплотной популяцией кубических ямок. Размер кубических ямок сокращается по мере роста частоты, что в итоге приводит к получению поверхности, имеющей относительно однородную структуру. Пленка осаждается как коллоидный материал, содержащий маленькие бесформенные частички Al(OH)3 c подходящим количеством воды (порядка 90%). Железные дюралевые частички, имеющий размер до 2 микрон, которые образуются в итоге разрушения подложки в процессе распространения ямок, так же могут находиться на пленке, и являются основной предпосылкой проявления эффекта «загрязнения» либо чернения поверхности, подвергнутой гальваническому зернению. В итоге исследовательских работ частоты переменного тока было установлено, что формирование пленки происходит в течение отрицательного полуцикла, при достижении достаточной щелочности граничного слоя. При частотах переменного тока ниже 250 Гц выделение водорода приводит к значительному местному повышению уровня рН, что позволяет происходить формированию ионов алюмината. Ионы алюмината являются растворимыми исключительно в межфазной области с высочайшим уровнем рН, при всем этом они осаждаются в качестве Al(OH)3 при вступлении в контакт с электролитом большой концентрации.

Формирование точной морфологии находится в зависимости от соотношения количества точек, где инициируются главные ямки, а так же от скорости распространения этих точек. Количество схожих точек и их способность к инициации ямок определяется состоянием поверхности дюралевой подложки. Активация точек находится в зависимости от электролитических критерий и скорости распространения точек, контролируемой переменным током, а так же количеством тока, концентрируемом на месте образования ямки..

Зависимо от критерий гальванического зернения можно получить три разные морфологии, нужная однородная морфология характеризуется наличием полусферических ямок, чьи стены покрыты высокоплотными популяциями кубических ямок, имеющих схожую, хотя и неоднородную морфологию, а так же травленую морфологию, содержащую достаточное количество умеренно распределенных по поверхности кубических ямок. Воздействие плотности тока гальванического зернения и концентрации кислоты в электролите на базе соляной кислоты на определение нужной рабочей области продемонстрировано на рисунке.

SHAPE * MERGEFORMAT

|

Концентрация HCl в г/л |

|

Однородные поверхности |

|

Поверхность с глубочайшим травлением |

|

Неоднород-ные поверхности |

|

Плотность тока [А/дм2] |

Гальваническое зернение в HCl. Воздействие Mn

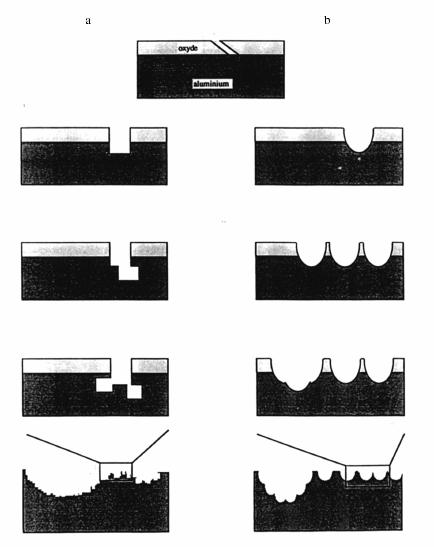

Ранее почти всегда зернение производилось при помощи электролитов на базе соляной кислоты, но в ближайшее время многие производители пластинок перебежали на внедрение электролитов на базе азотной кислоты. Сравнительный анализ гальванического зернения в соляной и азотной кислотах проводился Лаверсом, Сузуки и Царица, при этом последняя работа в главном сконцентрирована на роли, которую играют частички 2-ой фазы. Данное исследование показало, что получаемые морфологии поверхности для 2-ух этих типов электролитов будут очень отличаться. Как уже говорилось ранее, в соляной кислоте морфология формируется из полусферических ямок, содержащих маленькие кубические ямки, имеющих кристаллографическую ориентацию. С другой стороны основная морфология в азотной кислоте – это малая, плоскостенная полусферическая ямка, где осуществляется изотопное анодное растворение алюминия. Способность к образованию ямчатой структуры и, соответственно, к гальваническому зернению, будет еще выше в хлоридном электролите, при всем этом инициация ямок осуществляется намного резвее при более низком потенциале, а рост происходит с еще большей скоростью. Данный эффект показан на рисунке.

Упорядочивание составляющих частей морфологии для обработки в соляной (а) и азотной ( b)кислоте, помогающее поучить морфологию с равномерным зернением.

Отличие так же наблюдается в отрицательном полуцикле, так в данном случае по иному происходит осаждение товаров травления. В случае работы с электролитом на базе соляной кислоты поверхность покрывается неоднородной узкой пленкой, но при использовании электролитов на базе азотной кислоты продукты травления в главном осаждаются по краю ямок в виде пояса. В итоге это значит, что для гальванического зернения нужно внедрение более высочайшей силы и плотности тока, чем для гальванического зернения в соляной кислоте, но в первом случае есть возможность получения более мелко зерненой поверхности в первом электролите.

Проведенные исследования воздействия составляющих 2-ой фазы проявили, что их роль так же отличается для 2-ух электролитов, т.е. в азотной кислоте образование ямчатой структуры на сплаве начиналось с растворения этих частиц 2-ой фазы, а в соляной кислоте они растворялись медлительнее, чем сама матрица. В азотной кислоте образуемые полости содействовали распространению ямчатой структуры по всей поверхности, так что огромное значение получали плотность популяции и однородность частиц 2-ой фазы, в особенности при использовании сплавов, содержащих Mn.

Одним из первых, кто предложил внедрение азотной кислоты в качестве электролита для гальванического зернения являлся Джестл, который использовал его совместно с сульфитными отходами и ароматичными альдегидами. С того времени проводилось много исследовательских работ разных сочетаний кислот, нередко включающих в себя элементы, содействующие формированию пленок.

Алкан использовал консистенции соляной и фосфорной кислот, при всем этом он заявил, что электролиты, содержащие 2-20 г/л соляной кислоты и 1.5-15 г/л фосфорной кислоты владеют способностью к уменьшению чувствительности ионов сульфата и позволяют получать поверхности с более маленьким гальваническим зернением. Кодак использовал консистенции соляной кислоты и борной кислоты, при всем этом он заявлял, что при помощи электролита, содержащего 2-2.5% (объем) соляной кислоты и 1.5-4% (вес) борной кислоты можно получать равномерное зернение при использовании высочайшей плотности тока, в особенности на поверхности из сплава, содержащего марганец 3003. Хоест и Депиро так же проводили исследования технологических процессов, основанных на консистенциях азотной и борной кислот, а Хоест так же проводил исследования консистенций азотной кислоты и фторида и азотной кислоты либо соляной кислоты и перекиси водорода. Полихром и Фуджифильм так же воспользовались растворами соляной кислоты и азотной кислоты, а Алкоа рекомендовал внедрение консистенций соляной кислоты и глюконовой кислоты. В последнем случае выяснилось, что электролит, содержащий 1-5% (объем) соляной кислоты и 1-3% (объем) глюконовой кислоты позволяет создавать обработку материалов 1100 и 3003 с широким спектром значений плотности тока. Схожий электролит был уже описан Полихром, он содержал 0.75 — 3.5% (вес) соляной кислоты и 0.2-1% (вес) виннокаменной кислоты. Особенностью подобного электролита будет то, что он позволяет получать удовлетворительные результаты только при относительно больших температурах (45-75Сº). Викерз использовал огромное количество вариантов консистенций соляной кислоты и монокарбоновой кислоты, с такими кислотами, как муравьиная кислота, пропионованя кислота, масляная кислота и уксусная кислота. И опять преимуществом использования добавок является возможность производства тонкодисперсной поверхности на базе прочных сплавов. В схожей работе Хоест указывал на возможность использования соляной кислоты с трихлоруксусной кислотой и другими органическими кислотами, типа гидрокси-этан-фосфоновой кислоты. Фуджи Кинофильм и Кодак предлагали внедрение двойного гальванического зернения.

В большинстве способов гальванического зернения употребляется обыденный однофазовый переменный ток, но некие создатели говорят, что при использовании более сложным электронных систем можно получить существенно наилучшие результаты. Так N.K.K. показал, что внедрение независящего контроля анодных и катодных частей может посодействовать в получении более действенного гальванического зернения. А именно анодное напряжение должно быть выше катодного напряжения, а анодный полуцикл должен приравниваться либо быть меньше катодного цикла, и соотношение катодного и анодного кулоновского входа должно лежать в спектре от 0.3 до 0.8. В процессе подобного же исследования, которое проводилось Фуджи Кинофильм, были показаны достоинства воплощения контроля времени положительного и негативного периодов, и ассиметричной формы волны, при всем этом N.K.K. и Фуджи Кинофильм так же предлагали внедрение технологии развязки тока при помощи вспомогательного анода и диодика. При проведении другого исследования Полихром использовали наложение неизменного тока на переменный ток, а Хоест так же использовал пульсационный неизменный ток, который по существующему воззрению может приводить к образованию трубчатых полостей. Хоест так же использовал волны со смещением с накладываемым анодным потенциалом. Объединенная компания Хеми-Кон провела исследования способности действенного внедрения особенной формы волны, а Фуджи Кинофильм использовали процесс непрерывного гальванического зернения с разными кулоновскими входами, расположенными повдоль полосы, а так же процесс с паузами 1-30 секунд. Компания Полихром так же настаивала на способности использования альтернативного варианта сокращения количества грязищи в процессе гальванического зернения методом внедрения переменного тока с завышенной частотой в спектре 140-400 Гц.

Почти всегда материал, подлежащий литографической обработке, после гальванического зернения анодируется до заслуги толщины 0.5-3 микрона. Как и следовало ждать, обширное распространение заполучил обыденный метод анодирования с внедрением неизменного тока и серной кислоты, но в схожих случаях могут применяться и другие электролиты, которые владеют своими своими преимуществами. Так Хаусон-Алграфи произвел тесты 5-50% (объем) электролита на базе фосфорной кислоты, а Кодак138 предложил внедрение 15-30% (объем) фосфорной кислоты при 25-5-ºС, 50В и плотности тока 2.5А/дм2 для получения покрытия шириной 0.5 микрон. Кодак, Викерз и Фуджи Кинофильм обосновали достоинства обработки при помощи фосфорной кислоты, которая проводится после анодирования с внедрением серной кислоты. Хоест рассматривал использования анодирования при помощи серной и фосфорной кислот, либо применение двойного анодирования: поначалу в электролите с фосфатом, а потом в серной кислоте, а Викрез рассматривал последующий вариант двойного анодирования: поначалу фосфорной кислоте, а потом в консистенции фосфорной и серной кислот. Хоест так же приводит описание процесса анодирования в фосфорной кислоте, содержащей добавки фосфата калия либо натрия. В другой работе Хоеста описывается внедрение обработки в гексаметафосфате и гидроксикарбоксильной кислоте, которые используются после анодирования, так же многие исследователи молвят о способности воплощения силикатирования после анодирования. Фуджи Фильм так же имело опыт работы с комбинациями алифатических фосфоновых кислот и ароматичных фосфоновых кислот. Другим вариантом является внедрение анодирования с переменным, а не с прямым током, Ван Де Гритен предлагал применение анодирования с переменным током в серной кислоте, Фуджи фильм предлагал внедрение анодирование в фосфорной кислоте с переменным током.

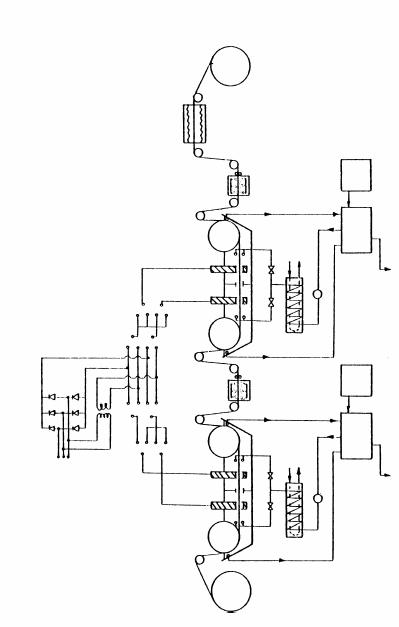

Большая часть компаний занимаются непрерывным созданием литографических пластинок, а не в виде отдельных партий. Японские работники предоставили описание схожей установки, а обычный применяемый в схожем случае гальванический элемент приводится на рисунке.

Схематическое изображение установки для электролитического травления и анодирования.

Приведенная на данном рисунке установка состоит из гальванического элемента для зернения с переменным током и анодирующего элемента. Лента разворачивается и подается на ведущие ролики на первом элементе. Данный элемент оборудован 2-мя электродами с обратной полярностью, которые делаются из такового материала как свинец либо графит. Разделение элемента происходит по центру, наличие отверстия позволяет свободное движение ленты. После окончания гальванического зернения лента перемещается по ведущим роликам в очистную камеру, где подвергается кропотливой промывке, а потом подается на 2-ой гальванический элемент, где происходи анодирование под воздействием неизменного либо переменного тока. Потом зерненная и анодированная лента подвергается повторной промывке, сушке и сворачиванию.

Подача электролита в каждом из частей (камер) осуществляется из специального резервуара в теплообменник при помощи насоса (для остывания либо нагревания электролита), а потом распыляется на поверхность ленты. Излишний электролит подается на систему слива, после этого ворачивается в резервуар для хранения, где для поддержания соответственной концентрации добавляется свежайший электролит.

Описанная установка для зернения и для анодирования употребляет «жидкий контакт». При использовании этой системы не требуется никакого конкретного контакта с лентой. На реальный момент уже патентовано огромное количество технологий непрерывного производства, которые употребляют разные особенные условия подачи электропитания и анодирования и особенный дизайн частей, большая часть из которых сделано компанией Фуджи Кинофильм.

Сплавы 1100 и 3003 в большинстве случаев употребляются для производства литографических пластинок, но при всем этом так же были разработаны особенные сплавы, которые обеспечивают получение прочного материала, просто поддающегося зернению. Так Аллусусе открыл сплав, содержащий 01.-0.75% Mg, 0.45-0.7% Cu, 0.1-07% Fe и до 0.3% Si, а V.L.W. приводит в собственной работе описание сплава, содержащего 0.7-1.3% Mg, 0.7 — 1.3% Si, 0.4-1.0% Mn и до 0.1% Cu. Алкоа приводил описание сплава, содержащего 0.2% Cu, 0.055-0.085% Si, 0.55-0.75% Fe, 0.2% Mn, 0.4-0.7% Mg и 0.25% Zn. Так же параллельно было предложено внедрение многих других сплавов, включая сплавы Al-Fe-Mn Al-Mg-Fe и Al-Mg. Компания Бритиш Алюминиум настаивала на использовании сплавов с кремнием и кальцием, содержащих 0.1-4.5% Ca и до 2.0% Mn. Преимуществом использования данного сплава будет то, что его травление можно производить в обыкновенном растворе на базе гидроксида натрия, при этом при его использовании можно получить травленую поверхность, которая подходит для производства литографических пластинок. Алкан приводит описание сплавов, содержащих Hg, Ga, In, Sn, Bi, Ti, Cd, Pb, Zn, Sb, либо имеющих данные элементы в растворе для гальванического зернения, которые употребляются для ускорения процесса гальванического зернения, а Фуджи Кинофильм так же рассматривает возможность использования непрерывного прокатанного литья для производства литографических материалов.

В работе Даувела дискуссируется воздействие металлургических причин при гальваническом зернении сплавов типа 1100, а Лаверз и др. описывал воздействие марганца.

22 января, 2015

22 января, 2015  Malyar

Malyar  Опубликовано в рубрике

Опубликовано в рубрике  Метки:

Метки: