Существует несколько способов введения пигментов в порошковые краски:

Сухое смешение;

Смешение (диспергирование) в расплаве; диспергирование в растворе (дисперсии) пленкообразователя с последующей сушкой;

Осаждение полимера из раствора на поверхности частиц пигмента;

Осаждение пигмента на поверхности частиц полимера; эмульсионная полимеризация или поликонденсация мономера в присутствии пигмента.

Промышленное применение находят лишь первые два способа.

Способ сухого смешения порошков — один из наиболее простых и доступных. Он используется при получении красок на основе полимеров, представляющих собой высокодисперсные порошки. В основном это термопластичные полимеры винилового ряда.

Частицы полимера, как правило, значительно больше, чем частицы пигмента: последний как бы «опудривает» полимер. Это обусловливает увеличение сыпучести, уменьшение слеживания и комкования системы. Однако пигмент (наполнитель), выступая в роли изолирующей прослойки, мешает слиянию расплавленных частиц при пленкообразовании. Краски, полученные сухим смешением, характеризуются малой степенью наполнения — 3—15% (масс.). Укрывистость их невысокая.

Смешение в расплаве предусматривает смачивание частиц пигмента (наполнителя) олигомером (полимером) до стадии формирования покрытия. Одновременно со смачиванием происходит диспергирование, т. е. разрушение пигментных агрегатов и равномерное распределение образовавшихся мелких частиц по всему объему лакокрасочной системы. Процесс диспергирования в расплаве подчиняется тем же закономерностям, что и диспергирование в растворе (см. гл. 10).

В соответствии с двумя описанными способами введения пигментов (наполнителей) в порошковые краски существуют и два технологических процесса их изготовления. Основной операцией в обоих случаях является диспергирование: диспергирование проводят в среде воздуха при низких температурах и в жидкой среде при повышенных температурах.

Технология изготовления порошковых красок сильно отличается от производства жидких красок, несмотря на общие принципы, лежащие в их основе. Наибольшие трудности представляет колеровка цвета и изготовление красок в соответствии с эталоном цвета. При производстве порошковых красок неприемлем способ одиопигментных паст (или полуфабрикатных эмалей), применяемый при получении цветных жидких лакокрасочных материалов. Все пигменты и наполнители, а также остальные компоненты краски диспергируют совместно. Это обусловливает повышенные требования к качеству исходного сырья и необходимость строгого соблюдения технологических режимов.

Сухое диспергирование. Основными операциями технологического процесса при способе сухого диспергирования являются: подготовка исходного сырья; смешение (диспергирование); просев и упаковка в тару.

Для производства порошковых красок необходимо, чтобы все исходные компоненты были в твердом порошкообразном состоянии. Пигменты и наполнители, как известно, являются высокодисперсными порошками. Многие полимеры выпускаются также в виде порошков. Однако они могут выпускаться и в виде гранул, чешуек, кусков и даже монолитов. В этих случаях требуется их механическое измельчение. То же относится и к остальным компонентам красок (отвердителям, модификаторам, стабилизаторам и др.). В отдельных случаях используют добавки, представляющие собой жидкости.

Для получения красок, соответствующих показателям ГОСТ или ТУ, необходимо точное дозирование компонентов. Стабильные системы можно получить лишь в том случае, когда происходит не простое смешение компонентов, а диспергирование, т. е. когда происходит дезагрегация исходных компонентов и образуются новые смешанные агрегаты с большой поверхностью контакта между разнородными частицами. Получению таких смесей способствуют близость компонентов по полярности, высокая степень их дисперсности и хороший контакт между частицами при смешении. При использовании жидких компонентов необходимо создать условия для полного их впитывания частицами твердых веществ, входящих в композицию.

Эффективность смешения зависит от вида применяемого оборудования. Наиболее часто применяют шаровые мельницы и быстроходные смесители.

Просев — одна из обязательных операций при производстве порошковых красок. При нем из краски удаляются возможные механические примеси и крупные агрегаты частиц. Иногда проводится и фракционирование по размерам частиц. Наиболее эффективными для просева являются аппараты вибрационного — типа (вибросита).

Упаковка красок в мешки производится на упаковочных машинах автоматического, полуавтоматического или ручного типа. І

Технологический процесс может быть организован по периодической или непрерывной схеме.

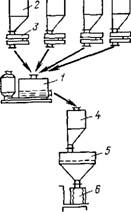

Рис. 11.1. Технологическая схема периодического процесса производства порошковых красок сухим диспергированием:

І — контейнер; 2 — шаровая мельница; 3 — вибросито; 4 — мешок с краской; 5 — весы

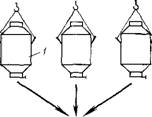

Рис. 11.2. Технологическая схема непрерывного процесса производства порошковых красок сухим диспергированием:

J — смеситель непрерывного действия; 2 — бункер для сырья; 3 — дозатор; 4 — приемный бункер; 5 — вибросито; 6 — упаковочная машина

На рис. 11.1 представлена технологическая схема периодического процесса производства порошковых красок сухим диспергированием.

Сухие порошкообразные исходные компоненты в необходимых количествах отвешиваются в контейнерах 1, с помощью которых происходит транспортирование сырья и его загрузка в шаровую мельницу 2. Для просева готовой краски предназначено вибросито 3. Упаковка производится в мешки 4, Установленные на весах 5.

Описанная схема очень проста, но процесс характеризуется низкой производительностью. При больших объемах производства рекомендуется использовать непрерывные схемы, один из вариантов которых представлен на рис. 11.2.

Диспергирование проводится в скоростном смесителе непрерывного действия 1. В него из бункеров 2 дозаторами 3 непрерывно подаются исходные компоненты. Готовая краска осыпается в приемный бункер 4, просеивается на вибросите 5 и поступает в упаковочную машину 6.

|

|

|

|

|

1 ~Х ГІГ |

В том случае, когда кроме порошкообразных компонентов В рецептуру краски входят и жидкие (пластификаторы, моди-

10

Пг І— 1

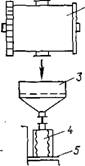

Рис. 11.3. Технологическая схема производства порошковых красок диспергированием в расплаве:

1, 9— смесители с планет арио-шиековой мешалкой; 2— дозатор: 3 — быстроходный смеситель; 4 — шиек; 5 — экструдер; 6 — охлаждающее устройство; 7 — молотковая дробилка; 8 — струйная мельница; 10 — магнитный сепаратор; 11 — упаковочная машина

Фикаторы), технологическая схема несколько усложняется. Для равномерного распределения и последующего впитывания жидкостей необходимо приготовить на их основе пигментные пасты. Для этой цели используют шаровые мельницы или валковые машины. Только после этого пигментную пасту смешивают с сухими компонентами по описанным выше схемам. Диспергирование в расплаве.

Технологический процесс производства порошковых красок диспергированием в расплаве состоит из следующих основных операций:

Подготовка исходного сырья;

Дозирование и сухое смешение порошкового сырья;

Диспергирование в расплаве;

Охлаждение расплава;

Измельчение и классификация;

Упаковка в тару.

Первая, вторая и последняя операции принципиально не отличаются от аналогичных операций при сухом диспергировании.

В отличие от жидких пигментированных материалов диспергирование компонентов порошковых красок проводится в высоковязких средах при повышенных температурах (90—120 °С) в отсутствие растворителя или воды. Вязкая среда, обусловливающая повышенные напряжения сдвига, способствует разрушению агрегатов и стабилизации дисперсий. Однако она же и затрудняет смачивание поверхности частиц. При повышении температуры облегчается образование поверхностных слоев и ускоряется установление адсорбционного равновесия.

Диспергирование проводят в обогреваемых аппаратах экст — рузионного типа. Наиболее широко применяют двухчервячные машины непрерывного действия.

Полученный расплав охлаждают, переводя его в твердое хрупкое состояние, а затем измельчают. Готовая краска очищается от механических примесей на магнитном сепараторе и упаковывается. На рис. 11.3 приведена технологическая схема производства порошковых красок диспергированием в расплаве.

Исходные порошкообразные компоненты поступают со склада или размольных установок в смесители с плаиетарио-шиековыми мешалками 1. Из них дозаторами 2 компоненты подаются в определенных соотношениях в Быстроходный смеситель 3 для сухого смешения. Полученная однородная смесь поступает в шнек 4, который питает экструдер 5. Из экструдера расплав стекает иа охлаждающее устройство 6. Измельчение краски проводится последовательно в молотковой дробилке 7 и струйной мельнице 8. Готовая порошковая краска собирается в смесители с плаиетарио-шиековой мешалкой 9, откуда она через магнитный сепаратор 10 поступает иа упаковочную машину 11.

1 ноября, 2012

1 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике