Целью модификации является направленное изменение свойств полиэфира в покрытии. Для полимеров, применяемых для производства лакокрасочных материалов, большое значение имеют высокая растворимость в растворителях, способность образовывать сетчатые структуры в покрытии, по возможности при более низких температурах. Такой эффект достигается достаточно успешно при модификации полиэфиров насыщенными жирными кислотами растительных масел.

С развитием химии и технологии алкидных олигоэфиров в качестве модифицирующих одноосновных кислот стали применять кислоты канифоли, кислоты таллового масла, а-развет — вленные кислоты и др.

Производство алкидов в нашей стране, которое началось в 1932 г., до сих пор сохраняет доминирующую роль в лакокрасочной промышленности. Так, выпуск алкидов составляет 60—70% от общего выпуска синтетических пленкообразующих веществ.

Химические основы получения алкидов. Алкидные олиго- эфиры обычно получают двумя способами: жирнокислотным и алкоголизным. По жирнокислотному способу в реактор загружают все компоненты: многоатомный спирт, многоосновную и одноосновные модифицирующие кислоты. Процесс ведут при 220—250 °С. В случае использования в качестве многоатомного спирта глицерина реакция его с фталевым ангидридом проходит вначале по первичным гидроксильным группам, поскольку они более реакционноспособны, чем вторичные. Следует заметить, что фталевый ангидрид химически активнее одноосновных жирных кислот масел, которые являются основными модификаторами алкидов. Поэтому модифицирующие одноосновные кислоты успевают вступить в реакцию только с вторичными гидроксильными группами глицерина. Полагают, что

получаемый при этом глифталевый алкид имеет следующее — строение:

|

I ROCO |

|

OCOR |

…. о — СН2 — СН — сн2 — О — ОС СО — О — СН2 — СН — СН2 —

О

|

Где R — остаток одноосновной кислоты. |

Жирнокислотным способом можно получать алкиды различного строения с использованием различных исходных спиртов и кислот в широком диапазоне рецептур. Однако применение свободных жирных кислот растительных масел затруднено вследствие сложности их получения из растительных масел (синтетические высокомолекулярные ненасыщенные жирные — кислоты пока не получены).

Алкоголизным способом можно модифицировать алкиды без расщепления масел. В этом случае процесс проводится в две стадии. Вначале проводят алкоголиз масла многоатомным спиртом в присутствии щелочного катализатора при: 220—250 °С:

CH2-OCOR

ЗСН-ОН I

|

СН2- OCOR |

|

СН2-ОН |

|

СН — OCOR + 2 СН — ОН I |

|

CH2-OCOR |

|

СН2- ОН Глицерин |

|

Масло |

Где R-

• остаток жирнои кислоты.

На второй стадии полученные моноглицериды этерифициру — ют фталевым ангидридом. Моноглицериды вступают в реакции* как двухатомные спирты, и в результате образуется линейная молекула алкида с блокированной третьей гидроксильной. группой:

|

Ch2-o-cor СН-ОН СН2-ОН А-моноглицерид |

|

^ СО Оо« |

|

Со Фталевый ангидрид |

Ch2-o-cor О

I I

О

CH2 — о — ос CO — 0 — CH2 — CH — CH2ocor

О?

Варьируя соотношение исходных компонентов на стадии алкоголиза, можно получать смесь моно — и диглицеридов с различным содержанием последних. Например, при соотношении масло : глицерин= 1 : 1 получается смесь, моно — и диглицеридов в мольном соотношении 1:1:

TOC o "1-3" h z СН2 — OCOR СН2-ОН I I

СН-OCOR + СН—ОН — I I

CH2-OCOR СН2 — он

CHo-OCOR СНо-ОН

I

* СН—ОН + СН-OCOR

I I

СН2-ОН CH2-OCOR

Диглицериды, будучи одноатомными спиртами, являются обрывателями цепи. Таким образом, изменяя исходное соотношение масло: глицерин, можно влиять иа молекулярную массу получаемого алкида.

При получении пентафталей алкоголиз масла проводят пентаэритритож До образования преимущественно бифункциональных неполных эфиров пен — таэритрита:

TOC o "1-3" h z CH2-OCOR СНоОН

I I

СН — OCOR + НОСНр — С — СНрОН I I

|

СН2 — он СН — он I СН2 — 0C0R |

Ch2-ocor с н2он

I

+ носн2 — с — СН2ОН СН2 OCOR

Из сказанного следует, что пентафталевые алкиды, полученные алкоголизным способом, в своем составе содержат остатки глицерина наряду с остатками пентаэритрита.

Молекулы многих жирных кислот растительных масел имеют двойные связи (см. табл. 2.1), легко окисляющиеся кислородом воздуха. Таким образом, в процессе синтеза алкидов воз-

можна окислительная полимеризация по двойным связям в молекулах жирных кислот. Этот процесс при синтезе нежелателен, поскольку он приводит к разветвлению молекул, образованию •сетчатых структур и в конечном итоге — к увеличению вязкости продукта, его потемнению и уменьшению растворимости, а иногда и к желатинизации. С целью предотвращения окислительных процессов при синтезе обе его стадии проводят в токе инертного газа (диоксида углерода или азота).

Контроль реакций алкоголиза проводится обычно визуально по растворимости реакционной массы в этаноле. Этот способ контроля основан на том, что исходное масло в этаноле не растворяется, а неполные эфиры глицерина растворимы.

Окончание стадии алкоголиза необходимо устанавливать с большой точностью, так как в случае незавершенного алкоголиза в реакционной массе может остаться достаточное количество непрореагировавшего глицерина. И если в реактор раньше времени загрузить фталевый ангидрид, он этерифицирует все три гидроксильные группы глицерина с образованием немо — дифицированного плохо растворимого полиэфира.

Иногда стадию переэтерификации (алкоголиз) контролируют более прогрессивным методом — по изменению электропроводности реакционной массы. Этот способ дает возможность автоматически контролировать реакцию алкоголиза.

Вторую стадию (полиэтерификацию) контролируют по изменению содержания карбоксильных групп в реакционной массе, которое оценивается кислотным числом.

Отверждение алкидов в покрытии происходит за счет окислительной полимеризации по двойным связям ненасыщенных жирных кислот растительных масел при обычной температуре. В том случае, когда при модификации в молекулу алкида было введено недостаточное количество таких кислот, в присутствии кислых катализаторов отверждение может происходить в результате реакции поликонденсации по свободным карбоксильным и гидроксильным группам.

Классификация алкидов. В зависимости от исходного спирта различают алкиды: глифталевые (на основе глицерина), пентафта левые (на основе пентаэритрита), этрифта — левые (на основе этриола), ксифталевые (на основе ксилита); в зависимости от типа используемых растительных масел или жирных кислот различают олигомеры высыхающие и невысыхающие.

По содержанию масла Г% (масс.)] алкиды подразделяются на сверхтощие (до 34%), тощие (35—45%), средней жирности (46—55%) и жирные (56—70%). Тощие невысыхающие алкиды на сыром касторовом масле называют рези — ловыми..

Свойства Алкидов и их применение. Алкидные смолы представляют собой высоковязкие жидкости от светло-желтого до Темно-Желтого цвета и имеют молекулярную массу от 1500 до 5000. Обычно их выпускают в виде 40—60%-ных растворов в органических растворителях (уайт-спирит, сольвент, толуол и др.). Растворимость алкидов в алифатических углеводородах возрастает с увеличением содержания жирных кислот масел (рис. 2.1).

Способность алкидов отверждаться на воздухе при обычной, температуре зависит от типа модифицирующих одноосновных кислот (см. рис. 2.1). При модификации полиэфиров кислотами высыхающих масел (тунговое, льняное, дегидратированное касторовое) алкиды хорошо отверждаются при низких температурах. Алкиды, модифицированные полувысыхающими маслами (подсолнечное, соевое, хлопковое и др.), отверждаются медленнее, но покрытия на их основе более эластичны и менее склонны к пожелтению и потере глянца.

Следует заметить, что увеличение содержания двойных связей в алкидных полимерах обычно способствует протеканию химических реакций, ускоряющих старение покрытия. Поэтому, если на образование сетчатой структуры полимера при отверждении покрытия израсходовались не все двойные связи, имевшиеся в олигоэфире, такое покрытие будет характеризоваться повышенной склонностью к старению: быстрее темнеет на свету и при нагревании, быстрее теряет свою механическую прочность. С целью получения более долговечных эластичных покрытий для модификации используют различные смеси насыщенных и ненасыщенных кислот.

В последние годы все шире применяются синтетические насыщенные жириые монокарбоновые кислоты с линейной и разветвленной цепью. Линейные синтетические жириые кислоты (СЖК) являются продуктами окисления парафинов и представляют собой смесь кислот с различным числом атомов углерода в цепи. Их выпускают в виде смесей кислот Сю—Си и Сю—С^.

Применяемые для модификации алкидов а-разветвленные кислоты имеют следующее строение:

СН3 — (СН2)3 — СН — СООН (СН2)„ — СН3

Обычно кислоты этого типа содержат от девяти до пятнадцати атомов углерода. Их называют высшими изомерными карбоновими кислотами (ВИКК). Эти кислоты часто используют для получения безмасляных алкидов, применяемых в производстве полиуретановых и алкидно-меламиновых лакокрасочных материалов. При введении а-разветвленных кислот в эти материалы улучшаются декоративные свойства покрытий.

При модификации полиэфиров кислотами канифоли (состав и свойства — см. гл. 3) улучшается их растворимость в алифатических растворителях и совместимость с другими пленкообразующими, усиливается глянец и возрастает твердость покрытий. При значительном содержании кислот канифоли в молекулах алкида снижается атмосферостойкость и увеличивается хрупкость покрытия. В настоящее время канифоль в основном используется для модификации полиэфиров в производстве полиграфических красок.

Дешевым заменителем растительных масел является талловое масло — ■побочный продукт целлюлозно-бумажного производства.

Талловое масло представляет собой смесь одноосновных кислот терпе — «ового ряда (близких по строению к кислотам канифоли) и одноосновных жирных кислот (см. табл. 3.1). Его физико-химические свойства зависят от вида древесины, условий произрастания дерева и метода переработки. Поскольку кислоты канифоли не всегда желательно вводить в алкиды, их •отделяют от таллового масла дистилляцией. Наиболее часто используют следующие фракции:

Жирные кислоты таллового масла (ЖКТМ), представляющие собой смесь олеиновой и лииолевой кислот со степенью чистоты 97—98%;

Дистиллированное талловое масло (ДТМ), содержащее 30% кислот терпенового ряда и 66% жирных кислот. Эту фракцию обычно используют s качестве заменителя канифоли.

В зависимости от вида фракции, использованной для модификации, алкиды приобретают те или иные свойства — аналогично модификации растительными маслами и канифолью.

Свойства алкидов зависят также и от типа полиола. Глицерин и пента — эритрит, реагируя с двухосновными кислотами, образуют сетчатые структуры полимера в покрытии. Благодаря более высокой атомности (4 гидроксила) пентафталевые алкиды отверждаются быстрее глифталевых и образуют •более твердые и блестящие покрытия.

Алкидные полимеры используются для приготовления множества лакокрасочных композиций различного назначения: малярные краски для наружных и внутренних работ, эмали по металлу, электроизоляционные лаки. Используется способность алкидов химически взаимодействовать по свободным функциональным группам с другими полимерами. Широкое применение

нашли алкидно-карбамидо — и меламиноформальдегидные, ал — Кидно-полиуретановые, алкидно-стирольные и другие полимеры.

Расчет оптимальных рецептур алкидов. Из уравнения Карозерса, устанавливающего связь степени завершенности реакции и степени полимеризации (см. гл. 1), следует, что соотношение компонентов и их функциональность определяют возможность протекания реакции до определенного предела. При синтезе некоторых алкидов поликонденсация приводит к образованию нерастворимого продукта, который не может быть использован в технологии лаков и красок. Поэтому представляет большой интерес метод расчета рецептуры по средней функциональности реакционной смеси по уравнению Карозерса, согласно которому степень завершенности реакции Р составляет:

Р = 2/F — 2/(х/),

Где х— степень конденсации; F — средняя функциональность системы.

Поскольку в момент желатинизации значение х достигает большой величины, второй член уравнения становится несоизмеримо мал по сравнению с первым. На основании этого членом 2/(Xf) можно пренебречь и уравнение примет вид:

Исходная средняя функциональность системы fCp равна:

‘ср =е0/т0>

Где е0 — число эквивалентов в загрузочной рецептуре; та — число молекул в загрузочной рецептуре.

Тогда степень этерификации (степень завершенности реакции) составит:

Рж = 2т0/е0.

А

Обычно в рецептурах для синтеза алкидов предусмотрен избыток гид — роксильных групп, поэтому к моменту полного завершения реакции полиэтерификации все карбоксильные группы уже прореагируют. Тогда общее число прореагировавших к этому моменту эквивалентов будет равно 2 (удвоенному числу кислотных эквивалентов), и уравнение Карозерса примет вид:

Рж =т0/ек =К,

Где т0/ек — алкидная константа.

При полном завершении реакции Рж = 1, следовательно, алкидная константа при этом равна 1. Однако на практике К несколько превышает единицу, что дает возможность предотвратить желатинизацию в процессе синтеза и хранения.

Технология получения алкидов. Как было показано ранее, алкидные полимеры можно получать из большого числа исходных продуктов, что в свою очередь оказывает существенное влияние на выбор способа проведения технологического процесса.

|

65 |

При использовании свободных одноосновных кислот для модификации процесс складывается из двух основных стадий: полиэтерификации и приготовления раствора заданной концентрации. При модифицировании нерасщепленными растительны-

5—1*34

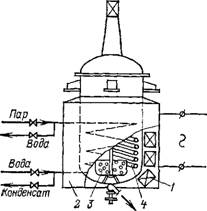

Рис. 2.2. Реактор с индукционным? обогревом и внутренним змеевиком: 1 — индукционные катушки; 2 — кожух; 3 — лопастная мешалка; 4 — внутренний» змеевик

Ми маслами добавляется еще — одна стадия — переэтерифика — ция растительного масла.

Реакцию полиэтерификации; можно проводить двумя способами: блочным и азеотропным. При блочном методе процесс проводят без растворителя и удаление реакционной воды происходит за счет интенсивного перемешивания реакционной массы при высокой температуре. При азеотропном. способе полиэтерификация проводится в присутствии 2—3% ксилола. Ксилол с водой образует азеотропную смесь с температурой кипения 95 °С. Таким образом, реакционная вода удаляется из массы в виде азеотропной смеси с ксилолом при более низкой температуре, чем при блочном методе.

В настоящее время в промышленности алкидные полимеры — получают периодическим и полунепрерывным методами. И в том, и в другом случае основными аппаратами, в которых, проводятся стадии переэтерификации и полиэтерификации, являются реакторы, снабженные устройствами для нагрева,, охлаждения и перемешивания реакционной массы. Поскольку переэтерификацию и поликонденсацию проводят при температурах 200—250 °С, реактор либо обогревают высококипящими теплоносителями (ВОТ), либо применяют электроиндукционный обогрев (рис. 2.2). Последний благодаря меньшей инерционности обеспечивает более тонкое регулирование температурного" режима в реакторе. Кроме того, в этом случае отпадает необходимость в дополнительных сооружениях, требующих специального обслуживания (котельной ВОТ), трубопроводах и насосах для транспортирования ВОТ; облегчается автоматизация производства, улучшаются санитарно-гигиенические условия труда. Однако электроиндукционный обогрев экономически невыгодно применять в районах с дефицитной электроэнергией.

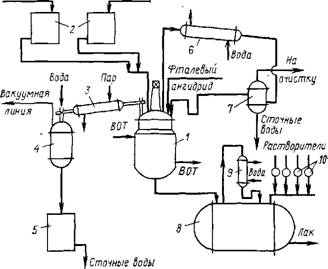

На рис. 2.3 представлена универсальная технологическая — схема производства алкидных олигомеров периодическим способом.

|

|

В реактор 1 из мерников 2 загружают растительное масло и многоатомный спирт и при работающей мешалке повышают температуру реакционной массы до 230—260 °С. Стадию переэтерификации проводят в среде

инертного газа во избежание побочных окислительных процессов. Полноту процесса переэтерификации определяют либо по растворимости пробы в этаноле, либо по электропроводности реакционной массы. Последний способ дает возможность автоматизировать контроль и следить за течением процесса с центрального пульта при установке датчика непосредственно в реакторе.

Процесс поликонденсации можно осуществлять блочным и азеотропным способами. При блочном способе по окончании стадии переэтерификации в реактор загружают фталевый ангидрид — предварительно расплавленный, либо кристаллический. В том случае, когда используется кристаллический продукт, перед его загрузкой реакционную массу охлаждают до 180 °С путем подачи холодной воды во внутренний змеевик, которым оборудован реактор. Это необходимо для предотвращения или существенного уменьшения возгонки загружаемого фталевого ангидрида.

Расплавленный фталевый ангидрид загружают под слой реакционной массы, что исключает его возгонку, поэтому отпадает необходимость в предварительном охлаждении содержимого реактора. Таким образом, использование расплавленного фталевого ангидрида является прогрессивным в технологии получения алкидов, поскольку позволяет экономить сырьевые и энергетические ресурсы. Независимо от агрегатного состояния загружаемого фталевого ангидрида подача его в реактор производится небольшими порциями. При несоблюдении этого условия выделяющаяся реакционная вода может вызывать сильное вспенивание или даже выброс реакционной массы из аппарата.

|

5* |

Температура в реакторе поддерживается на уровне 200—250 °С в зависимости от рецептуры смолы. Для более полного удаления реакционной воды из массы с высокой вязкостью (особенно в конце процесса) реакцию проводят в токе инертного газа при остаточном давлении 80—93 кПа. Вместе с

|

Глицерин Маш

Рис. 2.3. Технологическая схема получения алкидных олигомеров периодическим методом: |

/ — реактор; 2 — мерннкя; 3 — сублимационная труба; 4 — уловитель погонов; 5 —емкость для сточных вод; 6, 9 — конденсаторы; 7 — разделительный сосуд; 8—смеситель; 10 — Жидкостные счетчики

67

Парами воды из аппарата удаляются пары фталевого ангидрида, которые при охлаждении сублимируются, в результате чего возможно засорение трубопроводов и системы улавливания паров из реактора. Во избежание охлаждения выходящей из реактора парогазовой смеси ее направляют в обогреваемый теплообменник 3 типа «труба в трубе» (сублимационная труба), в котором не происходит изменения агрегатного состояния выходящих паров.

Из сублимационной трубы 3 пары поступают в уловитель погонов 4, Орошаемый сверху водой, в котором происходят конденсация жидкостей и сублимация фталевого ангидрида. Все продукты вместе с водой из уловителя поступают в емкость 5, откуда загрязненная вода направляется на очистку или на сжигание.

Завершение стадии поликонденсации определяют по кислотному числу и вязкости массы.

При проведении поликонденсации по азеотропному методу к реактору подключается уловительная система, состоящая из конденсатора 6 и разделительного сосуда 7. Удаление реакционной воды происходит в виде азеот — ропной смеси с ксилолом. Для этого в реактор загружают ксилол (3% от общей массы смеси в реакторе) после окончания стадии переэтерификации» а затем фталевый ангидрид (порядок загрузки такой же, как и при блочном, методе). Предварительно в разделительный сосуд заливают ксилол до переливной трубки и воду до границы раздела азеотропной смеси. По окончании загрузки фталевого ангидрида температуру повышают до 200—250 "С (в зависимости от рецептуры смолы) и вводят вторую порцию ксилола. Образующаяся реакционная вода непрерывно удаляется в виде паров азеотропной смеси с ксилолом. После разделения в разделительном сосуде ксилол па переливной трубе возвращается в реактор. Окончание стадии поликонденсации определяют по кислотному числу и вязкости смолы.

Азеотропний метод дает возможность получать продукты более светлого цвета, чем при использовании блочного метода. Это объясняется тем, что при азеотропной способе вязкость реакционной массы ниже, чем при блочном, и поэтому побочные реакции разложения исходных продуктов, протекающие при местных перегревах, практически исключаются.

При проведении поликонденсации по азеотропному методу достигается более полное удаление реакционной воды. Важнейшим преимуществом этого метода является малое количество сточных вод (только реакционная вода). Однако при выборе метода производства следует учитывать особенности химических процессов. Так, например, блочный метод целесообразно использовать в производстве жирных алкидов, поскольку при проведении поликонденсации азеотропным методом требуется более длительное время. Блочный метод более прост в аппаратурном оформлении и менее энергоемок.

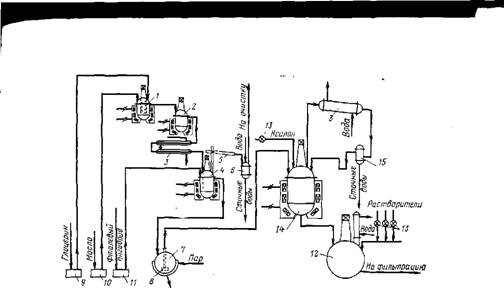

При получении алкидов полунепрерывным методом проводятся три стадии — переэтерификация, получение кислых эфиров и поликонденсация.

Стадия переэтерификации проводится по непрерывной схеме при 220— 250 °С в каскаде двух реакторов 1 и 2 (рис. 2.4) с электроныдукциоииым обогревом. Реактор 1 оборудован внутренней камерой со шнековим устройством, расположенным иа одном валу с якориой мешалкой.

Во внутреннюю камеру реактора 1 подают глицерин и масло дозировочными насосами 9 и Ю. При вращении шиека происходит смешение компо-

|

Рис. 2.4. Технологическая схема получения алкидных олигомеров полунепрерывным методом: |

1, 2 — реакторы для переэтерификации; 3 — теплообменник; 4 — реактор для кислого переэтерификата; 5 — сублимационная труба; 6 — уловитель погонов; 7 — емкость-храиилн — ще для кислого переэтерификата; 8 — погружной иасос; 9—11 — дозировочные иасосы соответственно для глицерина, растительного масла и расплавленного фталевого ангидрида; 12 — смеситель; 13 — жидкостные счетчики; 14 — реактор; 15 — разделительный сосуд

Нентов и медленное равномерное продвижение их в нижнюю часть в и утренней камеры. Скорость подачи исходных компонентов и частота вращения мешалки рассчитаны на определенное время пребывания массы в реакторе. Частично переэтерифицированное масло непрерывно выходит из реактора 1 через штуцер в верхней его части и по трубопроводу поступает самотеком в реактор 2, оборудованный якорно-лопастной мешалкой. Здесь переэтерификация завершается.

Вторая стадия — получение кислых эфиров — проводится также непрерывным методом в реакторе 4 с электроиндукционным обогревом. Кислые эфиры получают при взаимодействии переэтерификата с фталевым ангидридом при 180—200 "С, поэтому переэтерификат, выходящий из ректора 2, пропускают через теплообменник 3, охлаждаемый водой. Переэтерификат с температурой 180 °С непрерывно поступает в реактор 4 под слой реакционной массы, а расплавленный фталевый ангидрид непрерывно подается в реактор 4 дозировочным насосом 11 в нижнюю часть реактора. Перемешивание реакционной массы осуществляется якорно-лопастной мешалкой.

Скорость подачи исходных компонентов рассчитана таким образом, чтобы за время пребывания массы в реакторе реакция образования кислых эфиров завершилась. Кислые эфиры выходят из реактора 4 через верхний штуцер и поступают в обогреваемую емкость 7 для хранения; в ней оии могут храниться длительное время без расслаивания. Емкость 7 оборудована погружным насосом 8, который подает кислые эфиры в следующий реактор для проведения стадии поликонденсации по периодическому методу, описанному выше.

1 ноября, 2012

1 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике