11.6.1. Машины для фасовки красок. Фасовка осуществляется по объему и весу. В первом случае объем краски должен соответствовать определенному весу. Для красок, обладающих сравнительно большой вязкостью, применяются машины объемной дозировки поршневого типа.

Хорошо отрегулированные и часто контролируемые объемные фасовочные машины обеспечивают точность фасовки ±0,2-0,5% от номинального веса.

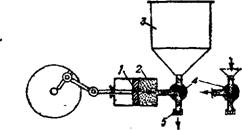

Фасовочная машина для мелкой тары (0,25-8 л) представляет собой цилиндр (рис. 55), в котором перемещается поршень, засасывающий краску из загрузочной воронки и выгружающий ее в тару. Ход поршня регулируется. Вместо клапанов для вязких красок используют трехходовой кран.

Для объемной фасовки в бидоны применяют машину, в которой оба хода поршня являются рабочими.

|

Рис. 55. Машина дня фасовки красок: 1 — поршень; 2 — цилиндр; 3 — бункер; 4 — трехходовой кран; 5 — насадка |

Для весовой фасовки в крупную тару (бидоны) используют весы с отсекающими устройствами, перекрывающими подачу краски в тару по достижении заданного веса, в который включен средний вес тары. Вследствие больших допусков на толщину листового материала, из которого изготавливается тара, такой способ фасовки дает большую ошибку, чем объемный.

Фасовка лакокрасочной продукции в мелкую тару — трудоемкая операция. Созданы автоматические линии для фасовки в банки, наклейки этикеток и укладывания банок в ящики.

11.6.2. Пневмотранспорт в разреженной и плотной фазах. Пневмотранспорт в разреженной фазе делят на низконапорный — вентиляторный; средненапорный — всасывающий или нагнетательный; высоконапорный — нагнетательный. При любом виде пневмотранспорта в разреженной системе скорость потока воздуха со взвешенным в нем материалом обычно лежит в пределах 20-30 м/с.

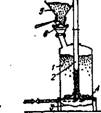

Наиболее простой является схема низконапорного транспор-та, работающая с замкнутым циклом потока воздуха (рис. 56, а). Поток воздуха, подаваемый вентилятором высокого давления (700- 1000 мм вод. ст.), поступает в заборное устройство эжекционного типа, взвесь материала в воздухе по трубопроводу направляется в циклон, где осаждается -95-98% материала. Воздух, содержащий небольшое количество пыли материала, из циклона возвращается в вентилятор.

|

А — низконапорный; б — средненапорный всасывающий; в — средне — и высоконапорный; 1 — вентилятор высокого давления; 2 — эжекционное заборное устройство; 3 — секторный питатель (затвор); 4 — бункер; 5 — транспортный трубопровод; 6 — циклон; 7 — рукавный фильтр; 8 — ротационный вакуум-насос; 9 — ротационная воздуходувка или компрессор; 10- вентилятор |

Достоинства низконапорного транспорта — исключение необходимости в рукавном фильтре, неизбежном при других видах пневмотранспорта, простота воздуходувной машины. Для того чтобы перепад давления в системе не превышал развиваемый вентилятором, ограничиваются концентрациями материала 0,5-2 кг на 1 кг воздуха, протяженностью нагнетательного трубопровода 20-30 м и высотой подъема материала 10-15 м. Низконапорный транспорт успешно применяется для пневмотранспорта порошкообразных и кусковых материалов крупностью до 10-15 мм — пигментов (двуокиси титана, красного железоокисного пигмента), а также железного купороса и моногидрата сульфата железа.

Вследствие низкой концентрации материала производительность системы обычно составляет несколько тонн в час, так как в ином случае трубопровод получается большого диаметра.

При средненапорном транспорте в качестве воздуходувных машин применяются ротационные вакуум-насосы, создающие перепад давления 0,05 МПа, и ротационные воздуходувки с перепадом давления до 0,13 МПа.

При этих перепадах давления концентрация материала составляет 5- 40 кг на 1 кг воздуха и длина транспортного трубопровода достигает 100 м.

На рис. 56, б приведена схема средненапорного всасывающего пневмотранспорта. Материал непрерывно подается питателем в транспортный трубопровод, и взвесь материала в потоке всасываемого воздуха транспортируется по трубопроводу. Основная масса материала улавливается в циклоне. Полное обеспыливание воздуха перед. его поступлением в вакуум-насос осуществляется с помощью рукавного фильтра. Эта схема часто используется в производствах пленкообразующих веществ для пневмотранспорта органических веществ в потоке рециркулирующего инертного газа.

Схема средненапорного нагнетательного пневмотранспорта показана на рис. 56, в и отличается от схемы, приведенной на рис. 56, б, тем, что воздух не засасывается, а нагнетается в транспортный трубопровод, а также тем, что корпус рукавного фильтра работает под небольшим давлением.

Высоконапорный пневмотранспорт осуществляется сжатым до нескольких десятых долей мегапаскаля (нескольких атмосфер) с помощью компрессора воздухом, что позволяет повысить кон — . центрацию материала до нескольких сот килограммов на 1 кг воздуха и длину транспортного трубопровода довести до сотен метров.

Схема высоконапорного транспорта аналогична схеме среднена — порного, только дополнительно устанавливаются ресивер и водомас — лоотделитель.

Под пневмотранспортом в плотной фазе понимается транспортирование материала в псевдоожиженном состоянии. Он осуществляется с помощью пневматических камерных подъемников периодического и непрерывного действия, пневматических насосов непрерывного действия, а так называемый гравитационный — с помощью пневматических наклонных транспортных желобов, через пористое днище которых продувается воздух давлением (избыточным) 3-5 кПа.

|

I |

|

|

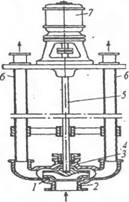

В пигментных производствах наиболее часто применяют камерные пневматические подъемники. На рис. 57 показан камерный пневматический подъемник периодического действия.

±-Д

|

|

Рис. 57. Подъемник периодического действия. 1 — загрузочная камера; 2 — транспортный трубопровод с коническим заборным патрубком; 3 — воздушная камера; 4 — пористая перегородка; 5 — загрузочное устройство; 6 — клапан; 7 — приемник материала

В загрузочную камеру подают материал, с помощью клапана отсоединяют ее от загрузочного устройства, продувают через пористое днище сжатый воздух, и псевдоожиженный материал вместе с потоком воздуха транспортируется по трубе в приемное устройство, в котором объе

динены циклон, бункер и рукавный фильтр. Снабжая камерный подъемник питателем, подающим материал под давлением, его превращают в подъемник непрерывного действия. С помощью камерного пневмоподь — емника материал можно поднимать на высоту до 25 м и транспортировать его по горизонтали на протяжении -15-20 м. Скорость потока псев — доожиженного материала в трубопроводе может составлять 1-10 м/с.

При всех видах пневмотранспорта необходимо учитывать следующее:

1) не любой материал поддается пневмотранспорту;

2) на возможность транспортирования данного материала влияет вид пневмотранспорта;

3) небольшое повышение влажности материала может сделать его нетранспортабельным;

4) для надежности работы пневмотранспорта нельзя завышать нагрузку на рукавные фильтры.

11.6.3. Механические приспособления для непрерывного транспорта. Для перемещения жидкостей (суспензий) применяют центробежные насосы. Конструкционный материал насоса должен быть стойким к воздействию перекачиваемой жидкости. Протечка через сальник полностью устраняется в погружных центробежных насосах (рис. 58), используемых в производствах двуокиси титана и пленкообразующих веществ.

|

|

Рис. 58. Погружной центробежный насос: I — рабочее колесо; 2 — всасывающий патрубок; 3 — корпус; 4 — подшипник; 5 — вертикальный вал; б — напорные трубы; 7 — электродвигатель

Для перемещения сыпучих материалов применяют механические транспортные устройства, а для порошкообразных — и пневмотранспорт.

|

|

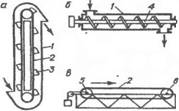

Механические транспортные устройства для вертикального перемещения материала — элеваторы (рис. 59, а), для горизонтального или под небольшим углом наклона к горизонту — винтовые (рис. 59, б) и ленточные (рис. 59, в) транспортеры — трудно поддаются герметизации и конструкционно сложны.

|

Рис. 59. Механические устройства для непрерывного транспорта сыпучих материалов: А — элеватор; б — винтовой транспортер; в — ленточный транспортер; г — скребковый транспортер с погружными скребками (сплошного волочения); 1 — кожух; 2 — лента; 3 — ковши; 4 — винт (шнек); 5 — натяжной барабан с грузом; 6 — приводной барабан; 7 — загрузочная воронка; 8 — транспортная цепь; 9 — скребки; 10 — Разгрузочный патрубок |

Более эффективен конвейер с погружными скребками (рис. 59, г). Он может перемещать сыпучие материалы по горизонтали и под любым углом наклона к горизонту. В нем в герметичной прямоугольной или круглой трубе непрерывно движется закольцованная транспортная цепь с закрепленными на ней скребками. Основным достоинством этого транспортера, собираемого из нормализованных узлов, является отсутствие пыления и исключение потерь продукта. Такого типа транспортер применяется для перемещения ильменитового концентрата, пигментов.

11.6.4. Рукавные фильтры. В технологических процессах возникает необходимость улавливания пыли пигментов из газов при получении пигментов окислением паров металла (цинковые белила) или капель металла (свинцовый глет) кислородом воздуха, в сушильных и размольных установках, при пневмотранспорте и в других случаях. При улавливании пигментов из газов необходимо получить их в сухом виде и для выполнения санитарных норм обеспечить весьма низ

кое содержание пыли в обеспыленных газах — 1-20 мг/м" что соответствует степени пылеулавливания 99,9% и выше.

Из сухих пылеуловителей, имеющих высокую степень пылеулавливания, в пигментных производствах применяют механизированные рукавные фильтры. По способу регенерации фильтрующей способности ткани эти фильтры подразделяют на следующие типы: с механическим встряхиванием рукавов в сочетании с обратной продувкой ткани; с импульсной продувкой ткани; со струйной продувкой ткани; с регенерацией ткани механическим воздействием.

Фильтры первого из указанных типов характеризуются ускоренным износом рукавов, не обеспечивают высокой степени пылеулавливания некоторых пигментов и обладают конструктивными недостатками.

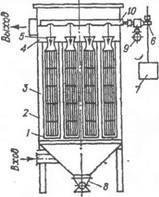

<Более совершенными являются рукавные фильтры с импульсной продувкой (рис. 60). Рукава в них натянуты на проволочные каркасы, и запыленный газ проходит снаружи рукава внутрь. Фильтрование протекает непрерывно, регенерация — периодически.

Для регенерации ткани через автоматически регулируемые промежутки времени (5-200 с) с помощью электромагнитных клапанов в течение 0,1-0,5 с подается сжатый воздух давлением 0,5-0,7 МПа.

|

Рис. 60. Рукавный фильтр с импульсной продувкой рукавов: 1 — рукав; 2 — корпус; 3 — камера запыленного газа; 4 — камера очищенного газа (собирающая); 5 — диффузоры; б — мембранный электромагнитный клапан; 7 — шкаф управления; 8 — выгрузочное устройство; 9 — воздухораспределительный коллектор; 10 — распределительная труба |

Рукавные фильтры с импульсной продувкой по сравнению с рукавными фильтрами с механическим встряхиванием и обратной продувкой ткани имеют следующие преимущества: они более просты по конструкции и надежнее в эксплуатации; концентрация пыли в обеспыленных газах уменьшается в два раза (с 20-40 до 10-20 мг/м3); резко снижается расход воздуха на обратную продувку; уменьшается износ рукавов.

Рукавные фильтры с импульсной продувкой, снабженные рукавами диаметром 130 мм, могут иметь поверхность от 15 до 1100 м2.

Содержание в обеспыленных газах 10-40 мг/м3 пыли не обеспечивает выполнения санитарных норм, установленных для токсичных веществ (например, соединений свинца), даже при выбросе обеспыленных газов в атмосферу через трубу большой высоты. Установка за рукавным фильтром с импульсной продувкой или с механическим встряхиванием и обратной продувкой рукавов наиболее эффективного мокрого пылеуловителя типа Вентури позволяет снизить содержание пыли до 1-5 мг/м3, но это связано с большими расходами воды и со сложной системой улавливания из нее продукта.

Фильтры с поэлементной струйной продувкой рукавов из плотной ткани (сукна, фетра, двухслойного лавсана) позволяют обеспылить газы до 2-4 мг/м3. Фильтрование запыленного газа в таком аппарате (рис. 61) протекает непрерывно.

Рукава диаметром 200-300 мм охвачены продувочными кольцевыми трубами со щелями шириной ~2 мм, в которые подается сжатый воздух, сдувающий с ткани пыль и продувающий ее поры. Кольцевые трубы закреплены на каретке, скользящей вверх и вниз вдоль рукавов. Перемещение каретки происходит автоматически, когда сопротивление фильтровальной перегородки достигает -2-2,5 кПа. Запыленность газов, поступающих на этот фильтр, составляет 200-500 мг/м3. Повышение концентрации пыли снижает скорость фильтрования, увеличивает частоту движения продувочного кольца и тем самым ускоряет износ ткани. Рукавные фильтры с поэлементной струйной продувкой рукавов устанавливают после пылеулавливающих устройств, не обеспечивающих очистки газов до содержания в них 2-5 мг/м3 пыли. В отличие от мокрых пылеуловителей типа Вентури уловленная пыль получается в сухом виде, исключается расход воды и отпадает необходимость в устройствах, связанных с извлечением пыли из воды. Эти фильтры имеют поверхность фильтрования от 4 до 1600 м2.

Рис. 61. Рукавный фильтр с поэлементной струйной продувкой рукавов: 1 — кожух; 2 — рукава; 3 — каретка; 4 — продувочные кольца; 5 — привод каретки; 6 — автоматический соленоидный клапан; 7 — патрубок для ввода запыленного газа; 8 — патрубок для вывода очищенного газа

Скорость фильтрования в рукавных фильтрах (в м/мин) измеряется скоростью прохождения газа через ткань (при данной температуре газа). При фильтровании запыленных технологических газов на фильтрах с импульсной продувкой и фильтрах со встряхиванием и обратной продувкой рукавов она составляет 0,5-1 м/мин (для стеклоткани 0,3-0,5 м/мин), а на фильтрах со струйной продувкой — 3-5 м/мин. Более высокие скорости не только повышают гидравлическое сопротивление фильтровальной перегородки, но и снижают степень улавливания пыли и увеличивают износ рукавов. Повышенная концентрация пыли в газах также ухудшает работу фильтров, и при концентрации пыли 10-20 г/м3 перед рукавными фильтрами устанавливают циклон.

В рукавных фильтрах материал рукавов подбирается в зависимости от температуры и агрессивности запыленных газов, размеров и формы частиц пыли. Натуральные волокна (шерсть и хлопок) применяются до температур 80-90°С, синтетические (лавсан, нитрон) — до 130-140°С, специально обработанные стеклоткани и ткани из фторопласта — до 250-300°С. Вследствие низкой эластичности рукавов из

Стеклоткани применение их в фильтрах с механическим встряхиванием и в фильтрах с импульсной продувкой недопустимо (происходит быстрое истирание о проволочный каркас). Для стеклоткани применяют специальные конструкции фильтров и акустическую разгрузку пыли с рукавов. Во избежание «замазывания» тканей при конденсации на них влаги температура газов в фильтре должна быть на 10-20°С выше, чем точка росы для запыленного газа. Срок службы тканей — от полугода до двух лет.

18 марта, 2013

18 марта, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике