Основное оборудование включает установку электроосаждения, которая в типовом варианте представляет собой агрегат, состоящий из ванны электроосаждения, секций промывки водой и обдувки изделий воздухом, системы электропитания, системы перемешивания рабочего раство — < ра, системы термостатирования, системы контроля и регулирования технологических параметров. Все или большая часть указанных элементов соединены в общей камере, которая одновременно служит для ограждения пространства (зоны окраски) от помещения цеха. Камера имеет вид туннеля; в торцовой его части расположены проемы с тамбурами для прохода движущихся на конвейере изделий. Вдоль корпуса по всей длине установки находится площадка для наблюдения через остекленные окна за ходом окраски. Вторая площадка для обслуживания ванны электроосаждения и электроконтактных устройств расположена внутри корпуса установки и закрывается дверями с блокировкой.

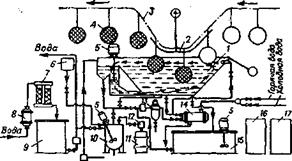

Установка для окраски мелких изделий электроосаждением показана на рис. 142.

|

Рис. 142. Схема установки электроосаждения для окраски мелких изделий: 1 — ванна электроосаждения; 2 — шина токосъемная; 3 — конвейер; 4 — изделия; 5 — мешалки с приводом; 6 — бачок для нейтрализатора; 7 — установка для получения обессоленной воды; 8,13 — фильтры; 9 — емкость (буферная) для воды; 10 — смеситель; 11 — емкость с лакокрасочным материалом; 12 — насос; 14 — теплообменник; 15 — емкость резервная; 16- пульт управления; 17 — источник постоянного тока |

Лакокрасочный материал наносится при погружении окрашиваемых изделий в ванну. После окраски изделия поступают в зону промывки, где промываются сначала водопроводной водой, затем дважды обессоленной водой, и направляются на сушку.

Ванна электроосаждения — один из главных элементов оборудования для электроосаждения. В зависимости от размеров окрашиваемых изделий, типа и скорости конвейера применяют ванны объемом от нескольких десятков литров до десятков кубических метров.

Ванна электроосаждения, применяемая в установках автоматизированной окраски (рис. 143), представляет собой сварную емкость из листовой стали, корпус которой в случае анодного осаждения является катодом.

|

В ваннах с диализным способом корректировки pH рабочих растворов внутренняя поверхность изолируется эпоксидным компаундом, а катодами служат специальные пластины, вставляемые в диализные карманы. Ванны для окраски изделий лакокрасочными материалами белого цвета или светлых тонов изготавливают из нержавеющей стали.

Внутри ванны вдоль ее боковых стен и днища устанавливают пластмассовые ограждения или изолирующие ребра, предохраняющие изделия от контакта с корпусом ванны и предотвращающие короткое замыкание. В ваннах с диализными карманами монтируют специальные сетки для защиты ионообменных мембран от механических повреждений.

Днище ванны имеет уклон к сливному трубопроводу для удобства слива лакокрасочного материала и чистки ванны.

Ванна разделена перегородкой на две части: собственно ванну окунания и переливной карман. Переливных карманов может быть два (при больших объемах ванны). Соотношение между объемами рабочей части ванны и переливного кармана составляет 10 : 1. Переливной карман служит для слива и отстаивания пены. Для этой же цели в нижней части кармана имеются сетчатые пеногасящие перегородки. По краям ванны вдоль ее боковых стен устанавливают два или четыре лопастных насоса внутренней системы перемешивания.

Ванны большого объема изготавливают из нескольких секций, собираемых с помощью болтовых соединений. При определении размеров ванн учитывают расстояние между погруженным изделием и стенками и днищем ванны, а также верхним уровнем рабочего раствора. Оно должно составлять не менее 0,3 м в ваннах большего объема и не менее 0,15 м в ваннах, объемом до 3 м3.

Промывка и обдувка изделий горячим воздухом осуществляется в туннеле, выполненном в виде секций и расположенном за ванной электроосаждения. В секции промывки с поверхности изделий удаляется незакрепленный лакокрасочный материал, а в секции обдувки слой лакокрасочного материала освобождается от капель воды и частично от адсорбированной влаги.

Секция промывки бывает двух- или трехзональной. Если между зонами окраски и промывки окрашенное изделие находится более 3 мин, вводится дополнительный контур орошения изделий деминерализованной водой (в виде легкого тумана) непосредственно над ванной электроосаждения. При этом сокращаются общие потери лакокрасочного материала.

В зоне первой промывки устанавливается несколько (до 5) контуров; в каждом контуре располагается по 16 насадок типа НП-01, расстояние между ними 200 мм, производительность одной насадки 0,42 м3/ч. Вода из ванн в контуры труб с насадками подается центробежным насосом; используется электродвигатель типа ВАО-42-2. Внутри ванн располагаются фильтры для очистки рециркулирующей воды.

Вода в ванне первой промывки непрерывно освежается за счет подачи водопроводной воды или воды из ванны второй промывки. Загрязненная вода направляется в установку коагуляции лакокрасочных материалов и далее — в очистные сооружения.

Зона второй промывки устроена аналогично зоне первой промывки, но число контуров меньше — не более трех. Контуры оборудованы насадками и форсунками типа ФК. На выходе из зоны устанавливается дополнительный (ополаскивающий) контур с такими же форсунками, в который подается деминерализованная вода под давлением примерно 0,2 МПа.

Секция обдувки изделий, как и секция промывки, выполнена в виде проходного туннеля. Обдувка проводится нагретым воздухом с температурой 60-110°С. Воздух забирается из цеха вентилятором, предварительно очищается, проходит через паровой или электрический калорифер и далее поступает через обдувочные короба в насадки; скорость воздуха в насадках до 60 м/с. Часть воздуха, обдувающего изделия, рециркулирует.

В верхней части туннеля устанавливается вытяжной вентиляционный центр, который выбрасывает отработанный воздух из секции обдувки в атмосферу. Длина секции определяется временем обдувки (принимают 5-10 мин) и скоростью конвейера.

Секции промывки и обдувки начинаются односторонним стоком (в сторону ванны) и кончаются тамбуром.

Оборудованием для электропитания (электрообеспечения) ванны электроосаждения служат источник питания (преобразователь) и токосъемные устройства. Назначение источника питания — преобразование переменного тока частотой 50 Гц в постоянный напряжением до 300 В, при котором проводят электроосаждение. Его выбирают исходя из значений напряжения и силы тока, потребляемого ванной, которые зависят от размеров окрашиваемой поверхности, объема ванны электроосаждения, типа применяемого лакокрасочного материала и его электрических параметров.

Электроосаждение лакокрасочных материалов на поверхность изделий осуществляется в режиме постоянной плотности тока или постоянного напряжения. В промышленности распространено электроосаждение при постоянном напряжении и изменяющейся силе тока в связи с более простой схемой управления источником питания.

Для плавного выпрямления тока применяют обычно трехфазный двухполупериодный выпрямитель с фильтрацией; точность поддержания рабочего напряжения составляет ±2%. Плавное регулирование выпрямленного напряжения при малой инерционности системы и отсутствии подвижных частей достигается с помощью дросселей насыщения. Обычно в промышленных установках источником постоян —

ного тока служат серийные агрегаты АТВ-100/460-2, АТ-320/230-1 и АТ-2500/460-1. При их использовании номинальная сила выпрямленного тока составляет 100, 320 и 2500 А, выходное напряжение — 460, 230 и 460 В соответственно.

Уменьшение мощности и стабильная работа источников тока достигается либо технологическим приемом — постепенным погружением изделий, либо аппаратурным — установкой контактной шины из нескольких отдельных секций с разными значениями потенциалов.

Токосъемные устройства, входящие в состав системы электропитания ванны, служат для подвода напряжения от источника питания к окрашиваемым изделиям. Изделия на конвейер навешивают на токопроводящих подвесках, изолированных от конвейера и имеющих скользящий контакт с токосъемной шиной в зоне окрасочной ванны. Для обеспечения хорошего контакта, повышения надежности работы и уменьшения износа контактного элемента обычно устанавливают две параллельные шины, между которыми вместе с рабочими каретками конвейера скользят контактные элементы. Недостатком такой системы токосъема является то, что подвеска вместе с токосъемным устройством проходит все технологические позиции вдоль конвейерной линии. Во избежание этого токосъемные устройства на многих крупных установках монтируют на специальном параллельном вспомогательном конвейере, который работает синхронно с основным. Подача электроэнергии с помощью скользящих контактов осуществляется только на вспомогательный конвейер, а напряжение на подвеску передается со вспомогательного конвейера через гибкие кабели, которые закрепляют на каждой подвеске вручную или с помощью автоматических пружинных или магнитных защелок. Напряжение на дополнительные электроды может подаваться аналогичным образом с катодной шины, расположенной параллельно анодной.

Для обеспечения стабильных показателей работы ванны электроосаждения необходимо постоянное перемешивание рабочего раствора и поддержание его температуры в заданных пределах. Это достигается за счет применения систем перемешивания и термостатирования раствора.

В ваннах объемом более 2 м3, как правило, имеется две системы перемешивания: внутренняя и внешняя. Внутренняя система перемешивания предназначена в основном для поддержания однородности лакокрасочного материала в объеме ванны как в процессе окраски изделий, так и во время перерывов в работе. Внешняя система кроме

![]() 25 Крутько Э. Т., Прокопчук H. Р.

25 Крутько Э. Т., Прокопчук H. Р.

основной своей функции — перемешивания — служит для фильтрования лакокрасочного материала и поддержания в ванне необходимой температуры. Перемешивание во внутренней системе достигается установкой лопастных погружных мешалок, во внешней системе — применением циркуляционных насосов. При работе внешней системы перемешивания материал забирается из нижней части кармана ванны и подается через фильтр и теплообменник в нижнюю часть рабочего объема параллельно зеркалу ванны. Поток лакокрасочного материала направляется при этом таким образом, чтобы обеспечить движение рабочего раствора снизу вверх по всему объему. Скорость восходящего потока не должна быть ниже скорости оседания частиц; она составляет обычно 0,2-0,7 м/с.

Пена с поверхности ванны удаляется подачей части лакокрасочного материала из внешней системы циркуляции вдоль зеркала ванны в сторону кармана. Для разрушения пены рабочий раствор пропускают через фильтрующие перегородки, которые устанавливают в нижней части кармана.

Для очистки лакокрасочного материала от механических загрязнений, в первую очередь от примесей металла, заносимых в ванну окрашиваемыми изделиями, применяется насосно-фильтрующая станция типа МЩ-0,05. Станция состоит из центробежного насоса производительностью 5-20 м3/ч, магнитного фильтра и щелевого проволочного фильтра. Байпасный трубопровод позволяет отключать фильтры для очистки и в случае неисправности.

Щелевой проволочный фильтр состоит из сварного корпуса с помещенными в него четырьмя цилиндрическими фильтрующими патронами — отлитыми из силумина цилиндрами, на которые по всей наружной поверхности навита проволока с разрывом между витками не более 0,05 мм.

При пониженных требованиях к качеству фильтрования лакокрасочных материалов в насосно-фильтрующей станции может быть использован фильтр типа ФЩ-0,08-10, который работает аналогично, но имеет большие зазоры между проволочными витками — до 0,08 мм.

Насосно-фильтрующая станция работает в автоматическом режиме: чистка щелевого фильтра проводится через определенное время, установленное автоматическим реле времени. Необходимая для циркуляции и фильтрования производительность достигается параллельной установкой нескольких насосно-фильтрующих станций. Общая производительность циркуляционных и погружных насосов рассчитывается из кратности перемешивания, которая зависит от типа лакокрасочного материала и составляет в час от 10 до 60.

Для поддержания заданного теплового режима в ванне служит система термостатирования. В процессе электроосаждения выделяется большое количество теплоты (до 800 кДж на 1 м2 окрашиваемой поверхности), которое надо отводить, а при перерывах работы и при заполнении ванны свежим раствором требуется нагревание, т. е. подвод теплоты.

Система термостатирования включает теплообменники и нередко холодильные машины. На установках малой и средней производительности (до 500 тыс. м2 окрашиваемой поверхности в год) для охлаждения применяют обычно кожухотрубные теплообменники, в межтрубном пространстве которых циркулирует вода с температурой 8-15°С. Термостатирование рабочего раствора лакокрасочного материала на установках большой производительности осуществляется холодильными машинами.

Система контроля и автоматического регулирования технологических параметров предназначена для поддержания оптимальных условий ведения процесса электроосаждения и обеспечения безопасности работы установки. Системой предусматривается автоматическое регулирование температуры, pH, удельной электрической проводимости, содержания органических растворителей и напряжения.

Температуру контролируют и регулируют с помощью датчиков, установленных в потоке внешней системы перемешивания, исполнительных механизмов и самопишущего прибора.

Корректировка pH осуществляется одним из трех методов: компенсационным, электродиализным и с помощью ионообменников. Компенсационный метод заключается в периодическом добавлении в ванну электроосаждения концентратов лакокрасочного материала различной степени нейтрализации в зависимости от значения pH раствора в ванне. При этом одновременно корректируется содержание нелетучих веществ в рабочем растворе лакокрасочного материала.

При электродиализном методе катодное пространство ванны отделяется перегородками из ионообменных мембран, в результате чего в процессе окраски пленкообразователь осаждается на изделии, а ионы нейтрализатора проникают через мембрану и разряжаются на катоде. При применении этого метода корпус ванны изолируется (обычно эпоксидными компаундами) и в нем устанавливаются диализные карманы с мембранами (размеры до 0,5×1,5 м). Катионообменные мембраны изготовляются из листов синтетических материалов (например, найлона), а также бумаги, картона или ткани, которые пропитывают специальными смолами. Можно применять выпускаемые промышленностью ионообменные мембраны типа МК-41. Для точного поддержания pH устанавливают комбинированные электроды с обычными и диализными карманами.

Корректировка pH с помощью ионообменных мембран состоит в том, что часть рабочего раствора (обычно не менее 30%) пропускается через ионообменные смолы для удаления избытка катионов и амина.

Все приборы контроля и автоматического регулирования сосредоточены на пульте управления. >,

11 сентября, 2015

11 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике