|

|

Плотное смыкание намазанных клеем поверхностей, необходимое для доброкачественного склеивания, получают при помощи запрессовочных

|

|

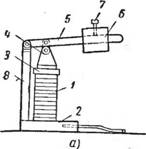

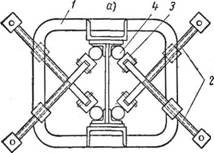

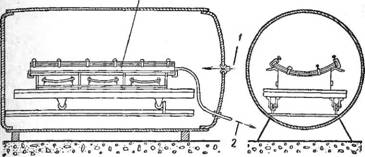

Рис. 30. Рычажные лабораторные прессы:

А — с одним плечом; б — с двумя плечами; / — образцы; 2 —плнта; 3— планка; 4 — опорные прнзмы; В — рычаги; 6 — груз; 7 — аапорный винт; В — стойка

Устройств механического, гидравлического или пневматического действия. Простейшим механизмом являются рычажные прессы (рис. 30), используемые для склеива

ния небольших деталей и образцов, служащих для контроля прочности соединений. Необходимое удельное давление получают, устанавливая груз в различных местах рычага или меняя соотношение плеч в двуплечных рычажных прессах. На рычажных прессах создается постоянное давление, не зависящее от упругих свойств материала или пластичности клея. Для горячего склеивания рычажные прессы устанавливают в термокамеры. Более

|

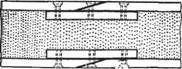

Рис. 31. Струбцины для ручной запрессовки склеиваемых деталей |

Крупные прессы оборудуют обогревателями, представляющими собой металлические пластинки, в которые вмонтированы электротермоэлементы. Пластинки прикладывают к боковым сторонам склеиваемых деталей.

.Кроме рычагов, часто используют винтовые пары. Простейшими устройствами такого рода являются струбцины (рис. 31).

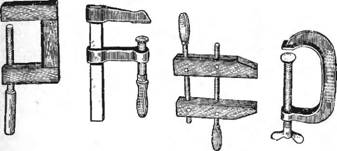

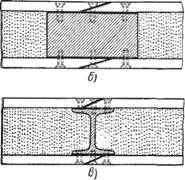

Для склеивания крупных изделий (балок, щитов и т. п.) используют винтовые прессы различных конструкций. Винтовой пресс представляет собой сварную раму (рис. 32), на верхней полке которой установлены винты с квадратными головками и опорными шайбами. Винты завинчивают вручную (гаечными ключами) или механическими гайковертами, отрегулированными на заданный крутящий момент, по величине которого косвенно судят о величине создаваемого давления. Давление от винтов распределяется на площади склеивания через деревянные или металлические прокладки.

При сборке на клею крупногабаритных замкнутопо- лостных деталей, к которым в процессе запрессовки трудно, а иногда и невозможно приложить постоянное давление, применяют клеевинтовые соединения. Особен-

|

|

|

Рис. 32. Винтовые прессы для склеивания двутавровых балок: А — деревянных; б — металлических; 1 — рама; 2 — винты; 3 — опорные шайбы; 4 — прокладка для распределения давления |

|

S) |

Ность таких соединений в том, что части изделия, смазанные клеем, сжимаются винтами, болтами, шурупами и другими резьбовыми деталями, остающимися в изделии после отверждения клея (рис. 33).

Завинчивание не требует двустороннего подхода к месту соединения, что удобно, например, при склеивании обшивок трехслойных конструкций с узкой полостью. Значение клеевинтовых соединений не исчерпывается, однако, удачным решением способа запрессовки.

|

А) |

|

Рис. 33. Соединение обшивок трехслойных конструкций на клею с Винтовой запрессовкой: А — с односторонней накладкой; б — через брусок; в — через профильный элемент жесткости |

|

Рис. 34. Прочность клеевых и клеевин — товых соединений полиэфирного стеклопластика (клей на основе смолы ЭД-6 холодного отверждении): I, 3 — предел прочности соответственно клеевого и клеевинтового соединения; 2 я— разрушающая нагрузка в клеевом соединении |

|

/72125 33 U1 51 Длина нахлестки, мм |

Клей и резьбовая пара взаимно дополняют друг друга, совмещая основные достоинства обоих видов соединений. Так, постановка винтов или болтов обеспечивает некоторый запас прочности клеевого соединения (рис. 34), повышает сопротивление его действию напряжений, возникающих при растяжении листов обшивки, способствует более равномерному распределению сдвигающих усилий по длине клеевого шва. Воспринимая сдвигающие усилия между деталями, клеевая прослойка значительно снижает пики напряжений у отверстий, возникающие при нагружении винтовых или болтовых соединений. Благодаря адгезии клея к металлу, происходит стопорение резьбовой пары, в результате чего винты не могут самопроизвольно вывинчиваться под действием динамических нагрузок вибрации или температурных деформаций. Адгезия клея к винтам и соединяемым элементам является благоприятной предпосылкой предохранения

Мест соединения от коррозии за исключением весьма редких случаев, когда клей корродирует металл.

Недостатком винтовой запрессовки является трудность регулирования удельного давления из-за неточности параметров, определяющих осевое усилие винтовой пары. Кроме того, на участках между винтами давление распределяется неравномерно и наблюдается релаксация напряжений сжатия, обусловленная пластическими свойствами клея и склеиваемого материала. Тем не менее. клеевинтовое соединение технологически одно из наиболее удобных.

Завинчивание — один из наиболее трудоемких процессов, требующих большой затраты времени и напряжения от работающего. При ручном завинчивании не всегда точно устанавливают острие отвертки в шлиц или гаечный ключ в головку винта. В результате оси винтов скашиваются, резьба заклинивается и ие создается необходимый натяг. Ручное завинчивание недопустимо при выполнении клее — винтовых соединений, когда время сборки жестко ограничено жизнеспособностью клея, т. е. периодом сохранения его рабочей вязкости.

Для сборочных работ на клею с применением винтовой запрессовки можно (при некоторых ограничениях) использовать электроключ И-32 Он состоит из электродвигателя, редуктора, шпинделя с держателем, крышки коллектора с рукояткой и выключателем, набора сменных наконечников. Питается электроключ от сети переменного однофазного или постоянного тока напряжением 220 в, потребляя мощность 275 вт при повторно-кратковременном режиме работы. При максимальной нагрузке шпиндель имеет 540 об/мин, а на холостом ходу — 750 об/мин. Время завертывания винта с длиной резьбы 20 мм составляет 1—2 сек.

До того как приступить к работе с электроключом, винты должны быть вставлены в отверстия и предварительно ввернуты на 2—3 нитки Наконечник вставляют в головку винта и нажимом на электроключ сцепляют муфту держателя с электродвигателем в результате чего наконечник начинает вращаться и завинчивает шуруп (винт).

Существенный недостаток винтовой запрессовки — ослабление прижимающего усилия в процессе отверждения клея вследствие более глубокого проникания его в поры материала, выдавливания клея из шва, а также вследствие упруго-пластического деформирования склеиваемых деталей, находящихся в сжатом состоянии. Учитывая это, часто производят повторное подвинчивание до заданного крутящего момента.

В качестве простейшего средства для запрессовки деревянных и фанерных конструкций применяют гвозди. Размеры и расстановка гвоздей зависят от толщины склеиваемых элементов, качества обработки, степени коробления и плотности древесины. Для склеивания многослойных конструкций из досок длина гвоздей должна быть не менее 2—2,5 толщин доски, а расстояние между гвоздями — 4—8 толщин доски. Для соединения фанеры с деревянным каркасом гвозди забивают с более частой расстановкой в связи с небольшой толщиной фанеры. Если частая расстановка гвоздей нежелательна, фанеру прижимают к каркасу при помощи деревянного шаблона несколькими крупными гвоздями. После отверждения Клея шаблон вместе с прижимными гвоздями отдирают от фанеры, а оставшиеся отверстия зашпаклевывают. По сравнению с винтовым прижимом гвоздевая запрессовка менее надежна, но она более удобна при изготовлении криволинейных клееных конструкций.

В качестве запрессовочных устройств механического действия используют пружинные и электрические прессы. В пружинных прессах давление на склеиваемое изделие передается посредством жестких тарированных пружин с распределительными прокладками. В отличие от винтовой запрессовки, при которой величина давления на изделие определяется косвенно, этот способ позволяет установить и поддерживать в течение необходимого времени заданное давление. Величина давления, создаваемого пружиной, определяется степенью ее сжатия, которое отмечает индикатор. Принцип устройства электрических прессов такой же, как и в пружинных. Давление в них создается винтами, вращаемыми при помощи электромоторов, автоматически сблокированных с индикаторами тарированных пружин. При достижении определенного давления моторы выключаются, а при ослаблении давления делают несколько дополнительных оборотов.

В горизонтальных прессах, используемых для сращивания коротких элементов в длинное (погонажное) изделие, давление создается разностью скорости вращения подающих и выталкивающих валиков на рольганге. Благодаря более высокой скорости вращения подающих валиков, проходящие через них элементы упираются торцом в предыдущий элемент, зажатый другими валиками, вращаемыми с меньшей скоростью. Величина торцевого давления зависит от трения между подающими валиками и поверхностью подаваемых элементов. Так как величина трения зависит от многих случайных факторов (следов смазки на поверхности деталей, засмоленных мест, увлажненных участков, выбоин, неоднородности обработки поверхности и т. п.), усилие, с которым подающие ролики прижимаются к детали, необходимо регулировать, чтобы обеспечить более или менее постоянное давление. Торцевое сжатие регулируется, кроме того, торможением выталкивающих валиков.

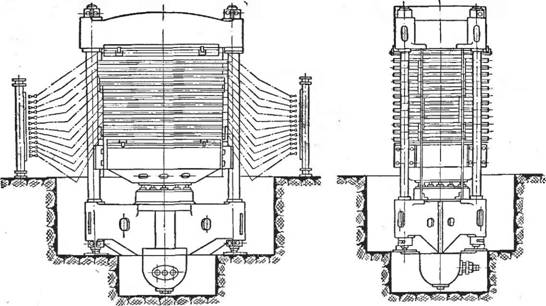

Наиболее сложными запрессовочными устройствами являются гидравлические прессы. Их применяют на высокомеханизированных предприятиях, в основном для склеивания листовых или плитных изделий (фанеры, пластиков, дверных полотен, мебельных щитов, трехслойных конструкций, древесностружечных плит и т. п.).

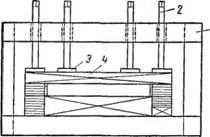

Гидравлический пресс (рис. 35) имеет основание с цилиндром, в котором движется поршень, верхнюю опорную плиту, соединенную колоннами с основанием, и промежуточные плиты, обогреваемые паром, электричеством, горячей водой или маслом. Число промежуточных плит (этажей) может быть различно, чаще всего 10—15 шт. Применяют и одноэтажные (однопросветные) прессы с обогреваемыми или холодными плитами.

Давление создается при помощи насоса, подающего в цилиндр пресса воду или масло через так называемый аккумулятор давления, ускоряющий заполнение цилиндра рабочей жидкостью. Поршень цилиндра подымается и смыкает плиты с находящимися на них склеиваемыми изделиями.

Удельное давление в клеевом шве определяется по формуле

Где р — удельное давление в клеевом шве, кГ/см2; s — площадь поперечного сечения поршня, смъ D — манометрическое давление, кГсм2 S — площадь клеевого шва, См2.

Пневматические прессы бывают цилиндровые и шланговые. Цилиндровые прессы, используемые для склеивания длинномерных изделий, представляют собой систему вертикально расположенных воздушных цилиндров, штоки которых через рычаги соединены с плитой, прижимающей склеиваемый пакет к основанию пресса.

Шланговые прессы в качестве рабочего органа снабжены резиновыми шлангами или мешками, в которые нагнетается воздух от компрессора. Шланги расположены между двумя я^есткими прокладками (цулагами), соединенными пружинами. Когда давление от шланга переда-

|

Рис. 35. Гидравлический многоэтажный пресс с плитами, обогреваемыми паром |

Ется" на верхнюю (подвижную) цулагу, она раздвигает пружины и прижимает склеиваемый пакет к жесткому основанию пресса. Когда воздух из шланга удаляется, пружины сжимаются, поднимают подвижную цулагу и образуют зазор, необходимый для замены заготовок.

Удельное давление в клеевом шве определяется по формуле

Где р — удельное давление в клеевом шве, кГ/см2; а — ширина соприкосновения шланга с цулагой, см I — длина шланга, см п — количество шлангов в секции, шт.; F — Усилие растяжения пружин в расчетном положении, кГ; D— давление воздуха в шланге, атм; 5 — площадь клеевого шва, см2.

Для склеивания фигурных деталей применяют пневматические прессы без жестких цулаг. В этом случае резиновый шланг или мешок передает давление непосредственно на склеиваемые детали.

Некоторые детали со сложной конфигурацией запрессовывают в надуваемых воздухом резиновых мешках, рассчитанных на давление 1,5—2 кГ/см2, которое можно поддерживать автоматически компрессором, отрегулированным на постоянное давление.

В производстве клееных изделий криволинейного очертания применяют метод вакуумного прессования, заключающийся в том, что изделие, предварительно собранное на жестком основании, накрывают резиновым чехлом, который герметически соединен с краями основания. При откачивании воздуха вакуум-насосом чехол под влиянием атмосферного давления прижимается к поверхности склеиваемой детали и создает на поверхности детали давление 0,5—0,9 кГ/см2 (в зависимости от мощности насоса и степени герметизации). При полной герметизации устройства^ давление на клеевой шов может быть больше атмосферного во столько раз, во сколько общая площадь соприкасания резинового чехла с поверхностью детали больше площади клеевых швов. Если этого давления недостаточно, то дополнительно применяют метод пневматического или парового автоклавного прессования. Для этого изделие, собранное на жестком основании, накрывают резиновым чехлом с патрубком и шлангом для отка

чивания воздуха и помещают в автоклав (рис. 36). Затем откачивают воздух из-под чехла и нагнетают воздух или пар, создавая давление в автоклаве. Одновременно происходит нагревание детали, что необходимо для ускоренного склеивания. Давление в автоклаве может подниматься до 12 атм и выше, однако зависимость температуры пара от давления затрудняет обеспечение необходимых режимов склеивания. Например, требуется давление

|

|

|

Где Л — толщина прослойки, см Q — количество клея, нанесенного на поверхность, г; B, I — соответственно шири- |

3

|

Рис. 36. Принципиальная схема автоклавного прессования; I = подвод пара или сжатого воздуха от компрессора; 2 — отсос воздуха Вакуум-насосом; 3 — склеиваемое изделие |

8—9 атм; температура пара в этом случае будет 165— 170° С, что неприемлемо для некоторых клеев. Если же необходима высокая температура склеивания, а материал обшивки непрочен и внутри изделия имеются большие пустоты, то сопутствующее высокой температуре большое давление пара продавит листовой материал.

Толщина клеевой прослойки, а следовательно, и прочность клеевого соединения, зависят от величины давления при запрессовке.

Обычно толщину клеевой прослойки, т. е. непрерывный слой клея, который может течь или деформироваться при сдвиге по всей площади, определяют в зависимости от расхода клея. При этом получают

на и длина площади склеивания, см; у — удельный вес клея, г/см5.

|

/ |

Но, учитывая шероховатость поверхности, клеевая прослойка будет иметь меньшую толщину, которую можно определить по формуле

. , W

3i]Y262/’1

Где Hi и Яг — размеры микронеровностей соединяемых поверхностей, см3; р — удельное давление запрессовки, Г/см2; T — время запрессовки, се/с; у — динамическая вязкость клея, пз.

В процессе запрессовки вязкость клея увеличивается вследствие протекания реакций отверждения. Величину вязкости в любой момент времени от начала запрессовки определяют по формуле

Ч-Ъв" (V.5)

Где \ — вязкость клея в любой промежуток времени от начала испытания или запрессовки, пз; г]о — начальная вязкость клея, пз; е — основание натуральных логарифмов; а — коэффициент, характеризующий свойства данного клея и определяемый опытным путем; T — время, сек.

Удельное давление р и время запрессовки T связаны между собой. Для нахождения удельного давления р порцию клея объемом V помещают между двумя круглыми параллельными дисками из полированного стекла и затем разъединяют диски, причем клей вначале полностью занимает пространство между дисками. Теоретически время разъединения T, происходящего под влиянием постоянной силы F, должно быть

Где T — время разъединения дисков, сек г]о — вязкость клея, пз; V — объем клея, заключенного между дисками, См3; я — отношение длины круга к диаметру; F — разъ

Единяющая сила, г; D — начальное расстояние между дисками, см.

При разъединении дисков с постоянной скоростью в клее происходит ламинарное течение, вызывающее постепенное сужение прослойки. Начальное и конечное расстояния между дисками зависят от вязкости клея. При быстром разъединении прослойка разрушается без ламинарного течения и в этом случае формула (V, 6) неприменима.

Преобразуя предыдущее уравнение, определяют удельное давление запрессовки р

8тп0 R2

P—W7W— <V-7>

Где R — радиус дисков, см.

Полученное значение р теоретически достаточно лишь для того, чтобы обеспечить растекание жидкого клея между поверхностями. На практике детали запрессовывают с большим давлением, чтобы преодолеть упругие деформации самих склеиваемых деталей (например, при выправлении покоробленных досок, погнутых пластинок и т. п.) и обеспечить плотный контакт.

После снятия запрессовочных устройств клеевые швы следует внимательно осматривать, так как возможны дефекты склеивания — неполное прижатие в некоторых местах, крупные подтеки клея и др. При соблюдении правил нанесения клея и точной запрессовке клей слегка выжимается из шва, образуя небольшой валик у кромки соединения. Этот валик в отдельных случаях уменьшает концентрацию напряжений на кромках соединений, повышает его прочность, предотвращает размочаливание кромок, поэтому его оставляют.

24 декабря, 2012

24 декабря, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике