При производстве капролактама на стадии ректификации продуктов окисления циклогексана и дегидрирования циклогексанола в больших количествах образуется побочный продукт, получивший из-за своего маслообразного внешнего вида наименование «масло ПОД» [274].

По внешнему виду это вязкая темная жидкость, содержащая соеди; нения с различными функциональными группами. Масло ПОД образуется в результате взаимодействия основных (циклогексанол и циклогексанон) и побочных продуктов окисления циклогексана [275].

Основная часть продуктов, по-видимому, образуется из моноальдегида адипиновой кислоты, способного по аналогии с другими альдегидами легко вступать в реакции окисления, конденсации, полимеризации и декарбонилироваиия. Окисление моноальдегида может приводить к появлению надкислоты НООС—(СН2)4—СОООН-чрезвычайно реакционноспособного соединения. Эта надкислота, окисляя моноальдегид или ненасыщенные соединения, превращается в адипиновую кислоту, а в результате взаимодействия с циклогексаноном по реакции Байера — Виллингера образуются адипиновая и оксикапроновая кислоты. Кроме этого, возможно протекание мономолекулярного декарбоксили — роваиия с образованием оксивалериановой кислоты. При конденсации альдегида образуются смолообразные продукты, а при декарбонилиро — вании-монокарбоновые кислоты. Все перечисленные основные и промежуточные продукты окисления циклогексана могут вступать между собой в реакции конденсации с образованием сложноэфирных и кетоноальдегидных звеньев.

При получении циклогексанона каталитическим дегидрированием циклогексанола [276] или окислением циклогексана [277] или при его хранении [278] в результате автоконденсации образуется димер в виде смеси двух изомеров. Этот димер содержится в масле ПОД в количестве 12-20%. При его образовании может быть также получен оксике — тон. Циклические кетоны образуют три меры и полимерные продукты конденсации [278].

Ниже приводится примерный состав масла ПОД (%) [275]:

Циклогексилиденциклоі’ексанон-2 До 40

Циклогексиловые эфиры До 60

Циклогексанол До 20

Натриевые соли моно — и дикарбоновых кислот До 24

Продукты полимеризации и лоликонденсашга До 45

Результаты исследования состава масла ПОД с целью разработки рецептур алкидных и полиэфирных смол на его основе приведены в работе [279]. В ИК-спектрах продукта имеются полосы поглощения карбонильных, сложноэфирных, гидроксильных групп и двойных связей, а наличие максимума поглощения при 245-250 нм в УФ-спектре свидетельствует о сопряженном характере последних.

В зависимости от принятого на заводах по производству капролактама технологического режима процессов окисления циклогексана и дегидрирования циклогексанола состав масла ПОД колеблется в широком интервале, о чем свидетельствуют данные функционального анализа и газожидкостной хроматографии. Так, гидроксильное число масла ПОД отдельных партий колеблется от 80 до 200 мг КОН/r, содержание карбонильных групп-о г 5 до 9%, а йодное число (определенное методом озонирования)-от 40 до 80 г 12/100 г. По фракционному составу масло ПОД можно условно разделить на две части: летучую и олигомерную, причем содержание летучей части колеблется в преде

|

лу?

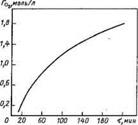

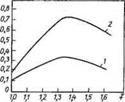

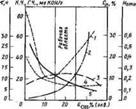

Рис. 28. Молекулярно-массовое распределение масла ПОД: 1-4-образцы с различных предприятий ПО «Азот» |

|

![]()

![]()

![]()

лах от 55 до 80%. О составе продукта можно судить по молекулярномассовому распределению (рис. 28).

На рис. 28 приведены два типа кривых ММР масла ПОД, полученного на различных предприятиях, с разным соотношением низкомолекулярных и олигомерных компонентов.

Летучая часть масла ПОД достаточно детально исследована методом ГЖХ [280]. Основными ее компонентами являются циклогексанол (более 30%), циклогексанон (более 11%), циклогександиол-1,2 (около 4%) и 2-цшслогексидиденциклогексанон (более 16%). Всего в его состав входит 16 компонентов.

Олигомерная фракция масла ПОД имеет среднечисловую молекулярную массу, равную 480- 580, и в ней содержатся (по данным ИК — и УФ-спектроскопии) те же функциональные группы, что и в летучей части.

Плотность при 20 °С, г/см3 Содержание, %, не более: влаги

летучих соединений

иона натрия (в пересчете на NaOH)

Стандартизация качественных показателей масла ПОД позволила в определенной степени установить пределы колебаний состава этого продукта, что дает возможность использовать его в лакокрасочной промышленности.

Сравнительно небольшая ненасыщенность масла ПОД (40-80 г 12/100 г) позволяет отнести его по этому показателю к невысыхающим маслам. Однако циклоалифатический характер компонентов этого продукта способствует высыханию смол, полученных с его использованием. Высокое содержание гидроксильных и сложноэфирных групп позволяют использовать масло ПОД для синтеза алкидных и полиэфирных олигомеров.

При изучении химических свойств масла ПОД было установлено [279], что оно достаточно легко переэтерифицирует растительные масла. В условиях алко- голизного метода синтеза алкидных смол переэтерификация подсолнечного масла при 240 С проходит за 20 мин. Входящий в состав масла ПОД циклогексанол вступает в реакцию с фталевым ангидридом и переэтерифицирует эфиры низших спиртов, как бы встраиваясь в состав алкидного олигомера. Двойные связи соединений, входящих в состав масла ПОД, способны реагировать с малеиновым ангидридом, обычно используемым при синтезе алкидных олигомеров для повышения средней функциональности исходной смеси реагентов и, за счет этого — для ускорения синтеза алкидных олигомеров [29]. Эта реакция начинается уже при 150°С, т. е. в условиях 1,4-присоединения (реакция Дильса-Альдера), что подтверждает наличие сопряженных двойных связей. В указанных условиях присоединяется только около 20% малеинового ангидрида, а остальное количество-при более высокой температуре. Эти данные позволяют судить о соотношении сопряженных и изолированных двойных связей в структуре масла ПОД.

туру стеклования олигомеров, что ускоряет их высыхание. Кроме того, при введении циклоалифатических фрагментов повышаются защитные свойства пленкообразователей.

Наличие в масле ПОД большого количества летучих компонентов исключает использование его при синтезе алкидкых олигомеров блочным способом, так как в этом случае вся летучая часть масла ПОД отгоняется из реакционной массы. Это приводит к снижению коэффициента использования масла до 0,4 и увеличению пожароопасности цехов. Азеотропный способ лишен этих недостатков [281].

В настоящее время масло ПОД вводят либо на стадии алкоголиза растительных масел многоатомными спиртами, либо на стадии полиэтерификации продуктов — алкоголиза поликарбоновыми кислотами или их ангидридами [282]. Оба технологических процесса принципиально возможны и обоснованны, так как, с одной стороны, масло ПОД как гидроксилсодержащий компонент следует загружать на стадам алкоголиза, а с другой стороны, для снижения потерь низкокипящих спиртов, входящих в состав масла ПОД, его целесообразно вводить вместе с ангидридами поликарбоновых кислот.

При загрузке масла ПОД на стадии алкоголиза для достижения необходимой температуры (240-260 "С) часть летучих продуктов отгоняют, а их высокомолекулярную фракцию 0КИП>200°С) возвращают в реакционную смесь на стадии полиэтерификации. В случае загрузки масла ПОД на второй стадии летучие компоненты не отгоняются и они циркулируют до конца синтеза вместе с ксилолом, который способствует удалению реакционной воды в виде азеотропной смеси.

Для выбора оптимальной технологии сравнивались пленкообразующие свойства алкидного олигомера марки ПФ-053, содержащего в рецептуре 17% масла ПОД [283] и синтезированного по двум технологическим схемам. Было установлено, что масло ПОД ускоряет стадию алкоголиза, и в случае введения его на этой стадии образуется олигомер с меньшим содержанием свободных гидроксильных групп и более высокой молекулярной массой. Эти показатели и обусловили повышение твердости и защитных свойств покрытий. Таким образом, технология синтеза алкидных смол с загрузкой масла ПОД на стадии алкоголиза является оптимальной, так как позволяет корректировать рецептуру алкидных олигомеров за счет регулирования отгона летучих и получать смолы с улучшенными физико-механическими и защитными свойствами.

Циклоалифатический характер компонентов масла ПОД обусловил возможность его применения вместо канифоли в алкидных смолах марок ПФ-053 и ГФ-046, а наличие окисляющихся двойных связей позволило использовать его для частичной замены растительных масел в рецептурах целого ряда алкидных олигомеров [283]. При расчете рецептур алкидных олигомеров средняя функциональность масла ПОД, вычисленная по молекулярной массе и гидроксильному числу, принята за единицу (по расчету 0,95-1,15). В ряде случаев для повышения функциональности вводили малеиновый ангидрид. При составлении рецептур учитывалось количество отгоняющихся до 200 °С реакционноспособных компонентов.. В этом случае синтез проходит без отклонений от

Марка Продолжи- Показатели алкидного олигомера Показатели алкидного лака

алкидного тельноеть ~——————— —т——————————————————————————

олигомера синтеза, ч кис~ тид" ЭФИР’ моле — содер- содержа — содержа — услов-

—————— 2- лот — рок — ное куляр — жание ние не — ние келе — ная

алко — поли — ное силь — число, ная неде — омыля — тучих ве — вяз-

голиз эте — число, ное мг масса тучих емых ве — ществ, кость рифи — мг число, КОМ/г ве — ществ, % % (масс.) по

кация КОН/ мг ществ, (масс.) ВТ-4, с

_______________________ А КОН/г ______ %

|

ПФ-053 3,0 |

9,0 |

15 |

60 |

303 2500 98,7 |

0,1 |

53,7 |

69,7 |

|

(7,5) |

(15) |

(68) |

(278) (2200) (92,2) |

(U) |

(53,2) |

(62,3) |

|

|

™ л, ГФ-01 2,0 |

9,5 |

12 |

98,7 |

225 3100 99,1 |

0,85 |

41,5 |

75,2 |

|

(1,2) |

(8,4) |

00) |

(98,1) |

(228) (2900) (93,7) |

0,2) |

(41,7) |

(73,6) |

|

Примечание. Цифры без скобок приведены для стандартной рецептуры, в скобках-для рецептуры с маслом ПОД. |

принятых для серийных олигомеров технологических параметров (табл. 14).

Достаточно низкое содержание неомыляемых веществ в алкидных олигомерах, синтезированных с использованием масла ПОД, свидетельствует о том, что практически все его компоненты входят в структуру макромолекул алкидных олигомеров. Ускорение основных стадий синтеза обусловлено хорошей растворимостью в масле ПОД глицерина, пентаэритрита и их эфиров, т, е. гомогенизацией реакционной массы, чтф облегчает диффузию компонентов.

" Рассмотренная технология синтеза алкидных олигомеров является оптимальной для азеотропного метода, но она непригодна по указанным выше причинам для получения олигомеров блочным способом. Учитывая, что многие предприятия используют блочный метод синтеза, а ресурсы масла ПОД достаточно велики, разработана другая технология его введения в алкидные олигомеры, согласно которой проводят предварительную конденсацию с одновременной отгонкой не вступающих в реакцию летучих компонентов, а полученный олигомер растворяют в растительном масле и в дальнейшем используют этот раствор для синтеза алкидных олигомеров блочным способом.

Таким образом, одновременно решаются задачи уменьшения содержания летучих компонентов (отгонка и олигомеризация) и транспортирования (растворение в масле, что обусловливает снижение вязкости).

Принципиально можно выделять из масла ПОД олигомерную фракцию и использовать ее в качестве модификатора алкидных олигомеров. Однако при этом коэффициент использования масла ПОД резко снижается, а высокая вязкость его олигомерной части обусловливает большие технологические трудности при загрузке и транспортировании.

В случае проведения предварительной конденсации основная часть масла ПОД переходит в олигомерную форму. Конденсацию проводят нагреванием масла со скоростью 60йС/ч до 185 "С а затем со скоростью 10°С/ч до 250 °С.

При конденсации образца масла ПОД с содержанием воды 0,32%, летучих компонентов 70,9% и олигомеров 28,78% (ГЖХ) до 230 СС содержание олигомеров возрастает за счет частичной поликонденсации циклогексанона (8,4%) и цикло- гександиола (20%), а при дальнейшем нагревании до 245 °С содержание последних дополнительно уменьшается соответственно на 19 и 11.2%. Вполне вероятно.

что циклогексанол при этой температуре димеризуется в присутствии щелочи (в масле ПОД до 0,5%) с образованием двух изомеров [284], которые подвергаются диеновой конденсации [285].

К моменту достижения температуры 245 °С содержание олигомера возрастает до 44,4%, а в результате выдержки при 250 °С-до 47%, Дальнейшая олигомеризация нецелесообразна ввиду ухудшения растворимости продукта в растительном масле и снижения стабильности при хранении этого раствора. В процессе растворения олигомера в масле выпадают натриевые соли карбоновых кислот, входящие в состав масла ПОД, которые отфильтровываются.

Раствор препарированного указанным образом масла ПОД в растительном масле с концентрацией 50% имеет вязкость 30-50 с по ВЗ-4, содержание нелетучих веществ-около 70%. Этот продукт получил название «лаковый полуфабрикат композиционного масла».

При использовании лакового полуфабриката композиционного мас — if ла для синтеза широкого ассортимента алкидных смол блочным способом потери летучих компонентов составляют около 3%, что вполне приемлемо для промышленной технологии. В этом случае не требуется пересчитывать рецептуры алкиДныХ олигомеров с учетом снижения количества низкокипящих спиртов, способных при азеотропном методе синтеза с маслом ПОД вступать в реакции образования алкидных олигомеров. Технология синтеза алкидных олигомеров с применением лакового полуфабриката композиционного масла не отличается от применяемой в промышленности, а образующиеся олигомеры по всем свойствам соответствуют предъявляемым к ним требованиям, превосходя серийные материалы по твердости покрытий на их основе (табл. 15).

В рассмотренных выше технологических схемах предусмотрено содержание масла ПОД в пленкообразователе не более 17%. Поэтому бы — ; ли проведены исследования, направленные на получение пленкообразо — / вателей с увеличенным содержанием масла ПОД. Такие олигомеры! можно было бы _испоііьзоміь.- дри-илготовдснии лшюкрасошшх. материалов отдельно или, а. смеси £..традшшоншш щщщробразователями [286].

Средняя функциональность масла ПОД как гидроксилсодержащего соединения близка к единице, что позволяет использовать его в синтезе в качестве олигомерного одноатомного спирта — обрывателя поликонденсации, Олигоэфир из масла ПОД и фталевого ангидрида имеет низкую молекулярную массу, а покрытие на его основе характеризуется низкой твердостью.

Для повышения средней функциональности спиртовых компонентов и молекулярной массы полиэфиров в рецептуру вводят 10% этиленгликоля; такое количество оптимально с точки зрения достижения максимальной относительной твердости (рис. 30).

При введении более 10% этиленгликоля вместо масла ПОД снижается растворимость олигоэфиров в ароматических растворителях, что является серьезным недостатком для лакокрасочных материалов, отверждающихся в результате окислительных превращений. Кроме этого, при дальнейшем увеличении содержания этиленгликоля, несмотря на повышение функциональности, наблюдается некоторое снижение относительной твердости, вероятно, из-за замены циклоалифатических спиртов масла ПОД на алифатические.

При синтезе олигоэфиров необходимо выбрать оптимальный температурный режим, обеспечивающий минимальное испарение из реакционной смеси легкокипящих компонентов масла ПОД по мере подъема температуры. Смесь выдерживают 2 ч при 130-140 °С для связывания летучих спиртов фталевым ангидридом, а затем повышают температуру со скоростью 10°С/ч до 180 °С и далее-до 210’С со скоростью 5 °С/ч. При таком режиме происходит накопление в ксилоле до 30% летучих компонентов масла ПОД.

Поскольку при выбранном температурном режиме синтеза часть летучих гидроксилсодержащих компонентов масла ПОД все же концен-

|

|

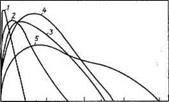

Рис. 30. Зависимость относительной твердости Н от функциональности / смеси масло ПОД — этиленгликоль:

/-через 3 ч; 2—через 10 су г воздушной сушки

Рис. 31. Зависимость технологических параметров синтеза и свойств олигоэфира

от избытка гидроксильных групп Gqh :

1 — гидроксильное число Г. Ч.; 2-содержание летучих компонентов масла ПОД С ; 3-относительная твердость покрытия Н ; 4-кислотное число К. Ч.; 5-продолжительность пере — ™ этерификации і

![]()

трируется в азеотропном растворителе, что приводит к изменению исходного соотношения функциональных групп в рецептуре, было важно установить влияние соотношения ОН/СООН на технологические параметры синтеза олигоэфира и его пленкообразующие свойства.

Проведение синтеза при небольшом избытке гидроксильных групп (ОН/СООН = 1,05) дает возможность получить продукт с большей молекулярной массой и покрытия на его основе с достаточно высокой относительной твердостью (рис. 31, кривая 3); но при этом резко возрастает продолжительность полиэтерификации (рис. 31, кривая 5). При увеличении избытка гидроксильных групп в рецептуре олигомера с 5 до 30% (экв.) значительно сокращается продолжительность синтеза (до б ч), но при ЭТОМ ИЗ-ЗЙ снижения молекулярной массы ухудшаются его пленкообразуюшие свойства, и скорость отверждения покрытий на основе этого олигоэфира резко снижается. Кроме того, при увеличении избытка гидроксильных групп возрастает количество не вступивших в реакцию гидроксилсодержащих компонентов масла ПОД в олигомере (рис. 32, кривая 2), в присутствии которых пленкообразующие свойства олигоэфира также ухудшаются,

Из рис. 32 видно, что уже при избытке гидроксильных групп, равном 15% (экв.), удается достичь необходимой степени завершения реакции (кислотное число ^ 20 мг КОН/г) на стадии азеотропной поликонденсации за приемлемое технологическое время (10 ч.). Избытку гидроксильных групп, равному 15-25% (экв.), соответствуют максимальная (0,23-0,25) относительная твердость покрытий и небольшое количество летучих продуктов, отгоняемых из реакционной массы на стадии блочной поликонденсации (4-11% от загрузки масла ПОД).

Исследованиями было установлено, что оптимальной рецептурой является следующая [% (масс.)]: масло ПОД-64,7; этиленгликоль-7,2; фталевый ангидрид-23,4 при оптимальном соотношении групп ОН/СООН, равном 1,20 (точнее. 1,15-1,25).

Использование для синтеза олигоэфира этиленгликоля не лишено недостатков. Последний образует с ксилолом азеотропную смесь и так же, как низшие спирты масла ПОД, частично выводится из зоны реакции. С целью сокращения потерь этиленгликоля, а также снижения себестоимости олигоэфира предложено эквивалентно заменить последний на гидроксилсодержащий побочный продукт производства лавсана-кубовые остатки ректификации этиленгликоля (КОРЭГ), которые представляют собой смесь этиленгликоля, диэтиленгликоля и олигоэти — лентерефталатов с п = 2-3.

Гидроксильное число этого продукта изменяется в пределах 500-1200 мг КОН/г, эфирное число-100-600 мг КОН/г. Свойства полученного олигоэфира[4] практически не отличаются от свойств олигоэфира, в состав которого входит этиленгликоль. Синтезированный олигоэфир отверждается со скоростью, сопоставимой со скоростью отверждения алкидных олигомеров, но имеет низкую вязкость в органических растворителях. Для повышения вязкости полиэфиров в их рецептуры рекомендовано вводить пентаэритрит.

На рис. 32 приведена технологическая схема процесса и показано изменение показателей олигоэфира в процессе синтеза.

Поскольку для рационального ведения процесса необходимо максимально связывать летучие компоненты масла ПОД, их содержание определяли на всех стадиях процесса. На первой стадии {стадии получения аддукта фталевого ангидрида, масла ПОД и КОРЭГ) в реакцию вступает до 86% гидроксилсодержащих летучих компонентов масла ПОД, причем циклогексанол и циклогександиол-1,2, составляющие 90% от суммарного содержания всех гидроксил содержащих компонентов, связываются соответственно на 74 и 98%. На этой стадии вступают в реакцию также летучие компоненты масла ПОД, не содержащие гидроксильных групп, а именно циклогексанон и смесь 2-циклогексилиденциклогекса — нона и 2-циклогексиленциклогексанона, концентрация которых снижается на

40%. Причем на первой стадии реакционноспособными оказались только ненасыщенные кетоны.

На второй стадии (азеотропной поликонденсации) при повышении температуры от 140 °С количество гидроксцлсодержащих летучих компонентов масла ПОД в реакционной массе вначале продолжает еще незначительно снижаться (по сравнению с первой стадией), а количество присоединенных спиртов возрастает до 86,6%. При этом количество присоединенного амилового спирта по сравнению с первой стадией остается неизменным, содержание цнклогексанода и ци к ло гексенол а достигает 78,5%, а циклогександиола-1,2 практически полностью вступает в реакцию. Однако при температуре 180 °С и выше их концентрация возрастает. С повышением температуры увеличивается содержание летучих компонентов, в том числе и гидроксилсодержащих, в циркулирующем ксилоле. На этой стадии процесса Кроме этерификации (рис. 32, кривая /) протекает алкоголиз эфиров низших спиртов высшими. За время выдержки реакционной массы при 210*0 в течение 5 ч (продолжительность стадии азеотропной поликонденсации) эфиры амилового спирта полностью подвергаются алкоголизу, а выделившийся амиловый спирт входит в состав циркулирующего ксилола (50%) и в реакционную массу (50%). Эфиры циклогексанола и циклогексекола в меньшей степени (до 30%) подвергаются алкоголизу. Выделившийся и не вступивший в реакцию на первой стадии циклогексанол в основном содержится в реакционной смеси. В летучих продуктах на этой стадии появляется циклогек — саидиол-1,2, который на первой стадии присоединяется на 98%. Появление этого продукта в летучих продуктах можно объяснить протеканием алкоголиза его моноэфиров. Выделившийся циклогександиол-1,2 содержится в реакционной массе. Кетоны (насыщенные и ненасыщенные) на этой стадии в реакцию не вступают. На третьей стадии (блочной поликонденсации) при температуре реакционной массы, равной 210—240С’С, происходит вторичное снижение концентрации ненасыщенных кетонов. По-видимому. на этой стадии ненасыщенные кетоны взаимодействуют между собой или с подобными структурами в молекуле олигоэфира по еновому механизму [287].

![]()

В результате циклогексе — нол присоединяется на 100%, а димеры циклогексанона— 0 row 2000 3000 М на 70%. Вероятно, 30% не

вступившего в реакцию димера циклогексанона, можно отнести к 2-циклогексилендицнклогексанону, который не содержит сопряженных двойных связей и поэтому менее реакционноспособен в реакциях диенового синтеза.

Суммарный баланс летучих компонентов масла ПОД при синтезе олигоэфира на всех стадиях показал, что гидроксилсодержащие компоненты присоединяются на 55% (в том числе циклогексанон-на 50%), циклогексенол-на 76, циклогександиол-1,2-на 75, и ненасыщенные кетоны-на 74% (в том числе циклОгексенон-на 100 и смесь димеров циклогексанона-на 70%). Общее количество всех реакционноспособных компонентов масла ПОД, включая олигомерную фракцию, составляет в синтезе олигоэфира по разработанной технологии 75%.

На стадии азеотропной поликонденсации и на ранней стадии блочной поликонденсации (см. рис. 33, пробы 2, 4 и 5) происходит увеличение молекулярной массы без изменения полидисперсностн образующегося продукта. В конце процесса кривая молекулярно-массового распределения становится шире и возрастает полидисперсность олиго — эфира (рис. 33). Этот олигоэфир выпускается под маркой ПФ-0196.

Недостатком олигоэфира ПФ-0196, ограничивающим его применение вместо отдельных алкидных лаков, является то, что он не растворяется в алифаіиаееких, растворителях, таких, как уайт-спирит, а также в смеси ксилола и уайт-спирита.

Для улучшения растворимости олигоэфиров их модифицировали по — лувысыхающими растительными маслами в количестве 20% (масс.). Модифицированный полиэфир, имеющий марку ПФ-0199, по пленкообразующим свойствам аналогичен полиэфиру ПФ-І3196, но растворим в смеси уайт-спирита и ксилола (3:2) и хорошо совмещается с пента — и глифталевыми алкидными олигомерами.

Широкое проведение исследований дало возможность в последние годы увеличить использование масла ПОД в лакокрасочной промышленности.

4 сентября, 2015

4 сентября, 2015  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике