Для гидроизоляционных и кровельных работ применяются горячие и холодные мастики на основе битумов. Битумы — это продукты переработки нефти. Они хорошо отталкивают воду (гидрофобны), стойки против кислот, щелочей и растворенных в воде солей, прочно сцепляются с поверхностью изолируемой конструкции, растворяются в маслах, жирах ‘И нефтепродуктах. Однако битумы имеют и отрицательные свойства: им присуща ползучесть, они хрупки при низких температурах и размягчаются при высоких.

Кроме того, битумы стареют при потере летучих компонентов. Поэтому их следует предохранять от непосредственного воздействия атмосферы.

Для борьбы с хрупкостью в состав битумного покрытия вводят пластификаторы, а для повышения температуры размягчения — полимерные добавки. Теплостойкость битумов несколько повышается при добавлении пылевидных и волокнистых наполнителей.

Нефтяная промышленность выпускает для строительства битумы нескольких марок, различных как по температуре размягчения, так и по другим физико-механическим показателям.

Горячие битумные мастики представляют собой смесь сплава кровельных битумов БНК-2 и БНК-5 (ГОСТ 9548—60) с волокнистым или пылевидным наполнителем (табл. 1).

Таблица 1

|

Марки и составы горячих битумных мастик

|

|

МБК-Г-55 |

55—60 |

45 |

— |

25—’30 |

|

— |

50 |

10—12 |

— |

|

|

МБК-Г-60 |

61—64 |

50 |

— |

25—30 |

|

55 |

12—15 |

— |

||

|

МБК-Г-65 |

68—72 |

60 |

— |

25—30 |

|

— |

60 |

15—20 |

— |

|

|

МБК-Г-75 |

77—80 |

65—70 |

15—20 |

— |

|

МБК-Г-85 |

87—92 |

70—75 |

20—25 |

— |

|

МБК-Г-100 |

105—110 |

85—90 |

20—25 |

— |

|

Примечание. Цифра в марке указывает паспортную температуру размягчения мастики. |

Для улучшения свойств битумных мастик в их состав вводят резиновую крошку, полученную из отработанной резины. Такие мастики получили название битумно-резиновых (табл. 2).

При смешивании битума с резиной в результате органического сродства компонентов и их физико-механического взаимодействия получается новый однородный материал, выгодно отличающийся от битума. При этом повышается температура размягчения и снижается температура перехода в хрупкое состояние. Одновременно улучшается вязкость в состоянии расплава, удельное объемное расширение и водонепроницаемость — важные свойства ‘практического применения битумов.

Битумно-резиновое покрытие обладает пластическими свойствами и при различных деформациях не испытывает больших напряжений, что благоприятно сказывается на долговечности

Таблица 2 Марки и составы горячих битумно-резиновых мастик

|

Марка мастики

|

|

Примечание. Допускается изготовление битумно-резиновой мастики без волокнистого наполнителя при увеличении расхода резиновой крошки на 5—8°/о. |

Материала. Легкие масляные фракции битума при введении резины не испаряются, а входят в резину за счет ее частичного набухания, что оказывает стабилизирующее действие на битум.

Наполнитель в горячих битумных и битумно-резиновых мастиках может быть: волокнистый — асбест 7-го сорта (ГОСТ 12871—67) с влажностью не более 5%, проходящий через сито размером ячеек 2—3 мм; пылевидный — тонкомолотый тальк, мел, диатомит, трепел, известняк и другие материалы с влажностью не более 3%. Тонкость помола пылевидного наполнителя должна характеризоваться полным проходом через сито с 920 отв./см2.

Волокнистый наполнитель имеет небольшой удельный вес и поэтому оседает в мастиках в меньшей степени, чем пылевидный, что важно при хранении и транспортировке мастик.

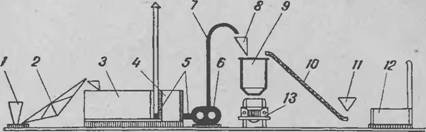

Приготовление битумных и битумно-резиновых мастик. Горячие битумные мастики готовят в заводских условиях на централизованных установках (рис. 1) строительных трестов или, при небольших объемах работ, непосредственно на строительных площадках в варочных котлах, которые подогреваются огнем или электричеством. В котлах установлены лопастные мешалки (с 30—40 об/мин) для перемешивания материалов, составляющих мастику.

Битумно-резиновые мастики следует готовить только в специализированных цехах, оборудованных смесителями типа Вер — нера или битумоварочными котлами с перемешивающими устройствами и шестеренчатыми насосами.

|

Температура размягчения, СС |

Соотношение составляющих, % по весу |

|||

|

Мастики |

Битумного вяжущего |

Битумного вяжущего |

Резиновой крошки |

Волокнистого наполнителя |

Горячие битумные и битумно-резиновые мастики готовят следующим образом.

|

Рис. 1. Схема установки по приготовлению горячей битумной мастики: 1 — дробилка; 2 — транспортер; 3 — битумоплавильный котел; 4 — бункер с горячим битумом; 5 — пробковые краны 0 75; 6—шестеренчатый насос Д-171; 7—битумопровод; 8 — дозатор битума; 9 — смеситель; 10—многоковшовый элеватор; 11—дозатор наполнителя; 12 — сушилка наполнителя; 13 — мастиковоз. Пробковые краны, насос, битумопровод, дозатор и смеситель оборудуются паровой рубашкой. |

Сначала в котел загружают более легкоплавкий кровельный битум марки БНК-2, который обезвоживают при температуре 105—110°С. Затем загружают битум БНК-5 и при непрерывной работе лопастной мешалки температуру битумного сплава доводят до 160—180°С.

Чтобы битумное вяжущее не вспенивалось, в процессе варки рекомендуется добавлять на котел 2—3 капли пеногаснтеля марки ПМС-200 (полиметилсилоксановая жидкость). При этом время приготовления битумного вяжущего уменьшается в 2—3 раза и одновременно улучшаются условия труда.

Количество кровельного битума марки БНК-5, вводимого в расплавленный, более легкоплавкий битум, зависит от температуры размягчення смешиваемых битумов и определяется по формулам:

Бт = -^-100; (1)

Бм=100-Бт, (2)

Содержание в сплаве более тугоплавкого битума (марки БНК-5), %;

Содержание в сплаве менее тугоплавкого битума (марки БНК-2), %;

Температура размягчения битумного вяжущего для приготовления мастик, назначаемая в соответствии с табл. 1 и 2;

|

Где Бт Бм — T — |

Температура размягчения соответственно более тугоплавкого и менее тугоплавкого битума.

Если температура размягчения битумного вяжущего при определении будет выше рекомендуемой, то в сплав добавляют битум марки БНК-2, а если ниже — битум марки БНК-5.

В битумное вяжущее, достигшее температуры 160—180°С, при работе лопастной мешалки постепенно вводят наполнитель, который засыпают отдельными порциями через сито с ячейками размером 4X4 мм. Сито установлено над загрузочным люком котла.

Количество загружаемого наполнителя в каждой порции составляет примерно треть или четверть от расчетного.

Если во время загрузки наполнителя поднимается пена, следует прекратить его засыпку до понижения уровня пены в котле. После этого наполнитель можно вводить снова.

Чтобы получить битумно-резиновую мастику, готовят битумное вяжущее с температурой размягчения, указанной в табл. 2, и доводят температуру его до 200—210°С. Затем в смеситель или котел вводят предварительно подогретую до 65—70°С резиновую крошку и в течение 40—45 мин помешивают лопастной мешалкой. Шестеренчатый насос при этом рециркулирует состав и придает ему более гомогенный вид.

В приготовленный битумно-резиновый состав через сито с ячейками размером 2—3 мм вводят подсушенный асбестовый наполнитель.»После загрузки последней порции наполнителя продолжают варку мастики (при температуре 180—200°С и при постоянной работе лопастной мешалки) до получения однородной смеси битумно-резинового вяжущего и наполнителя и полного оседания пены. Нагревать битумные и битумно-резиновые мастики выше 220°С запрещается.

Готовые горячие битумные и битумно-резиновые мастики следует транспортировать к объектам потребления в специальных автогудронаторах или агрегатах, оборудованных устройствами для перемешивания мастик.

Подают мастики на крышу различными установками и механизмами.

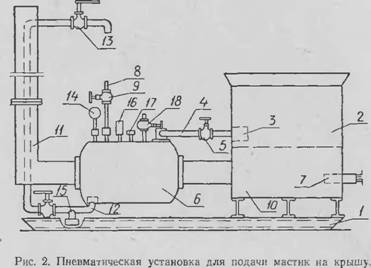

Пневматическая установка подачи мастик на кровлю (рис. 2) состоит из рамы 1 на полозьях для удобства передвижения в пределах строительной площадки, на которой устанавливается расходная емкость 2, а при небольших объемах работ — масти — коварочный котел с тепловой изоляцией и огневым обогревом.

Расходная емкость (котел) в нижней части имеет патрубки с сеткг ми 3, через которые соединяется трубами 4 с напорным баком 6. На соединительных трубопроводах есть пробковые краны 5 для регулирования подачи мастик; компрессорная установка соединяется с напорным баком трубопроводом для сжатого воздуха 8, на трубопроводе устанавливается вентиль 9 для ре-

|

|

Гулирования подачи воздуха в напорный бак. Топка расходной емкости (котла) 10 с форсункой 7 заканчивается дымовой трубой 11, которая вваривается в напорный бак. Труба. поднимается в виде — стояка на 1—1,2 м выше уровня крыши, что создает дополнительную тягу топочным газам. В нижней части напорного бака устанавливаются сетка и патрубок, к которому приваривается или присоединяется на фланце напорный трубопровод 12 для мастики.

Чтобы поддержать снаружи мастикопровода высокую температуру, его располагают внутри дымовой трубы и только на уровне крыши выводят на кровлю и устанавливают на конце пробковый кран 13 для регулирования выпуска мастики в транспортные. приборы. Контролирует давление на напорном баке манометр 14. На нагнетательном мастикопроводе в ннжней его точке вваривается грязевик с заглушкой 15, через который спускают остатки мастики и песка.

На напорном баке устанавливаются предохранительный клапан 16, пробка для проверки уровня мастики 17, кран или вентиль для выпуска сжатого воздуха 18.

В расходную емкость 3 загружается мастика и одновременно включается огневой обогрев. При достижении мастикой температуры 180—200°С открывается кран 5 и заполняется напорный бак 6. Кран 5 закрывается, а кран подачи сжатого воздуха 9 Открывается. Для забора мастики на крыше открывают кран 13.

|

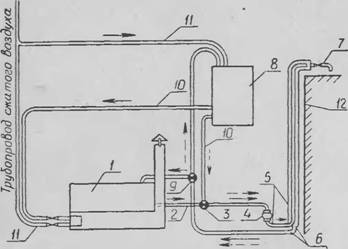

Рис. 3. Установка для транспортирования горячих и холодных битумных и битумно-резиновых мастик: / — расходная емкость (котел); 2 — заборный трубопровод; 3 — трехходовой кран; 4 — шестеренчаты’й насос; 5 — напорный мастикопровод; 6 — возвратный мастикопровод; 7 — разборный кран; 8 — бак для топлива (растворителя); 9 — трехходовой пробковый кран; 10— топливопровод; 11— Трубопровод сжатого воздуха; 12 — здание. |

После расходования мастики закрывают краны 9 и 13 и открывают кран 18. Когда воздух выйдет, кран 18 закрывают и открывается кран 5. Цикл повторяется.

Для перевозки установку разбирают на отдельные узлы, отсоединяя дымовую трубу, напорный трубопровод и компрессор.

Используется установка для подачи горячих мастик на высоту до 35 м, но можно ею подавать и холодные мастики. В этом случае топка и дымовая труба не нужны. Производительность установки — до 5 г мастики в смену.

Транспортируют горячие мастики специальной установкой (рис. 3). Подающий трубопровод находится внутри обратного трубопровода и подогревается теплом битума, идущего по кольцевому пространству обратно в котел. Трубопровод обратной подачи битума подогревается до температуры 160—180°С электротоком напряжением 60 В от сварочных аппаратов. Емкости (котлы), насосы, трубопроводы теплоизолируются. Расходные емкости устраивают с подогревом. Установка работает непрерывно. Для создания необходимого напора мастики у разборного крана живое сечение подающей трубы делают на 25—40% больше, чем возвратной.

Трубопроводы, насосы, регулирующую и запорную арматуру по окончании работ, при длительных перерывах промывают и очищают от остатков мастики. Установки подачи горячих и холодных битумных и битумно-резиновых мастик промывают дизельным — топливом или соляровым маслом, а установки подачи мастики на водной основе — водой и периодически растворителем. Запорную и регулирующую аппаратуру после промывки и очистки смазывают графитовой или другой смазкой. Баки для промывки подсоединяются трубопроводами к тон же насосной установке, которая подает мастику.

При необходимости хранить мастику в застывшем. виде в процессе остывания следует перемешивать ее, пока температура не снизится до 90—100°С, после чего перемешивание прекратить.

При разогревании остывшей мастики начинать перемешивать ее при температуре 100—120°С, а когда температура достигает 180—200°С, мастика считается готовой к употреблению.

Для повышения стойкости против гниения в мастики вводят кремнефтористый или фтористый натрий в количестве 4—5% от веса битумного вяжущего.

Если мастркой покрывают плоские кровли, то необходимо добавлять в нее вещества, препятствующие появлению растений— монурон (СТУ 12—10—34—64) или снмазин (МРТУ—6— 01—45—65) в количестве 0,3—0,5%, или аминную соль — 2,4Д (МРТУ 6—01 —154—67) 1—1,5% от веса битумного вяжущего.

Антисептированные мастики готовят только в заводских условиях и с соответствующими предосторожностями.

Пригодность к употреблению горячих битумных и битумно — резиновых мастик необходимо контролировать испытанием (согласно ГОСТу 2889—67) в лаборатории на заводе или на стройке.

Основные свойства горячих битумных и битумно-резиновых мастик. Горячие битумные и битумно-резиновые мастики имеют определенную температуру размягчения (см. табл. 1, 2), кроме того, они должны быть однородны, т. е. не иметь видимых частиц наполнителя, не покрытых вяжущим, посторонних включений и примесей, а при нагревании до 100°С качественные мастики не вспениваются и сохраняют свою однородность.

Мастики считаются пригодными к употреблению, если они отвечают основным требованиям по показателям:

А) теплостойкости — если при склеивании двух образцов пергамина толщиной слоя мастики 2 мм мастика в течение 5 ч Под углом 45° не сползает и не вытекает:

Марка мастики " При температуре, 0ЭС

МБК-Г-55, МБР-Г-55 55

МБ К-Г-65, МБР-Г-65 65

|

Марка мастики |

МБК-Г-75, МБР-Г-75 МБК-Г-85, МБР-Г-85 МБК-Г-ЮО, МБР-Г-100

Б) гибкости — когда слой мастики толщиной 2 мм, нанесенный на пергамин, не дает трещин при температуре 18±2°С, если его медленно навивать на полуокружности стержня:

Диаметр стержня, мм

МБК-Г-55, МБР-Г-55 МБК-Г-65, МБР-Г-65 МБК-Г-75, МБР-Г-75 МБК-Г-85, МБР Г-85 МБК Г-100, МБР-Г-100

В) склеивающей способности — при расщеплении или разрывании двух склеенных кусков пергамина при температуре 18±2°С расщепление или разрыв происходит по материалу-пергамину.

Применяются горячие битумные и битумно-резиновые мастики для приклеивания различных строительных материалов и, главным образом, для устройства мастичных и рулонных кровель, при этом учитывается район строительства и уклон кровли (табл. 3).

Таблица 3

Применение мастики в зависимости от района строительства и уклона кровли

Мастика

|

Уклон кровли, % |

|

Бнтумно-рези — новая |

|

Битумная |

Район строительства

Севернее 50° европейской и 53° азиатской широты

0—2,5 МБК-Г-55 МБР-Г-55

2,5—5 МБК-Г-60 МБР-Г-60

5—10 МБК-Г-65 МБР-Г-65

10—25 МБК-Г-75 МБР-Г-75

На примы

Каниях МБК-Г-85 МБР-Г-85

Южнее 50° европейской и 53° азиатской широты

0—2,5 МБК-Г-60 МБР-Г 65

2,5—5 МБК-Г-65 МБР-Г-70

5—10 МБК-Г-75 МБР-Г-75

10—25 МБК-Г-85 МБР-Г-85

На примы

Каниях МБК-Г-ЮО МБР-Г-100

19 ноября, 2012

19 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике