Для устройства рулонных кровель можно применять холодную битумно-зольную мастику, состоящую из материалов: битум БН-IV —ГОСТ—6617—56; уайт-спирит — ГОСТ—3134—52; наполнитель— зола ТЭЦ (табл. 21).

Тонкость помола наполнителя характеризуется остатком на сите (% по весу): 918 отв./сж2 — 0; на сите 5100 отв./сж2 —не больше — 30. Наполнитель должен иметь влажность не более 3%.

В холодную погоду необходима более жидкая мастика, поэтому количество наполнителя уменьшается и увеличивается количество растворителя. Если нет золы, в качестве наполнителя можно применять цемент низких марок в таких же соотношениях. Расход материала на 1 м2 одного слоя составляет 0,8 кг

При толщине слоя 0,7—0 8 мм. Срок хранения мастики в плотно закрытой таре около двух недель. Стоимость 1 т битумно-золь — ной мастики 40—50 руб.

Таблица 21

Составы холодной битумно-зольной мастики, ®/о по объему

|

Для Огрун — товки основания |

|

Для наклейки рубероида |

|

Составляющие |

TOC o "1-3" h z Битум или битумный сплав 30 52

Уайт-спирит 70 22

Наполнитель — 26

Приготовление холодной битумно-зольной мастики. Измельченный на небольшие куски битум БН-IV загружают в котел, разогревают до температуры 160—180°С и обезвоживают. При использовании сплава из битумов двух марок вначале загружают и обезвоживают менее тугоплавкий битум. Перегрев битума свыше 200°С не допускается, так как при этом теряются его вяжущие свойства.

Расплавленный и обезвоженный битум вливают в смеситель равномерной струей при непрерывном перемешивании. Температуру расплава снижают до 80—90°С. Затем в охлажденный битум равномерной струей вливают уайт-спирит и перемешивают в течение 5—10 мин до получения однородной смеси, после этого добавляют небольшими порциями наполнитель и снова перемешивают 10 мин до получения однородной массы.

Готовую мастику выливают в металлическую тару с герметичными крышками. В такой таре мастика сохраняет рабочую вязкость не менее двух недель.

Если на строительство завезли мастику более жидкой консистенции, следует оставить ее на время в открытой таре. Растворитель улетучивается, и мастика загустевает. Если же мастика густая, то необходимо добавить растворитель уайт-спирит (5—10% от веса мастики ) и перемешать в таре (бидоне) вручную.

Битумно-зольную мастику можно применять для приклеивания синтетических материалов при устройстве полов, паркета, для обмазочной паро — и гидроизоляции.

Свойства битумно-зольной мастики. Холодные битумно-золь — ные мастики хорошо приклеивают рубероид к стяжке, а также склеивают слои рубероида между собой благодаря тому, что растворитель разжижает битум и пропитывает покрывной слой рулонного материала и его основание (картон).

Пропитка продолжается до тех пор, пока не создастся однородный слой между холодной битумно-зольной мастикой и по

крывным слоем рулонного материала. Растворитель медленно проникает в битум покрывного слоя, и поэтому вязкость и структурная прочность мастики увеличиваются, т. е. улучшается ее клеящая способность.

Прочность сцепления слоев рубероида составляет за сутки 0,8; за двое суток— 1,0, за семь— 1,35 кгс/см2 рубероида с асфальтом соответственно — 0,3; 0,8; 1,1 кгс/см2.

Кроме того, холодные битумно-зольные мастики делают покрытия эластичными и не пропускают пар и воду.

Коэффициент паропроницаемости холодной битумно-зольной мастики равен 0,039-Ю-4 г! см2 мм рт. ст. ч, в то время как асфальтобетона 1 • Ю-3, пергамина 1,6«Ю-4, рубероида 1,8*10-4, толя 1,7- Ю-4, битума 1,5-10~4 г! см2 мм рт. ст. ч.

Техническая характеристика битумно-зольной мастики

Объемный вес мастики, г/л8:

Для кровель 0,91

Для пола 0,98

Объемный вес золы ТЭЦ (влажностью 2—3%), т/мъ 0,8

Время высыхания при 20°С, ч 41

Эластичность Хорошая Прочность на отрыв (плитки паркета, линолеума по бетону) в возрасте, кгс/см2

Одних суток 0,7

Трех суток 1,0 Водостойкость (прочность склейки образцов трехсуточного возраста после 24-часового выдерживания в воде, кгс/см2 0,9 Консистенция при погружении стандартного пестика

Весом 12 г в течение б сек, мм 13

Теплостойкость До 65°С

Применение холодной битумно-зольной мастики для устройства кровель. Основанием под рулонный ковер при устройстве кровель может быть монолитная стяжка или верхняя поверхность кровельных железобетонных плит.

Выравнивающая стяжка должна быть устроена из цементно — песчаного раствора марок 50—100, а асфальтобетонная — из асфальтобетона прочностью на сжатие не ниже 8 кгс/см2 (при температуре + 50°С); стяжка должна иметь толщину: при укладке по бетону— 10—15 мм, по жестким монолитным и плитным утеплителям— 15—25 мм, по сыпучим и нежестким плитным утеплителям — 25—30 мм.

Устройство стяжки из асфальтобетона на нежестких плитных утеплителях запрещается.

Асфальтобетонное основание под кровлю должно быть разрезано температурно-усадочными швами на квадратные участки со сторонами 4X4 м; ширина шва — 10 мм. Швы покрывают полосками из рулонного материала шириной 100 мм с наклейкой их с одной стороны.

Цементные стяжки должны быть огрунтованы мастикой редкой консистенции, причем в летних условиях их следует грунтовать в период твердения раствора. В этом случае грунтовка проникает в слой цементной стяжки на глубину до 1,5 мм, прочно сцепляется с ней и предохраняет раствор от испарения влаги, необходимой для гидратации цемента, а также излишнего увлажнения его атмосферными осадками.

Расход грунтовки на 1 м2 составляет 200 г.

При устройстве кровель неотапливаемых зданий поверхность стыков сборных элементов покрытия рекомендуется грунтовать мастикой в период твердения цементного раствора или бетона» которым замонолнчиваются швы.

Поверхность асфальтобетонных стяжек не огрунтовывают.

Устройство кровель из рулонных материалов с применением битумно-зольной мастики, как правило, должно производиться механизированным способом.

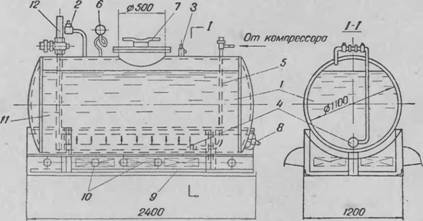

Подачу мастики на кровлю можно осуществлять пневматической установкой (рис. 18) со следующей технической характеристикой: максимальная высота подачи по трубопроводу — 25 м, давление в сети 3—4 ати; при подаче до 15 ж давление может быть снижено до 1,5—2 ати.

В комплект установки входят: компрессор типа 0-16А производительностью 0,5 м3/ч и цилиндрический резервуар («сосуд»),

|

Рис. 18. Пневматическая установка подачи кровельных мастик: 1—резервуар; 2—продувочный кран; 3 — спускной кран; 4—перфорированная трубка; 5 — воздуховод; 6—манометр; 7— загрузочный патрубок; 8—отверстие с крышкой: 9— Станина; 10— электротермоэлементы; 11—мастика; 12—стояк. |

Работающий под давлением до 6 ати, диаметром 1100 мм, длиной 2300 мм, объемом 2 м3. Изготовляется он из листовой стали марки Ст. З, толщиной не меньше 6 мм.

В верхней части резервуара расположены узлы контроля и управления, установлен спускной кран, предназначенный для немедленного выпуска сжатого воздуха из резервуара, а также две входные трубы диаметром 0,5 дюйма с пробковыми кранами, перекрывающими поступление воздуха от компрессора. Воздух подается по резиновому шлангу, который присоединяется к штуцеру, находящемуся между верхними трубами.

В одной из торцевых стен резервуара предусмотрена «ревизия» для очистки от скапливающейся грязи. По левой воздухо — водной трубе сжатый воздух-поступает в резервуар и далее (при перекрытом материальном кране) в выходной стояк на сброс или продувание системы при вынужденных перерывах в работе. По правой воздухопроводной трубе воздух от компрессора поступает в перфорированную трубу, установленную в нижней части резервуара, перемешивая составляющие битумной мастики до однородной массы.

Наверху емкости имеется загрузочная воронка для залива» кровельной мастики. Слева горловины установлена трубка Пер — кенса с манометром со шкалой от 0 до 6 ати. К дну резервуара приварена двухдюймовая труба для забора вытесняемой сжатым воздухом мастики.

На конце стояка закрепляется двухдюймовый резиновый шланг, по которому мастика подается на кровлю. Под резервуаром располагается термокамера, состоящая из электротермических элементов, для подогрева мастики до температуры 70— 80°С. Пневмоустановка передвигается на автоприцепе или волоком— ;на салазках.

В перерыве между работами мастику, во избежание осадка се компонентов (расслоения), необходимо перемешивать специальной системой перфорированных труб, размещенных в емкости установки: при незначительных перерывах — 3—4 мин, при длительных— 10—15 мин.

Перед укладкой поверхность рулонных материалов очищается от крупнозернистой посыпки.

Очистка поверхности от мелкой минеральной посыпки (талька) не требуется.

Битумно-зольная мастика к месту работы доставляется в емкостях или бидонах. Температура мастики должна быть в пределах 25—30°С.

Кровельный ковер ‘начинают укладывать с наклеивания дополнительного слоя рубероида на весах, ендовах и в местах примыкания кровли к выступающим над крышей конструкциям.

При наклеивании ковра на холодной мастике в нижние слои ковра укладывается двусторонний рубероид марки РМ, а в верхний слой — двусторонний рубероид с чешуйчатой или бронированной посыпкой марки РЧ или РБ.

Полотнища рулонного материала наклеиваются перпендикулярно коньку крыши при уклоне более 15% и параллельно коньку при уклоне крыши не менее 15%. Полотнища перепускаются за конек на соседний скат на 250 мм.

Толщина клеевого шва в каждом слое рубероидного ковра не должна превышать 1 мм. Расход мастики на 1 м2 наклеиваемого полотнища рулонного материала не более 800 г. При наклеивании кровельного ковра величина нахлестки полотнищ по их ширине в зависимости от уклона крыши должна быть: при уклоне •более 5% в нижних слоях — не менее 70 мм, а в верхнем слое — не менее 100 мм при уклоне менее 5% во всех слоях — не менее 100 мм. Нахлестка по длине полотнищ во всех слоях не менее 100 мм.

Продольные стыки трехслойного ковра следует смещать на Уз, а четырехслойного — на lU ширины полотна.

При немеханнзнрованной наклейке рулонного материала би — пгумно-зольную мастику подливают под рулон ковшом и разравнивают резиновым или металлическим гребком с зубьями высотой 2,5—3 мм и расстоянием между ними 10 мм. Рулон накатывают на нанесенный слой мастики с обратной откаткой (вперед-назад-вперед), что обеспечивает равномерное распределение мастики на поверхности наклеиваемого материала.

Уложенные на мастику полотнища необходимо прикатать многозвенным цилиндрическим катком весом 80—100 кг, имеющим мягкую обкладку рабочей поверхности.

Если при наклеивании рулонных материалов появляется в ковре воздушный пузырек, его прокалывают шилом, затем ковер в этом месте прикатывается катком.

Каждый последующий слой рубероида наклеивается не ранее чем через 12 ч после наклейки предыдущего слоя.

Кровельные работы в зимних условиях. Устройство рулонных кровель на холодной битумно-зольной мастике допускается при температуре наружного воздуха не ниже — 7°С.

Металлические кровельные детали (защитные фартуки, свесы, воронки внутренних водостоков и т. п.) зимой огрунтовы — вать, как правило, в теплом помещении, заранее. Если же предстоит работа на открытом воздухе, то металлические детали и грунтовку необходимо подогреть, чтобы обеспечить равномерное распределение грунтовки и лучшее сцепление с металлом.

При выполнении кровельных работ в зимних условиях следует тщательно и систематически контролировать температуру

мастики, температура которой при нанесении должна быть не ниже +40°С.

Мастику, поступающую к месту работы в бидонах, рекомендуется устанавливать в горячую воду или горячий песок, чтобы поддерживать ее рабочую температуру.

Рулонные материалы доставляются к месту укладки в утепленной таре, перед укладкой они должны быть нагреты в теплом помещении до температуры не ниже 4-5°С.

Перед наклейкой рулонных материалов поверхность основания должна быть очищена от инея, снега, наледи.

Возле места работы должны быть теплые помещения для промежуточного хранения мастики и других материалов.

Технико-экономические показатели применения битумно — Зольных мастик. Применение холодных битумно-зольных мастик дает значительный экономический эффект. На 1 м2 слоя рулонного покрытия затрачивают лишь 800 г мастики, поэтому расход битума марки БН-IV уменьшается приблизительно в семь раз. Стоимость 1 м2 трехслойной рулонной кровли снижается на 20— 40 коп. (табл. 22).

|

Кг |

9,6 |

1,25 |

8,35 |

|

Коп. |

44 |

12 |

32 |

|

Коп. |

10 |

3 |

7 |

|

Чел.-час |

0,19 |

0,06 |

0,13 |

Таблица 22

|

Технико-экономические показатели на 1 м2 трехслойной рулонной кровли

|

|

Расход битума БН-IV Стоимость мастики Зарплата на приготовление Трудозатраты |

Применение битумно-зольных мастик для наклейки рулонных материалов облегчает труд кровельщиков, повышает производительность труда на 10—15%, уменьшает расход топлива для приготовления мастики.

Кроме того, при работе с холодными битумно-зольными мастиками улучшается безопасность труда, так как нет опасности ожогов.

3. БИТУМНО-КУКЕРСОЛЬНАЯ И БИТУМНО-ЛАТЕКСНО-КУКЕРСОЛЬНАЯ МАСТИКИ

Битумно-кукерсольная холодная мастика для наклеивания рулонного ковра имеет следующий состав, % по весу:

Битум марки IV 25

Лак кукерсоль 60

Кукермит 15

•

Лак кукерсоль (РТУ ЭССР 510—63) представляет собой раствор сланцевой смолы в растворителе. Это жидкость желто-коричневого цвета с удельным весом 0,92. Вязкость его по вискозиметру ВЗ-4 при 20°С 20—30 сек.

Этот лак обладает специфическим запахом, свойственным растворителю смолы — сланцевому бензину. В качестве разжи — жителя сланцевой смолы применяют вместо сланцевого бензина также уайт-спирит. При использовании лака кукерсоль мастика не имеет неприятного специфического запаха, что позволяет расширить область ее применения не только для устройства рулонных кровель, но и для работ внутри зданий.

Лак кукерсоль полностью растворяет битум. Пленка лака высыхает при 18—28°С в течение 12—60 ч. Лак — легко воспламеняется, поэтому обращаться с ним следует осторожно.

Комбинат «Кивили» отгружает лак цистернами емкостью 45—60 т. Если требуется лака в меньшем количестве, его можно перевозить автоцистернами или бочками. Стоимость одной тонны лака кукерсоль — 115 руб.

Кукермит представляет собой порошкообразное вяжущее на основе эстонских горючих сланцев.

Приготовление битумно-кукерсольной мастики. В расплавленный до температуры 150°С битум вводят лак кукерсоль и перемешивают до получения однородного раствора. Затем раствор переливают в другой котел, оборудованный механической мешалкой. После охлаждения раствора до температуры 20—25°С в него вводят, все время помешивая, кукермит. Полученная мастика может храниться в закрытой таре, и в течение 6 месяцев она пригодна для приклеивания рулонного ковра кровли. Расход битума в этой мастике в три-пять раз меньше, чем при использовании горячей битумной.

При наклейке на этой мастике кровельного ковра необходимо тщательно прикатать его катком.

Расход мастики составляет около 800 г! м2. Стоимость мастики в 1,5 раза ниже, чем горячей битумной.

Битумно-латексно-куКерсольная (БЛ К) — холодная кровельная мастиКа представляет собой вязкую массу сметанообразной консистенции следующего состава, % по весу:

Битум марки БН-IV (ГОСТ 6617—56) 40

Лак кукерсоль 50

Латекс СКС-ЗОШХП 3

Асбест 7-го или 8-го сорта 7

Для наклейки рулонных материалов на вертикальные поверхности применяют мастику БЛК с большим содержанием битума и наполнителя, % по весу:

Допускается применение смеси битумов разных марок с температурой размягчения по прибору «кольцо и шар» до 60°С. В качестве растворителя битума применяется лак кукерсоль.

Используемый для приготовления мастики БЛК латекс СКС — ЗОШХП— молокообразная жидкость, состоящая из мельчайших частиц натурального или синтетического каучука, диспергированных в водной среде. Вместо латекса СКС-ЗОШХП допускается применение латекса марок СКС-ЗОШР, СКС-65, СКД-1, Л-4 и Др.

Применяемый в качестве наполнителя асбест 7-го или 8-го сорта должен быть мелко раздробленным с влажностью не более 3%. Введение в состав мастики асбеста повышает ее теплостойкость и структурную прочность, а введение латекса увеличивает эластичность и липкость мастики, а также прочность сцепления слоев рубероида с основанием кровли и между собой.

Приготовление мастики БЛК. Процесс приготовления мастики БЛК прост и заключается в следующем. Предварительно раздробленный на мелкие куски битум загружают в котел, где расплавляют при температуре 160—180°С и обезвоживают. Отдельно в смеситель загружают ^ак кукерсоль и предварительно высушенный асбест. Вся смесь тщательно перемешивается до образования однородной массы. Затем при непрекращающемся перемешивании в смеситель небольшими порциями вводят расплавленный и обезвоженный битум.

Перемешивание продолжается до образования однородной массы. Когда температура массы достигнет 70—80°С, добавляют латекс и продолжают перемешивать, пока смесь не станет сме- танообразной. Готовую мастику переливают в тару с плотно закрывающимися крышками.

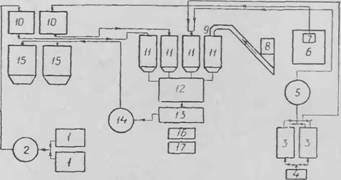

Для приготовления мастики БЛК в больших объемах целесообразно использовать автоматизированную установку (рис. 19).

Установка имеет битумное отделение, емкость для хранения жидких компонентов и готовой мастики, дозаторные устройства, смеситель, устройство для подачи наполнителя и трубопроводы, по которым жидкие компоненты с помощью соответствующих насосов подаются через дозаторы в смеситель. *

Битумное отделение имеет два битумоварочных котла, соединенных между собой системой битумопроводов с пробковыми кранами, и кольцевой битумопровод от котлов к дозатору битума. Битум разогревают форсунками, к которым подведены горючее (соляровое масло) и сжатый воздух.

|

Рис. 19. Схема автоматизированной установки для приготовления битумно-латексно-кукерсольной мастики БЛК: /—емкость для хранения лака кукерсоль; 2 — насос подачи лака кукерсоль; 3 — битумоварочные; котлы; 4 — бак с жидким топливом; 5—насос подачи битума; 6—помещение для хранения латекса; 7—насос подачи латекса; 8 — питатель подачи асбеста со склада; 9 — элеватор подачи асбеста; 10 — расходные емкости для лака кукерсоль и латекса; Л — дозаторы; 12—смеситель С-325; 13—промежуточная емкость; 14 — насос подачи мастики; 15 — расходные емкости для мастики; 16 — пульт управления; 17 — компрессорная. |

Разогретый и обезвоженный битум циркулирует в битумо — проводе под действием битумного насоса Д-171, установленного в специальном приямке на расстоянии 2 м от котлов. При работе установки битум поступает в дозатор из битумопровода через пробковый кран и затвор с пневмоэлектроуправлением.

Обогревается битумопровод параллельно проложенным паропроводом, с которым он имеет общую теплоизоляцию. Дозатор битума обогревается паровой рубашкой.

Лак кукерсоль хранится в двух вкопанных в землю емкостях по 15 м3 каждая. В бетонном приямке, размещенном в 2 м от торца емкостей, установлен шестеренчатый насос, которым лак кукерсоль подается в расходные баки дозировочного отделения.

Склад латекса оборудован в подвальном помещении, где с помощью регистров отопления поддерживается положительная температура. Хранят латекс в бочках, из которых его перекачивают в расходную емкость дозировочного отделения.

Асбест хранят под навесом, откуда его транспортером подают в расходный бункер, расположенный также в подвальном помещении. Затвором расходного бункера служит рамка с решеткой, на которой установлен вибратор. Рамка с вибратором подвешена к бункеру на резиновых амортизаторах и является питателем при подаче асбеста на элеватор.

Смесительно-дозировочное отделение — основная часть установки. В этом отделении на высоте 4,5 м имеются расходные баки лака кукерсоль и латекса, вмещающие сменный запас этих компонентов.

Все узлы смесительно-дозировочного отделения смонтированы на стальной раме. Внизу расположен смеситель С-325 с размещенными над ним дозаторами. Для дозирования лака кукерсоль используется дозатор АВДЖ-425, а для дозирования асбеста — АВДЦ-425.

Кукерсоль поступает в дозатор из расходных баков через клапаны с электропневмоуправлением, а асбест поступает из расходного бункера через виброзатвор-питатель и ковшовый элеватор.

Для дозировки битума установлен объемный дозатор, в котором смонтирован поплавок, соединенный с рычагом. На верхней крышке дозатора установлен датчик электронного енгнали — затора уровня ЭСУ-2а. Когда битум в дозаторе достигает заданного объема, поплавок передвигает рычаг, который касается датчика, и подача битума в дозатор прекращается.

Дозировка латекса ведется объемным дозатором, в котором тоже вмонтирован датчик ЭСУ-2а. Заполнив дозатор до заданного уровня, латекс касается датчика — и подача материала в дозатор прекращается.

После наполнения все дозаторы автоматически выгружаются в смеситель по заданной программе в таком порядке: кукерсоль,. асбест, затем постепенно битум и, наконец, латекс. После перемешивания мастика из смесителя поступает в промежуточную емкость, а из нее шестеренчатым насосом подается в бункер отделения хранения и выдачи.

Во время перемешивания мастики в смесителе происходит очередное отвешивание компонентов дозаторами, а после опорожнения смесителя — заполнение его в той же последовательности.

Все эти процессы происходят автоматически без участия оператора. При нарушении нормальной работы оборудования цикл прерывается и на пульте появляется соответствующий световой сигнал.

Когда работа заканчивается, содержимое дозаторов полностью выдается в смеситель и последний замес перекачивается в бункер мастики. Затем все оборудование промывают и очищают.

В отделении хранения и выдачи готовой мастики смонтированы два бункера с пароподогревом. Внизу в бункерах размещен патрубок с пробковым краном для разлива мастики в тару.

В помещении пульта управления находится магнитная станция с электроаппаратурой. Обслуживают установку оператор, моторист и слесарь-электрик. Производительность установки — 10 т мастики в смену.

Свойства и применение мастики. Мастика БЛК обладает высокой клеящей способностью. Образцы оклеенного рубероида разрываются по руберо] ду вне клеевого шва. Полное высыхание мастики, нанесенной слоем 0,6 мм, наступает через 12 ч.

Мастика эластична, после 5-часового пребывания в холодильной камере при температуре — 15°С она выдерживает изгиб вокруг стержня диаметром 1 мм без появления трещин или отслоений.

Теплостойкость мастики характеризуется тем, что при температуре + 70°С она не вытекает из швов между слоями рубероида.

Испытания на морозостойкость, проведенные по методу Фрааса, показали, что мастика БЛК, нанесенная на металлическую пластинку, выдерживает 30-кратный изгиб при постепенно снижающейся температуре от — 1 до — 30°С без образования трещин или отслоений. Битум БН-IV, испытанный по этому методу, дал трещину при однократном изгибе при температуре -1°С.

Сопротивление паропроницанию слоя мастики БЛК толщиной 2 мм в 2,8 раза выше, чем горячего битума, нанесенного слоем толщиной 4 мм (табл. 23).

Таблица 23

Паропроницаемость лака кукерсоль и мастики БЛК

|

Материал покрытия |

Количество слоев |

Сопротивление паропроницанию, м — Час. мм рт. ст. час/г |

|

Лак кукерсоль |

2 |

10,15 |

|

Мастика БЛК |

1 |

11,10 |

|

Мастика БЛК |

2 |

19,22 |

|

Пергамин |

1 |

2 5 |

Таким образом, два слоя лака кукерсоль общей толщиной 2 мм или один слой мастики БЛК толщиной 1 мм по сопротивлению паропроницанию заменяют четыре слоя пергамина.

Мастика БЛК водонепроницаема. Слой мастики толщиной 1 мм в течение 30 суток находился под воздействием воды давлением 2 ати. Фильтрации воды не наблюдалось.

Склеенные мастикой БЛК образцы рубероида при проверке на атмосферостойкость помещались в вертикальном положении В везерометр и подвергались следующим воздействиям: 50 мин— Облучение ультрафиолетовыми лучами; 10 мин — дождь с облучением. После каждых семи циклов образцы переносили в морозильные камеры и держали их там при температуре — 20— 22°С в течение 7 ч, а затем на воздухе при-температуре + 20°С в течение 10 ч.

Образцы выдерживали 2600 циклов беспрерывного попеременного воздействия солнечных лучей, дождя и замораживания, и прочность клеевого шва не нарушалась.

Мастика, нанесенная на бетонную плиту при высокой температуре, достигающей летом в ковре +70°С, несколько размягчается, вследствие чего волосные трещины, которые могут появиться в ковре или в основании, будут заполняться мастикой. Это позволяет эффективно использовать мастику БЛК в качестве защитного, бронирующего слоя кровли.

Мастика БЛК показала высокую степень устойчивости ко всем испытанным видам грибов.

Технология устройства кровель с применением мастики БЛК аналогична описанной выше технологии с применением битумно — зольных мастик.

Устройство рулонных кровель на мастике БЛК можно производить при температуре наружного воздуха до — 20°С. Рулонные кровельные материалы нагревают в теплом помещении до температуры не ниже +5°С. Температура мастики должна быть не ниже +40°С.

При укладке кровли на мастике БЛК в зимних условиях все предусмотренные проектом слои рубероида приклеивают одновременно. В летнее время, в течение шести месяцев с момента укладки, кровельный ковер при температуре на кровле выше 30°С может несколько размягчаться, но при этом отдельные слои ковра не отслаиваются, мастика из швов не вытекает и герметичность не нарушается.

Как показал опыт, применение холодной мастики БЛК при устройстве кровель из рулонных материалов создает условия для механизации работ, значительно снижает затраты труда, повышает качество и долговечность кровель. • По данным хронометражных наблюдений, затраты труда на наклейку 100 л2 однослойного рубероидного покрытия на холодной мастике БЛК, выполненную механизированным способом, составляют 1,86 чел.-часа, а на горячей битумной мастике, когда наклеивают только вручную, затраты труда составляют 15,5 чел.- часа. В результате стоимость 100 м2 трехслойной кровли снижается с 225 руб. 70 коп. до 112 руб. 03 коп.

Экономическая выгода устройства кровель из рулонных материалов на холодной битумно-латексно-кукерсольной мастике (БЛК) вместо горячей битумной мастики тем более очевидна, если учесть, что гидроизоляционные свойства мастики БЛК позволяют четырехслойный ковер на горячей битумной мастике заменить двухслойным ковром на мастике БЛК.

19 ноября, 2012

19 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике