Для улучшения физико-механических свойств битумных эмульсий и мастик на их основе в них вводят различные полимерные добавки, в том числе и латексные эмульсии, которые представляют собой диспергированный в воде каучук. Битумно — латексная эмульсия, идущая на приготовление мастик, состоит из омеси битумной эмульсии, изготовляемой на специальных установках, и латеконой эмульсии, выпускаемой заводами синтетического каучука.

Битумная эмульсия состоит из 45—55% кровельного битума марки БНК-2 (ГОСТ 9548—60) или дорожного битума марок БН-П, БН-Ш или БН-Шу (ГОСТ 1544—52) и 55—45% водного раствора эмульгатора.

В состав эмульгатора входят:

— асидол-мылонафт (ГОСТ 3854—47), желательно 1-го сорта, содержащий наибольшее количество омыленных нефтяных кислот;

— едкий натр технический — каустическая сода (ГОСТ 2263—59), вводимая для омыления нефтяных кислот, содержащихся в асидоле;

— жидкое стекло (ГОСТ 962—41), также участвующее в омылении нефтяных кислот и являющееся стабилизатором эмульсии.

Оптимальный состав эмульгатора, обеспечивающий соединение битумной эмульсии с любым количеством латекса для получения устойчивой двухкомпонентной битумно-латексной эмульсии, следующий, % по весу:

|

Асидол-мылонафт Едкий натр Жидкое стекло Вода |

Латексная эмульсия, как и битумная, представляет собой коллоидно-дисперсную систему с щелочной реакцией, в которой основное вещество — каучук — в виде мельчайших частиц (0,001 мм) равномерно распределено в воде.

Латексные эмульсии обычно не требуют предварительной обработки. В тех случаях, когда трудно определить дату выпуска эмульсии заводом-поставщиком и есть подозрение, что эмульсия стара, в нее вводят небольшое количество стабилизатора — животный клей, поташ или другие материалы, препятствующие коагуляции латексной эмульсии при смешивании с битумной. Чаще всего применяют поташ — 3—5%.

При кровельных работах к битумной эмульсии в основном добавляют бутадиенстроительный латекс марки СКС-30 МХП (ГОСТ 102—65—62).

Кроме того, можно применять и другие латексы: СКС-30 П (ТУ 3148—54), СКС-30 У (ВТУ МХП ЛУ 49—56), СКС-30-ШР (СТУ 11—609—62), С КС-50 ГП (СТУ 11—555—61), СКС-50 ГПС (ВТУ 219—59), СКС-50 и СКС-50 ПГ (ВТУ 220—59), СКС 65 ГП (ГОСТ 10564—63), хлоропреновый марок Л-4 (ТУ 107—03—01 — 62), Л-7 (ВТУЛУ 109—61).

В качестве коагулятора для распада после нанесения би — тумно-латексных. эмульсий применяют хлористый кальций (ГОСТ 450—58) с удельным весом 1,04 (5%-ный раствор). Вода, применяемая для приготовления эмульгатора, должна содержать СаО не более 15 мг/л при большем содержании СаО воду следует смягчить.

Состав быстросхватывающейся (быстрораспадающейся) эмульсии,

О/о по весу

Битум БН-Ш 66,0—76,5

Асидол-мылонафт 2,0—3,0

Едкий натр или каустическая сода 0,7—0,8

Жидкое стекло 0,7—0,8

Латекс СКС-30 ШАХ 20,0—30,0

Кроме этого состава, есть еще и такие составы и марки холодных битумно-латексных эмульсий, % по весу:

TOC o "1-3" h z ЭБЛ-Х-75 — битума 92 латекса 8

ЭБЛ-Х-85— » 89 » И

ЭБЛ-Х-100— » 82 » 18

Составляющие в битумно-латексной эмульсии рассчитываются по формулам:

А = 1006 ; (7)

Б — а + 100 1 П

Б = 100 — л, ‘ (8)

где л и Б — соответственно количество латекса и битумной эмульсии, % по весу;

А и б — соответственно содержание сухого вещества в латексе и битума в битумной эмульсии, % по весу; п — заданное содержание латекса в битумно-латексной эмульсии (в расчете на сухое вещество), % повесу. Если в битумной эмульсии битума 50%, то формула (7) принимает вид

5000

Л =

50 — о, + 100 — П

Примерный расход материалов на Гт битумно-латексной эмульсии (кроме воды), кг:

Битум БН-Ш Асидол-мылонафт Каустическая сода Жидкое стекло Латекс СКС-30 ШАХ

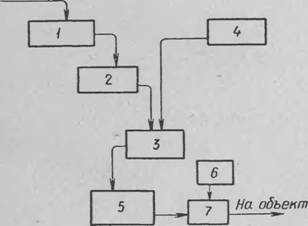

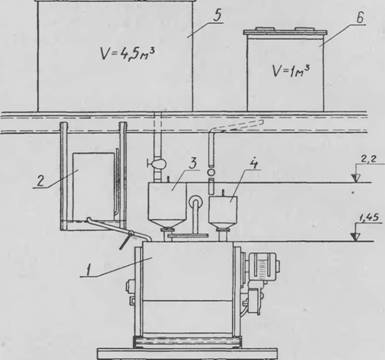

Принципиальная схема приготовления битумно-латексной эмульсии приведена на рис. 10, а установка для приготовления такой эмульсии показана на рис. 11.

|

(9> |

|

400—500 10—20 4—5 4—5 100—200 |

|

Рис. 10. Принципиальная схема приготовления битумно- Латексной эмульсии ЭГИК: / — битумоварочный котел; 2 — дозировочный бак для битумного вяжущего; 3 — диспергатор; 4—перемешивание составляющих эмульгатора; 5—емкость с приготовленной битумной эмульсией; 6 — емкость для хранения латекса; 7 — емкость для перемешивания битумной эмульсин с латексом. |

Приготовление битумно-латексной эмульсии. Готовят эмульсию в акустическом диспергаторе типа АД-6 или АД-2 Для ее приготовления обезвоженный битум при температуре 130—140°С подают в дозировочную емкость объемом 200 л, а в другую дозировочную емкость такого же объема наливают воду, подогретую до 80—90°С. Затем в горячую воду вводят составные части эмульгатора.

|

*t,7 £Г |

|

Рис. 11. Установка для приготовления битумно-латексной эмульсии: / — акустический диспергатор; 2 —дозатор латекса; 3—дозатор раствора эмульгатора; 4— дозатор битума; 5—накопительная емкость; 6 — емкость с битумом. |

1 Диспергаторы АД-6 выпускаются экспериментальным заводом НИИЖе — лезобетона Министерства промышленности строительных материалов. Рабочие чертежи диспергаторов (РЧ-51-61) можно получить в ЦБТИ НИИОМТП по адресу: Москва, К-12, ул. Куйбышева, 3/8.

Полученный раствор эмульгатора в количестве 150 л по трубопроводу сливают в бак акустического диспергатора АД-6. Под давлением 5—6 ати горячий раствор эмульгатора и медленно поступающий в него битум подают насосом через всасывающий патрубок в нагнетающий трубопровод, на конце которого укреплен «свисток».

Проходя через сопло, жидкость создает на обеих сторонах «свистка» завихрения, которые периодически изменяют давление в диспергаторе. Это изменение давления создает в «свистке» колебания, в результате чего в окружающую жидкость излучаются ультразвуковые волны. Под их действием в жидкости происходит процесс эмульгирования с образованием стойкой водной эмульсии битума.

Пройдя через «свисток», жидкость вновь поступает в бак, продолжая движение по замкнутому контуру. Смесь перекачивается через «свисток» в течение 15—20 мин, после чего насос переключают на подачу эмульсии в накопительную емкость.

Готовая битумная эмульсия из накопительной емкости насосом диспергатора перекачивается в смесительный бак, где ее смешивают с латексом, получая готовую к употреблению битум — но-латексную эмульсию.

Во время работы установки необходимо следить за температурой битума и раствора эмульгатора. Нарушение температурного режима приготовления эмульсии существенно сказывается на ее качестве, эмульсия получается неоднородной и недостаточно стойкой при хранении.

Приготовленная битумная эмульсия перед смешиванием с латексом должна удовлетворять следующим требованиям:

Цвет Темно-коричневый

Вязкость по стандартному вискозиметру при температуре —120°С и сточном отверстии диаметром 3 мм 15—20 сек

Совмещение с латексом Отсутствие коагуляции при совме

Щении с неограниченным количеством латекса

Чтобы проверить однородность битумной эмульсии, в нее опускают стеклянную палочку, которую сразу же вынимают. Если на палочке будут заметны крупинки, нити, блестки слипшегося или непроэмульгированного битума, следовательно, эмульсия неоднородна.

Раствор коагулятора готовят в металлических емкостях. Коагулятор хлористый кальций готовят 5%-ной концентрации, что соответствует удельному весу раствора 1,04.

Для определения количества воды при разведении концентрированного раствора хлористого кальция до требуемой концентрации рекомендуется пользоваться следующей формулой:

<«»

Где а —количество добавляемой воды (Л) на 1 л кон

Центрированного раствора;

Bi и В2 — удельный вес раствора хлористого кальция соответственно концентрированного и требуемого (т. е. равного по плотности 1,04).

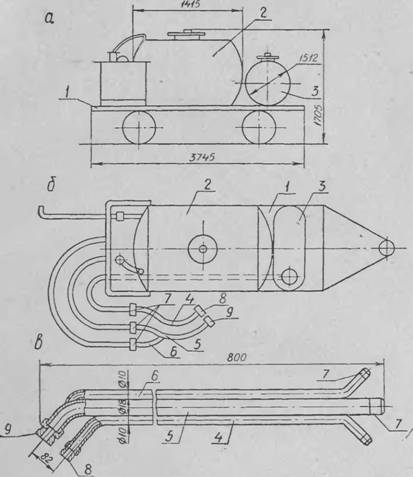

Для нанесения мастики применяется установка ГУ-2 с трехствольным пистолетом (рис. 12). Коагулятор с эмульсией смешивается непосредственно при выходе из пистолета-распылителя, при помощи которого наносится битумно латексная эмульсия.

При воздействии на битумно-латексную (жидкую) мастику хлористого кальция происходит коагуляция (слипание) частиц каучука и выпадение их в осадок в виде хлопьев, которые, соединяясь с частицами битума, образуют однородную битумно — каучуковую смесь. Выделяющаяся при этом вода испаряется. По мере. того как формируется мастика, увеличивается ее сцепление со строительным материалом, она уплотняется в слое, а слои крепче сцепляются между собой. Образуется плотная ровная пленка черного цвета без видимых частиц (включений) битума и нескоагулированного синтетического латекса.

Теплостойкость битумно-латексных мастик регулируется главным образом теплостойкостью битумного вяжущего. Водо — поглощение такой мастики составляет не более 5%. При испытании на водонепроницаемость мастика выдерживает давление воды более 10 ати, имеет также высокую стойкость против агрессивной среды (табл. 14).

Применение битумно-латексных мастик. В зависимости от конструкции кровель и районов строительства применяются различные по теплостойкости битумно-латексные мастики. Для северных районов при уклонах кровель от 0 до 2,5% применяется мастика с теплостойкостью 55°С и при уклонах от 10 до 25% — с теплостойкостью 75—85°С. Все места примыкания к вертикальным частям зданий и места прохода через кровлю других конструкций выполняют из мастики с теплостойкостью 90°С.

В южных районах строительства: при уклонах кровель от 0 до 2,5% применяют мастики с теплостойкостью 65°С; при уклонах от 2,5 до 10%—с теплостойкостью 75°С; при уклонах от 10 до 25%—с теплостойкостью 85—90°С. Все места примыка-

|

Рис. 12. Установка 1’У-2 для подачи и нанесения битумно-латексных Эмульсий: |

А — вид сбоку; б — вид в плане; в — конструкция трехствольного пистолета-распылителя, ; — шассн установки; 2 — напорный баллон для битумно-латексной эмульсин — V" на"°Рный баллон для коагулятора; 4 — патрубок для подвода коагулятора- 5 — Патрубок для подвода сжатого воздуха; 6 — патрубок для подвода битумно-латекс — нои эмульсии; 7 — краны для подачи соответственно эмульсии, воздуха и коагулятора, «-форсунка подачи коагулятора; 9~ форсунка подачи бнтумно-j атексной

Эмульсии.

Физико-механические свойства битумно-латексного и рубероидного кровельных покрытий

|

Тип покрытия |

|||

|

Показатель |

Единица измерения |

Безрулонное би — тумно-латексное |

Рубероидное на мастике |

Ускоренное старение (долговечность)

Морозостойкость

При 40—60°С: После 870 цик — солнце — лов состоя-

10 мин, дож — ние покры — девание — тия удовле — 50 мин творительное

Заморажива — После 65 цик — ние при минус лов види — 15°С — 6 ч, от — мых измене- таивание при — ний нет + 15°С —4 ч

После 400 циклов покровный слой дает трещины

После 53 циклов покрытие расслаивается

Хрупкость по Фраасу Водопоглощение через 7 суток при нормальном давлении Теплостойкость Водонепроницаемость при гидростатическом давлении

Дуктильность ние)

|

°/о по весу °С |

|

(растяже- см |

|

Кгс/см2 |

Гибкость на стержне диаметром 20 им Прочность на отрыв от бетонного основания Прочность на сдвиг при бетонном основании

-25

1,4 100

Выдерживает 15 ати в течение 24 ч

Не менее 35

При —25° С не дает трещин 2,1 0,8

-4"

16

75

Не нормируется, С песчаной посыпкой выдерживает 0,7 ати в течение 10 мин 5*

При — 4*С дает трещины

1,3 0,45

• Для мастикн.

Ний кровель к вертикальным частям зданий и проходящим через кровлю конструкциям выполняют из мастики с теплостойкостью 100°С.

Для лучшего сцепления (адгезии) покрытия с изолируемой поверхностью в битумно-латексную эмульсию для первого грунтовочного слоя, толщина которого составляет около 0,5 мм (расход 1 л/м2), коагулятор — хлористый кальций — не вводят.

Если необходима кровля повышенной прочности, то для упрочнения битумно-латексных и других мастичных покрытий применяют: армирующие прокладки — стеклянные ткани—стек-

лохолст марки ВВ-Г (МРТУ 6—11—3—64), стекло-сетка (редкая стеклоткань) марки ССС (ВТУ 97—64); ткани льно-джуто — кенафтные (ГОСТ 8481—61); защитные подкладки — гидроизол марок ГИ-1 и ГИ-2 (ГОСТ 7415—55), изол (ГОСТ 10923—64), бризол марки БО, полиэтиленовая пленка, рубероид марки РМ-350, РП-250 (ГОСТ 10923—64) и пергамин марки П-350 (ГОСТ’2697 -64).

При выборе конструкции усиления мастичной кровли следует — иметь в виду, что армирующие прокладки из стекловолокнистых материалов запрещается применять в слоях мастнк, в состав которых входят вещества, дающие щелочную среду, например, известь.

Применение безрулонных кровельных покрытий на основе бнтумно-латеконых эмульсий позволяет отказаться от дорогостоящих рулонных материалов," снизить затраты труда при устройстве кровли и механизировать кровельные работы (табл. 15).

Таблица 15

Расход и стоимость материалов для приготовления 1 т битумно-латексной эмульсии

|

Стоимость материала, руб., коп. |

|

Расход материала, |

|

Цена, руб./т |

|

Материал |

|

0,4 0,008 0,0016 0,0016 0,2 0,39 |

|

16—80 0—58 0—24 0—05 33—60 0—03 |

|

42 72 150 33 168 0,08 |

|

51—30 |

Битум БН-Н1 Асидол-мылонафт Едкий натр технический Жидкое стекло Латексная эмульсия Вода

Итого

Основная заработная плата на приготовление 1 т битумно — латексной эмульсии составляет 5,97 руб.

Сравнительные экономические показатели рулонных и безрулонных покрытий на 1000 м2:

Рулонная Безрулонная

Кровля из кровля тол — трех слоев щиной рубероида 3—4 мм

Сметная стоимость, руб. 3000 1500

Затраты труда на устройство кровли,

Чел.-дней 30 9

Эти данные показывают, что безрулонная битумно-латексная кровля в два раза дешевле рулонной, а затраты труда на ее устройство в три раза меньше.

19 ноября, 2012

19 ноября, 2012  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике