Розкочувальна група має забезпечити рівномірну товщину фарби. Група традиційно складається з циліндричних металевих та еластичних поверхонь. Перші мають примусовий привід, синхронізований з обертанням ФЦ, і називаються фарбовими циліндрами, а другі обертаються фрикційно і називаються валиками. У деяких конструкціях застосовують вагові циліндри для притиснення валиків і додаткового розкочування фарби. Розкочувальна група має якісно працювати у великому діапазоні швидкостей, але з малою інер — ційністю.

Фарба при розкочуванні підлягає знакозмінним деформаціям, що приводить до руйнування її тиксотропної структури і стабілізації реологічних властивостей. Цей процес є досить складним і пов’язаний зі швидкістю та напрямком деформації, властивостями фарби, геометричними і фізико-хімічними характеристиками поверхонь та шару фарби тощо. Процес супроводжується кавітацією, зміною температурних, електричних полів. Негативною складовою розкочування є порошіння фарби — утворення краплинок фарби у повітрі навколо ФА.

Для поліпшення роботи розкочувальної групи і полегшення обслуговування до її складу вводять додатковий пристрій — змивальний, термостатуючий осаджувач фарбового пилу або відсмоктувач забрудненого повітря.

Тривалий час вважалося, шо збільшення кількості елементів розкочувальної групи позитивно впливає на експлуатаційні характеристики друкарських машин. У результаті розрахунків математичних моделей різних варіантів ФА у сучасних машинах кількість елементів у розкочувальній і живильній групах разом рідко перевищує 16 шт. Це було досягнуто завдяки оптимальному вибору діаметрів, розміщенню контактних зон, фізнко-хімічних властивостям поверхонь. Доведено, що введення розкочувального циліндра великого діаметра в середину схеми поліпшує рівномірність нанесення фарби. Припускають, що такий циліндр є акумулятором фарби.

Для вирівнювання фарбового рельєфу, який виникає на ДЕф розкочувальної групи через вибіркову подачу фарби на них і дефекти на деформації прогину валиків, розкочувальним циліндром надається осьовий зворотно-поступальний рух. Однак таке розкочування ускладнює попереднє регулювання валиків. Осьове розкочування можна вмикати лише після заповнення ФА фарбою. Осьове розкочування є ефективним при друкуванні фону та тонових ілюстрацій і практично не впливає на якість друку текстової продукції.

У стадії розкочування фарба потрапляє в складніші умови, ніж у стадії подачі зі скриньки. Розкочувальні групи складаються з еластичних розкочувальних валиків і жорстких розкочувальних ци

Ліндрів, а також із механізмів приводу обертання та осьового переміщення розкочувальних циліндрів. Є також механізми регулювання притиснення валиків до циліндрів. І валики, і циліндри повинні мати гладкі олеофільні поверхні.

У фарборозкочувальній системі фарба знаходиться у вигляді тонкого шару, який послідовно розщеплюється в контактних зонах (парах валик—циліндр) під дією досить високих напружень і швидкостей зсуву. Одночасно шар фарби зазнає осьового розкочування, у ході якого також розвиваються значні зусилля. Значення градієнтів швидкості тільки з урахуванням осьового розкочування в режимі чистого зсуву можуть досягати 3 -103… 104 с’1. Зусилля, що діють на фарбу, бувають короткочасними, періодичними та знакозмінни — ми. Зусилля зсуву в розкочувальній системі дають на фарбу періодично — тільки в момент, коли дана ділянка фарбового шару потрапляє в зону контакту (ЗК) між валиком і циліндром.

Тривалість дії зусиль залежить від конструктивних особливостей розкочувальної групи та швидкості машини і з деякими відхиленнями в той чи інший бік не перевищує 10_3 с. Знакозмінний характер зусиль проявляється в почерговому стисненні та розтягуванні фарбового шару відповідно при вході в ЗК та виході з неї. При розгляді поведінки фарби в розкочувальній групі ФА важливо враховувати, що розщеплення фарби здійснюється в нежорсткій контактній зоні, утвореній еластичним валиком і недеформованим металевим циліндром.

Механіка жорсткої контактної пари досить складна. Фарба, знаходячись в розкочувальній системі, має неперервно передаватися з одного елемента цієї системи на інший, добре змочуючи при цьому поверхні валиків та циліндрів, що контактують, і досить міцно утримуватися на них.

Ураховуючи високі градієнти швидкості, короткочасність дії на фарбу зусилля зсуву і досить малу тривалість її «відпочинку» між двома послідовними циклами навантаження, за час якого істотного відновлення структури фарби найімовірніше не відбувається, можна припустити, що початкова міцність структури фарби не впливатиме на її поведінку під час розкочування, а основним реологічним параметром, який визначає поведінку фарби в цих умовах, є мінімальна в’язкість гранично зруйнованої структури

Разом з тим особливості функціонування розкочувальної групи ФА машин офсетного друку цими загальними положеннями не обмежуються. Послідовному розщепленню шару фарби під час його розкочування сприяють фізгасо-механічні та реологічні явища, які визначають механізм взаємодії фарби з носійними її поверхнями, характер розриву шару в кожній контактній зоні і, як наслідок, технологічну ефективність фарборозподільної системи в цілому.

Еластичні валики ФА обертаються під дією сил тертя, що виникають між ними та металевими циліндрами, які мають примусовий привід.

Неминуча в цих умовах деформація еластичної оболонки валика, яка залежить від стискуваності покриття і геометричних параметрів валика та циліндра, завжди веде за собою проковзування контактуючих поверхонь, що зумовлено зміною лінійних швидкостей їх переміщення. В сукупності ці обставини спричинюють виникнення зсувних деформацій шару фарби по колу валиків і циліндрів. Однак цим справа не обмежується.

У високому й офсетному друці фарба накочується тільки на ДЕф, у зв’язку з чим на НВ залишається фарбовий шар, який має «зрізаний профіль» з чергуванням різних за висотою фарбових кілець (або рифлів) смуг спіралей чи утворень іншої форми (рис. 2.11). Якщо цей профіль не вирівнювати, то умови накочування фарби на ДФ різко погіршуються, оскільки нерівності фарбового шару на НВ будуть поширюватися иа валики та циліндри розкочувальної системи.

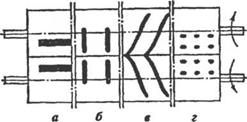

Таким чином, фарба, надходячи в розкочувальну систему у вигляді концентрованих порцій або потоків (див. рис. 2.11), утворює або рельєфні смуги (а — поперечні, б — поздовжні, в — спіральні), або рельєфні ділянки (г). Тому всім або деяким розкочувальним циліндрам (двом—шести) ФА дукторного типу поряд з обертанням надається зворотно-поступальне осьове переміщення, яке зумовлює розкочування (або розтирання) фарби. Осьове розкочування сприяє розрівнюванню рельєфу фарби і більш рівномірному нанесенню її на ДФ. При цьому площа розкочування і вірогідність не — суміщення потовщень фарбового шару залежать від значення та закону осьового переміщення, а також від геометричних параметрів розкочувальних циліндрів. Разом з тим осьове розкочування забезпечує додаткову дію на фарбу, шо послаблює її опір розщепленню.

|

Рис. 2.11. Схеми утворення фарбового рельєфу при подачі фарби на розкочувальну групу (а — г) та при коченні НВ по формі високого друку (д) |

Осьове переміщення розкочувальних циліндрів здійснюється за допомогою: пари конічних шестерень 2 і З з кривошипним пальнем 1 (рис. 2.12, а); нерухомого кулачка 1, в замкненій гвинтовій різьбі якого встановлено повзун 2 (рис. 2.12, б); кривошипно-кулісного механізму 1 (рнс. 2.12, в) та ін. За період циклу осьового переміщення циліндри здійснюють кілька обертів. Осьове переміщення циліндрів може регулюватися в межах 0…40 мм.

Рис. 2.12. МеханЬми для осьового розкочування фарби

Слід відзначити, що осьове розкочування фарби характеризується і деякими негативними явищами, до яких належать:

• збільшення деформації еластичних оболонок фарбових валиків;

• підвищення їхньої температури і спрацювання через тертя при знакозмінних навантаженнях, а в ряді випадків й обертання розкочувальних циліндрів;

• ускладнення схеми приводу розкочувальних циліндрів і виникнення в працюючій машині небажаних динамічних навантажень;

• поява ускладнень при визначенні параметрів попереднього налагодження фарбоподавальної групи, насамперед — у високош — видкісних машинах.

Виявлено, що фарбовий шар на поверхні еластичних валиків і металевих циліндрів складається з двох частин: постійної, яка утримується поверхнею валика та циліндра і в поділі шару безпосередньо не бере участі; робочої, в якій здійснюється процес розщеплення фарбового шару. Товщина першої залежить від природи поверхні валика або циліндра, її шпаруватості та деформаційних властивостей, а також від структурно-механічних властивостей фарби. Як правило, товщина цієї частини фарби більша на еластичних і більш розвинених поверхнях та мінімальна на жорстких полірованих металевих розкочувальних циліндрах. Тому доцільно розглядати розщеплення саме робочої частини фарбового шару.

Зі

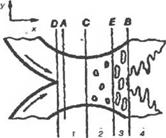

Перенесення фарби між елементами пари, що контактує, залежить від тиску в зоні смуги контакту. Виявлено, що поділ фарбового шару супроводжується досить різким і несиметричним перепадом тиску по ширині контактної зони Ь (рис. 2.13).

|

Рис. 2.13. Розподіл тиску в зоні контакту валика і циліндра розкочувальної групи ФА |

При входженні в зону (точка і> на рис 2.13) фарба зазнає дії тиску, який швидко зростає, тоді як на виході із зони (точка В) виникає вакуум. Швидкий перепад тиску протягом дуже короткого часу (соті і навіть тисячні частки секунди) зумовлює нерівномірну швидкість деформації окремих ділянок фарбового шару (при високому тиску фарба деформується повільно, при зниженні тиску швидкість деформації її різко зростає). Зусилля зсуву безпосередньо діє на фарбу лише на ділянці мінімальної відстані між поверхнями валика і циліндра, тобт» посередині контактної зони (точка С), де мінімальною є також товщина фарбового шару. В площинах А та Е, які прилягають з обох боків до найвужчої ділянки ЗК і відповідають максимальному та мінімальному значенням тиску, зусилля зсуву дорівнює нулю. Конкретизуючи ці положення, механізм розщеплення фарбового шару між циліндром і валиком можна зобразити у вигляді схеми, показаної на рис. 2.14.

При входженні в зону (точка і> на рис 2.13) фарба зазнає дії тиску, який швидко зростає, тоді як на виході із зони (точка В) виникає вакуум. Швидкий перепад тиску протягом дуже короткого часу (соті і навіть тисячні частки секунди) зумовлює нерівномірну швидкість деформації окремих ділянок фарбового шару (при високому тиску фарба деформується повільно, при зниженні тиску швидкість деформації її різко зростає). Зусилля зсуву безпосередньо діє на фарбу лише на ділянці мінімальної відстані між поверхнями валика і циліндра, тобт» посередині контактної зони (точка С), де мінімальною є також товщина фарбового шару. В площинах А та Е, які прилягають з обох боків до найвужчої ділянки ЗК і відповідають максимальному та мінімальному значенням тиску, зусилля зсуву дорівнює нулю. Конкретизуючи ці положення, механізм розщеплення фарбового шару між циліндром і валиком можна зобразити у вигляді схеми, показаної на рис. 2.14.

Розглянемо спільно рис. 2.13 і 2.14. В кожній із зон (1…4) фарбовий шар зазнає дії специфічного комплексу сил, які визначають характер його деформаційної поведінки. Зона 1, що відповідає най — вужчій ділянці смуги контакту (точка С на рис. 2.13),- це область гідродинамічного зсуву. Тиск в її межах нижчий від максимального значення, яке в динамічній нежорсткій смузі контакту завжди зміщується віл центра в напрямку входження пари ваяик-циліндр, що обертаються, в контакт один з одним. Зона 2 — область кавітації, де спостерігається явне порушення суцільності фарбового шару через утворення в ньому газоповітряних бульбашок. Певна кількість повітря неодмінно потрапляє у фарбу ще на входженні в смугу контакту (точка О на рис. 2.13), але саме при зменшенні тиску (зони 1…4 лежать в цьому інтервалі) формування бульбашок відбувається найінте неявніше. Зона 3 — область утворення та подовження фарбових ниток і одночасного розширення газоповітряних бульбашок. Силові фактори, які визначають поведінку фарбового шару в цій області,— дія зусилля розтягу з боку поверхонь валика та циліндра, що розділяються, і зниження тиску. Зона 4 — область остаточного розщеплення фарбових ниток.

|

Рис. 2.14. До розгляду механізму розщеплення фарбового шару |

Процес розщеплення фарбового шару істотно ускладнюється не тільки нерівномірним розподілом тиску в ЗК, а й неоднорідним захопленням повітря різними її ділянками.

При розкочуванні фарби та її розщепленні між валиками і циліндрами ФА велику роль відіграє липучість фарби, яка характеризує її опір розриву Виявлено, що липкість у даному разі є сумарною функцією сил опору фарби в’язкому зсуву в найвужчій частині смуги контакту (7 на рис. 2.14) і в’язкопружному ниткоутворенню в області виходу фарби із ЗК (3 на рис. 2.14).

Розкочування фарби супроводжується її нагріванням, що істотно впливає на її реологічні властивості з різким зменшенням в’язкості. Зміна в’язкості фарби під впливом температури, у свою чергу, впливає на її липкість.

Сталість температури фарби у ФА і, зокрема, в його розкочувальній групі відіграє вирішальну роль також у забезпеченні правильного та стабільного балансу «фарба — ЗР», який має дуже важливе значення у процесі багатофарбового офсетного друку. Все це потребує вжиття низки заходів для зменшення негативної дії температурного ефекту на якість розкочування фарби і, в кінцевому підсумку, на результат друкарського процесу.

До таких заходів належать:

• підбір конструктивних параметрів і добре вивірення взаємного розташування валиків та циліндрів для того, щоб ширина смуги контакту була мінімально допустимою;

• вибір для облицювання еластичних валиків матеріалу максимально можливої твердості з найменшим коефіцієнтом термічного розширення (коефіпієнт термічного розширення оболонки обгумо — ваних валиків лежить у межах 1,5 25 -10’4 °С’1, що в 5. 10 разів перевищує коефіцієнт теплового розширення металів);

• використання спеціальних терморегулювальних або охолоджу-

9 июня, 2013

9 июня, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике