Групи подачі фарби бувають дукторного і насосного типів. Перші поділяються, у свою чергу, на групи з переривчастою та неперервною подачами фарби

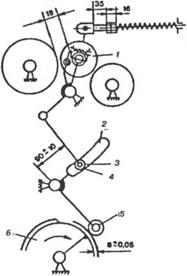

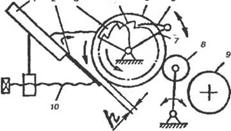

До складу дукторної групи з переривчастою подачею фарби входять: ФС 1 (рис. 2.2), в яку завантажується фарба; фарбовий ніж 2, що обмежує знизу щілину для виходу фарби; ДЦ 5, який періодично або неперервно повільно обертається, обмежуючи зверху щілину для виходу фарби; гвинтові механізми 10, розташовані вздовж ФС ] з кроком порядку ЗО мм; передавальний валик 8, установлений на важелях, що коливаються, який передає порції фарби першому циліндру % механізм 3, 4, 6, 7 для приводу та загального регулювання подачі фарби. На рис. 2.2 не показано пристрої для перемішування фарби (фарбозмішувачі) у скриньці, що часто застосовуються у швидкохідних машинах. Якщо цих пристроїв у машині

|

|

|

9 .Я |

|

4 |

|

5 в |

|

Рис. 2.2. Схема ФА дукториого типу з переривчастою подачею фарби |

Немає, то друкар періодично шпателем перемішує фарбу для запобігання утворенню тиксотропних структур, які заважають відокремленню потрібної кількості фарби від загальної маси.

Дукторний циліндр 5 може періодично обертатися від кривошипа і храпового механізму. Кути його повороту (див. рис. 2.2) можна регулювати поворотом сектора З храпового механізму 4, 6, 7 або іншими способами. Зміна часу вистоювання передавального валика 8 біля ДЦ здійснюється коно’ідними або двома спареними кулачками завдяки повороту одного відносно іншого. Поворот кулачка здійснюється безступінчасто на працюючій машині планетарним механізмом з ручним керуванням.

На рис. 2.3 для прикладу зображено кінематичну схему приводу передавального валика ФА офсетної друкарської машини. Коливальний рух валика 1 забезпечується профілем кулачка 6. Ролик З в кулісі

На рис. 2.3 для прикладу зображено кінематичну схему приводу передавального валика ФА офсетної друкарської машини. Коливальний рух валика 1 забезпечується профілем кулачка 6. Ролик З в кулісі

2 Виставляється на певний розмір (90± 10 мм). Потім під ролик 5 вставляється щуп розміром 8±0,()5 мм, а між валиком 1 і ДЦ — щуп розміром 18 мм. Якщо процес відокремлення фарби здійснюється нормально, то при обертанні ДЦ фарбовий шар доходить до передавального валика, який періодично наближається або до дуктор — ного, або до розкочувального циліндра. За один цикл роботи машини передавальний валик виносить до розкочувальної системи таку кількість фарби, яка потрібна на один відбиток

Необхідний кут повороту ДЦ за один цикл можна знайти з рівняння фарбового балансу

|

* У швидкохідних машинах за одне Рис. 2.3І Кінематична схема приводу коливання передавального валика мо- Передавального валика ФА офсетної жуть друкуватися два, гри і більше від- Друкарської машини. битків. |

![]() Де у — кут повороту ДЦ за період контакту з передавальним валиком; г — радіус ДЦ; / — робоча довжина лінії контакту; Л — товщина смужки фарби, що передається валику ДЦ; а — середній коефіцієнт заповнення ДЕф; 5— площа форми; Л" — середня товщина шару фарби, яка віддається формою відбитку.

Де у — кут повороту ДЦ за період контакту з передавальним валиком; г — радіус ДЦ; / — робоча довжина лінії контакту; Л — товщина смужки фарби, що передається валику ДЦ; а — середній коефіцієнт заповнення ДЕф; 5— площа форми; Л" — середня товщина шару фарби, яка віддається формою відбитку.

Із (2.1) випливає, що загальну кількість фарби, яка подається на відбиток, можна регулювати або зміною зазору Л, від якого залежить товщина шару Л, або зміною кута у. Зазор змінюють переміщенням ФС відносно ДЦ за допомогою двох гвинтових механізмів, установлених по краях машини. Кут повороту ДЦ при сталому куті нахилу важеля 7 із собачкою 6 змінюють поворотом сектора З, який закриває від собачки частину зубців храповика 4, що жорстко зв’язаний з ДЦ 5 (див. рис. 2.2). Відомо й інші механізми регулювання кута повороту ДЦ.

Вибір параметра регулювання залежить від в’язкості фарби. Найбільша товщина шару, що виводиться ДЦ, має бути такою, щоб фарба не витікала самовільно. Треба враховувати поступове її розігрівання під час друкування тиражу, яке виникає під дією сил тертя.

Недоліками розглянутих Фа є великі моменти сил інерції при коченні передавального валика та неминуче проковзування його поверхні відносно дукторного і розкочувального циліндрів, зумовлене різними їхніми коловими швидкостями, що призводить до нерівномірності передачі фарбн.

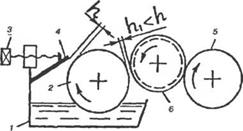

Ці недоліки відсутні у ФА ротаційних машин при використанні дукторної групи неперервної дії (рис. 2.4). Із скриньки 1 фарба виводиться ДЦ 2, що неперервно обертається, через зазор між ним і фарбовим ножем 4. Жорсткий передавальний циліндр 6 постійно знаходиться в контакті з еластичним розкочувальним валиком 5 і має з ним однакову (або трохи меншу) колову швидкість. Між дук — горним і передавальним циліндрами утворюється зазор. Колова швидкість поверхні ДЦ набагато менша, ніж передавального. Тому шар фарби, який переходить з дукторного на передавальний циліндр, стає значно тоншим, що сприяє більш рівномірному її розподілу в розкочувальній групі. Для кращого сприйняття фарби передавальним циліндром на його поверхні нарізують канавки.

|

Рис. 2.4. Схема ФА дукторного типу з неперервною подачею фарби |

Місцеве регулювання подачі фарби здійснюється гвинтами З, загальне — зміною частоти обертання ДІД за допомогою варіатора частот. Подібні ФА потребують високої точності виготовлення і використовуються в швидкісних рулонних машинах. Механізми місцевого регулювання (10 на рис. 2.2 та 3 на рис. 2.4) забезпечують перерозподіл фарби в окремій зоні ДФ залежно від сумарної кількості ДЕф, розташованих за ходом руху форми в цій зоні. Гвинти деформують фарбовий ніж, який виготовляють з тонкої смуги пружинної сталі.

Якщо пристрої для подачі фарби знаходяться в місцях, не зручних для обслуговування (особливо це стосується багатофарбових швидкохідних рулонних машин), то застосовують дистанційну систему регулювання, винесену на загальний пульт керування машиною. Кожний гвинт місцевого регулювання дістає рух, наприклад, від малогабаритного реверсивного сервоелектродвигуна, яким керують парою кнопок «Більше» і «Менше» (фарби).

Існують системи автоматичного регулювання і попереднього налагодження подачі фарби та ЗР, в яких використовуються динамічні денситометри для визначення площі ДЕф. Розрахунок потрібних порцій фарби з урахуванням інерційності системи здійснюється електронною обчислювальною машиною (ЕОМ). Для цього спочатку на спеціальному столі сканувальна головка переміщується над оригіналом відбитка і підраховує, виходячи з густини відбитка, кількість фарби для кожної зони. За результатами вимірювань обчислюються зазори, які при дистанційному керуванні демонструються на відеотерміналі, встановленому на пульті керування. На екрані висвічуються смужки різної товщини у кожній зоні регулювання та фактичний зазор у кожній зоні. Виконуючи дистанційне регулювання за допомогою кнопок «Більше» і «Менше», друкар намагається наблизити фактичний зазор до потрібного.

При дистанційному й автоматичному регулюванні багатофарбових машин порівняно з ручним не тільки економиться час, а й з’являється можливість налагодити ФА при повторному друкуванні певної продукції, що є практично неможливим при застосуванні ручного регулювання.

Розглянемо поведінку фарби в групах дукгорного типу і фактори, які визначають формування її шару на поверхні ДЦ. Шар фарби тут формується під дією комплексу факторів, які умовно можна поділити на три групи: технологічні, конструктивні та динамічні.

Технологічні фактори визначають процес дозування фарби в конкретних умовах друкування. До них належать особливості ДФ і вид ЗМ, в’язкість, характер течії та інші реологічні властивості фарби, тип та швидкість роботи друкарської машини, зазор між ножем і ДЦ та ін.

Конструктивні фактори характеризують насамперед геометричні параметри, а також механічні властивості фарбового ножа і ДЦ. їх задають при проектуванні та виготовленні друкарських машин і, як правило, вони є нерегульованими.

Динамічні фактори обумовлюють значення та характер сил, які супроводжують формування шару фарби на ДЦ. Сюди належать гідростатичний та гідродинамічний тиски фарби.

При місцевому регулюванні подачі фарби ніж ФС упирається тільки на гвинти, що найбільше виступають. Якщо відстань між сусідніми гвинтами (крок установлення їх) позначити через Т, а фактичну відстань між опорними гвинтами, які мають контакт з фарбовим ножем,— через Ь, то £ завжди буде кратною Т (и — показник кратності, тобто кількість кроків між найближчими працюючими гвинтами).

Податливість фарбового ножа Кл, в першу чергу, визначається його геометричними (конструктивними) параметрами (рис. 2.5): а — товщиною пластини ножа, Ь — розміром його консольної (ви — ступної) частини, с — полем ножа, тобто відстанню від його кромки до лінії контакту ножа з гвинтами регулювання.

На рис. 2.5 Л — це значення номінального зазору між нерухомим ДЦ та нездеформованим фарбовим ножем у даному перерізі ФС. Змістивши кромку ножа за допомогою гвинта регулювання в бік ДЦ на величину 60 (яка, в свою чергу, залежить від Ка), дістанемо статичний зазор

Лст = Л — 60, (2.2)

Де 60 = / (А^ Ь, у), а у — деформація фарбового ножа в точці його контакту з опорним гвинтом.

Ураховуючи при цьому відхилення від правильної геометричної форми ножа ДЯ і ДЦ ДФ, можна знайти дійсний статичний зазор між деформованим фарбовим ножем і нерухомим ДЦ:

А^ = Аст + ЛЯ + ДФ = А — 60 + ДЯ + ДФ. (2.3)

|

Рис. 2.5. Геометричні параметри фарбового иожа і схема транспортування фарби у ФА дукторного типу: 1 — фарба; 2 — ДЦ; 3 — передавальний валик; 4 — розкочувальний циліндр; 5 — фарбовий ніж; б — гвинт регулювання; 7 — ФС |

При цьому ЛЯ складається із неплощинності поля ножа (найбільшої відстані від точок його реальної поверхні до прилеглої горизонтальної площини) Дл та непрямолінійності кромки ножа Д/п, а ДФ включає ексцентричність, овальність, ограновування поперечного перерізу ДЦ ДЛ і відхилення профілю його повздовжнього перерізу від прямої лінії Д/.

Періодичне або неперервне обертання ДЦ супроводжується його радіальним биттям, яке може бути наслідком або ексцентричності, або недостатньо точного вивіряння підшипникових опор. Допустиме значення биття е становить 0,03—0,1 мм. Крім того, при повороті ДЦ із шаром фарби Лд кромка ножа, протилежна циліндру, зазнає динамічного тиску потоку фарби, що рухається, а це призводить до збільшення дійсного статичного зазору на деяке значення ёу Внаслідок цього при періодичному або неперервному обертанні ДЦ із шаром фарби між ним і фарбовим ножем утворюється динамічний зазор Лдин, значення якого визначається виразом

(2.4)

|

|

|

(2.5) |

![]() Слово «динамічний» відображає той факт, що саме приріст зазору є результатом гідродинамічного тиску Р, який діє в кожному із довільно вибраних перерізів ФС. Цей тиск можна записати у вигляді функції ряду залежних і незалежних змінних:

Слово «динамічний» відображає той факт, що саме приріст зазору є результатом гідродинамічного тиску Р, який діє в кожному із довільно вибраних перерізів ФС. Цей тиск можна записати у вигляді функції ряду залежних і незалежних змінних:

Р = /(а, гд, ті*,уц, ^ф,/^),

Де а — гострий кут між поверхнями фарбового ножа та ДЦ, які утворюють гідродинамічний клин; гд — радіус ДЦ; її* — пластична в’язкість фарби, що знаходиться в гідродинамічному зазорі при даній швидкості деформації; уд — колова швидкість ДЦ; — об’єм фарби у скриньці.

Разом з тим на значення 83, а отже, й Адин впливатимуть жорсткість і стального фарбового ножа, а також названі вище його геометричні (конструктивні) параметри а, Ь, с і фактична відстань між опорними гвинтами £, тобто

(2.6)

Кінцева товщина шару фарби Лд на ДЦ буде визначатися гідродинамічним тиском Р, який і встановлює остаточне значення динамічного зазору Лдин. Залежність гідродинамічного тиску від колової швидкості ДЦ V обумовлює залежність віл цього параметра також динамічного зазору. Зміна колової швидкості ДЦ, з одного боку, може бути безпосереднім результатом зміни робочої швидкості друкування (привід ДЦ конструктивно зв’язаний з приводом друкарської машини), а з іншого боку, зумовлюється законом періодичного обертання.

Усі перелічені вище фактори в сукупності спричинюють помітну нерівномірність товщини шару фарби, що виводиться із клинового зазору, як по колу, так і по твірній ДЦ.

Об’єм фарби, що передається з поверхні ДЦ 2 на передавальний валик 3 (див. рис. 2.5), визначається виразом

(2.7)

|

|

Де гп — зовнішній радіус передавального валика; с^, Ь — кут і довжина контакту.

Об’єм фарби, що передається передавальним валиком З розкочувальному циліндру 4,

(2.8)

Де » — передаточне число, причому і = ~_(пр>лп — частоти обертан-

Ня розкочувального циліндра і передавального валика).

Таким чином, об’єм фарби, який приймає розкочувальний циліндр, становитиме

(2.9)

Де Лр — товщина шару фарби, що перейшла на розкочувальний циліндр; /р, Ьр — довжина і ширина зони контакту між передавальним валиком та розкочувальним циліндром, й1 — коефіцієнт переходу фарби з передавального валика на розкочувальний циліндр.

Отже,

Оскільки Ь — Ь, товщина шару фарби, що перейшла на розкочувальний циліндр,

|

|

(2.10)

Аналіз факторів, які впливають на рівномірність товщини шару фарби по всій поверхні ДЦ, дає змогу зробити такі висновки:

• при нерівномірному обертанні ДЦ з постійною кутовою швидкістю рівномірність товщини шару фарби на його поверхні вища, ніж при періодичному обертанні ДЦ;

« із збільшенням частоти періодичного обертання ДЦ нерівномірність товщини шару фарби на його поверхні зростає;

• з підвищенням точності виготовлення ДЦ і фарбового ножа рівномірність товщини шару фарби збільшується, оскільки в цьому разі ДН та ДФ менше впливають як на дійсний статичний кп, так і на динамічний Итн зазори;

• шар фарби на поверхні ДЦ стає більш рівномірним за товщиною з підвищенням жорсткості ножа, тобто із зменшенням величи — нн 83(удпшх) — його прогину при максимальній коловій швидкості періодичного обертання ДЦ (а значить, максимальному гідродинамічному тиску).

|

{&) |

![]() Групи подачі фарби насосного типу (рис. 2.6) застосовуються у швидкохідних газетних агрегатах. Вони подають фарбу на шість — вісім точок першого розкочувального циліндра для кожної газетної полоси. Ведуча рамка 11 дістає коловий поступальний рух від двох ексцентриків 3, які синхронно обертаються від загального приводу. З рамкою рухомо зв’язані штоки плунжерів 4 і повзуна 2, причому по горизонталі вони рухаються разом, а по вертикалі мають переміщення тільки плунжери. В правому (за схемою) положенні повзуна під плунжер, що підіймається, зі скриньки б засмоктується фарба. Потім повзун переміщується ліворуч, і плунжери стають над отворами в шиберних планках 5. Опускаючись, вони видавлюють фарбу по спеціальних каналах на поверхню приймального циліндра 1 розкочувальної групи. Місцеве регулювання подачею фарби здійснюється гвинтами 9, які знаходяться над плунжерами і обмежують їх зверху при всмоктуванні фарби. Подальше підіймання рамки супроводжується деформацією пружин 10 плунжерів.

Групи подачі фарби насосного типу (рис. 2.6) застосовуються у швидкохідних газетних агрегатах. Вони подають фарбу на шість — вісім точок першого розкочувального циліндра для кожної газетної полоси. Ведуча рамка 11 дістає коловий поступальний рух від двох ексцентриків 3, які синхронно обертаються від загального приводу. З рамкою рухомо зв’язані штоки плунжерів 4 і повзуна 2, причому по горизонталі вони рухаються разом, а по вертикалі мають переміщення тільки плунжери. В правому (за схемою) положенні повзуна під плунжер, що підіймається, зі скриньки б засмоктується фарба. Потім повзун переміщується ліворуч, і плунжери стають над отворами в шиберних планках 5. Опускаючись, вони видавлюють фарбу по спеціальних каналах на поверхню приймального циліндра 1 розкочувальної групи. Місцеве регулювання подачею фарби здійснюється гвинтами 9, які знаходяться над плунжерами і обмежують їх зверху при всмоктуванні фарби. Подальше підіймання рамки супроводжується деформацією пружин 10 плунжерів.

|

Рис. 2.6. Схема ФА насосного типу для подачі в’язких фарб |

|

7 6 5 |

Загальне регулювання, а також припинення подачі фарби досягаються зміщенням шиберних планок у напрямку, перпендикулярному до креслення. В останньому випадку внутрішня циркуляція фарби відбувається по каналах у шиберних планках (на рисунку не показано). Рівень фарби у скриньці б контролюється поплавком 8. При зменшенні кількості фарби останній повертає донизу кран 7, який підводить фарбу з центральної станції у скриньку. Переривчаста краникова подача фарби незалежно від збільшення кількості фарбопідводів є недоліком цієї системи.

У пристроях для подачі фарби всіх типів передбачається їх блокування при ненадходженні ЗМ (паперу тощо) в ДА.

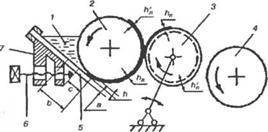

Розглянемо деякі аспекти подачі, розщеплення і переходу фарби на прикладі ФА неперервної дії — плівкого ФА (рис. 2.7). У ньому профіль фарби неперервно передається через передавальний валик 1, фарбовий валик 2 і далі через групу розкочування 4.6, 11 і 12 надходить на НВ 8… 10.

Розглянемо деякі аспекти подачі, розщеплення і переходу фарби на прикладі ФА неперервної дії — плівкого ФА (рис. 2.7). У ньому профіль фарби неперервно передається через передавальний валик 1, фарбовий валик 2 і далі через групу розкочування 4.6, 11 і 12 надходить на НВ 8… 10.

Перехід фарби з передавального на накочувальні валики неоднаковий, як це показано на рис. 2.8, але сумарно ці три валики забезпечують досить рівномірне нанесення фарби на форму Обертання НВ відбувається фрикційно від розкочувальних циліндрів 6 і 11. У разі контакту НВ з розкочувальним циліндром І ДФ Рис. 2.7. Схема плівкого ФА спостерігається підвищене спрацювання

Форми, можливе виникнення затінення і, навіть, незадовільне накочування фарби, при якому оптична густіша зображення знижується.

Внаслідок багаторазового розгалуження фарбового шару і неперервного обертання фарби на еластичній обгортці валиків ФА підвищується температура (приблизно на 6 “С на ділянці розгалуження без теплообміну з навколишнім середовишем). Одночасно у ФА потрапляє ЗР, плівка якого поглинає частину теплоти і віддає її як пару.

|

Рис. 2.8. Нерівномірність перенесення фарби на валики |

Як показує практика, надмірне сприйняття ЗР фарбою призводить до зміни її властивостей. При цьому нормальне розгалуження фарбового шару і розкочування у ФА утруднюються.

Як показує практика, надмірне сприйняття ЗР фарбою призводить до зміни її властивостей. При цьому нормальне розгалуження фарбового шару і розкочування у ФА утруднюються.

Часто це пояснюється властивостями фарби та її компонентів. Тип пігменту, зв’язувальних речовин і розчинника, а також їх кількісне співвідношення впливають на спроможність фарби сприймати ЗР.

Дослідження інституту «ГООІІА» показали, що різні фарби за однакових умов не тільки сприймають різну кількість розчину, а й потребують різного часу для досягнення рівноважного стану. Як випливає з рис. 2.9, при друкуванні фарбою 3 баланс «фарба—ЗР»

досягається протягом 1 хв, а при друкуванні фарбою 1 — протягом

3.. .4 хв, оскільки вона сприймає велику кількість ЗР. У фарбі 2 після тривалої роботи машини було виявлено ЗР, кількість якого постійно підвищувалася. Звичайне регулювання ЗА не дало задовільних результатів.

|

Тривалість друкування, хв Рис. 2.9. Емульгування фарб залежно від тривалості роботи машини |

При однаковій подачі ЗР фарби 2 і 1 сприймають значно більшу кількість розчину, ніж фарба 3. Високий ступінь сприйняття розчину фарбою 2 призвів до поступового зниження якості відбитків у процесі друкування тиражу і спричинив простої машини.

При однаковій подачі ЗР фарби 2 і 1 сприймають значно більшу кількість розчину, ніж фарба 3. Високий ступінь сприйняття розчину фарбою 2 призвів до поступового зниження якості відбитків у процесі друкування тиражу і спричинив простої машини.

Якщо на розкочувальних циліндрах порушується розгалуження фарби внаслідок занадто високого сприйняття ЗР, то на НВ 8…10 (див. рис. 2.7) через різну віддачу фарби утворюється фарбовий рель’єф з ділянками великої і малої інтенсивностей. Це веде до шаблонування фарби, тобто до появи на відбитку із сталим періодом темних і світлих ділянок. Валики 7 для досягнення ліпшого сприйняття фарби мають вирівнювати цей фарбовий рельєф перед новим контактом з розкочувальними циліндрами 6 і 11.

Як відомо з теорії поділу шару фарби, при однакових температурах фарбовіддавальної і фарбоприймальної поверхонь поділ шару відбувається приблизно посередині між ними. За відсутності різниці температур в’язкість фарби також не змінюється.

Якщо температура розкочувального циліндра через підсилення охолодження буде нижчою за температуру НВ, то на холоднішому розкочувальному циліндрі після передачі фарби НВ залишається більше фарби, ніж передано на валики

У зв’язку з тим, що фарбу треба наносити тонким шаром, у ФА офсетних машин збільшують кількість валиків, через що збільшується поверхня її розкочування. Сучасні ФА в АРМ нараховують більше 20 валиків і циліндрів. НВ мають різні діаметри, що забезпечує більш рівномірне нанесення фарби на пластину ДФ. В останніх конструкціях машин фарбові валики, проходячи над западиною ФЦ, спочатку піднімаються, а потім плавно опускаються на пластину ДФ

Фарбові апарати оснащуються пристроями для перемішування фарби у скриньці для того, щоб підтримувати сталу в’язкість фарби, і, крім того, пристроями для механізованого змивання її. Біль

шість машин оснащуються механізмами для вимикання ФА і ЗА (піднімання НВ, припинення подачі фарби і ЗР) у разі непередбаченого зупнну машини. Розширюється використання системи регулювання ФА і ЗА на ходу машини за допомогою ручного кнопкового керування.

Перехід до конструкції ФА високошвидкісних машин, що містить мінімально можливу кількість робочих елементів, обумовлений двома обставинами: зменшенням дії інерційних сил, які особливо проявляються при великих швидкостях друку, а також прискоренням реакції машини на необхідну зміну подачі фарби.

Процес проходження фарби у ФА складається з кількох етапів: надходження фарби зі скриньки, розкочування, нанесення на НВ; передавання на ДФ. Неперервне надходження фарби зі скриньки до форми супроводжується послідовним утворенням і розгалуженням шару фарби в кожній контактній зоні валик-циліндр (рис. 2.10). Завдяки багаторазовому розчепленню початкової порції фарба, яка подається у ФА, розкочується і надходить до НВ у вигляді тонкого суцільного та локально рівномірного шару.

|

Рис. 2.10. Схема проходження фарбн через зону конгагау: І — еластичний валик; 2 — металевий циліндр, і ^ — товшана шару фарби відповідно ш валику Й циліндрі перед входженням у контактну зону; і — іе ше, але шсля проходження зони контакту; при цьому М + + Де < Ну, а < % |

Прн експлуатації ФА треба точно встановити всі його валики і циліндри один відносно одного, а НВ, крім того,— і відносно ДФ. Необхідно забезпечити також оптимальне зусилля притиснення еластичних валиків до контактуючих з ними твердих поверхонь. За цих умов відбуватиметься нормальне, без проковзування та без надмірно великого тертя розгалуження шару фарби. Порядок, методи і засоби виконання такого регулювання регламентуються відповідною технічною документацією, а саме: регулювання здійснюються переміщенням рухомих опор еластичних валиків у двох взаємно перпендикулярних напрямках (металеві циліндри, зокрема й дукторний, закріплено в нерухомих підшипниках).

Прн експлуатації ФА треба точно встановити всі його валики і циліндри один відносно одного, а НВ, крім того,— і відносно ДФ. Необхідно забезпечити також оптимальне зусилля притиснення еластичних валиків до контактуючих з ними твердих поверхонь. За цих умов відбуватиметься нормальне, без проковзування та без надмірно великого тертя розгалуження шару фарби. Порядок, методи і засоби виконання такого регулювання регламентуються відповідною технічною документацією, а саме: регулювання здійснюються переміщенням рухомих опор еластичних валиків у двох взаємно перпендикулярних напрямках (металеві циліндри, зокрема й дукторний, закріплено в нерухомих підшипниках).

Регулюючи притиснення фарбових валиків до циліндрів і ДФ, слід обов’язково враховувати можливі відхилення діаметрів валиків від номінальних значень, зумовлені різними причинами: набуханням еластичної оболонки, що пов’язано з недостатньою стійкістю її до дії змивних та інших робочих розчинів; місцевим ущільненням оболонки, що є наслідком неохайного поводження з валиками в процесі експлуатації, а також зберігання їх та ін.

8 июня, 2013

8 июня, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике