При нанесенні фарби в машинах глибокого друку вона має заповнювати растрові комірки ДФ. Системи подачі фарби сучасних машин глибокого друку обов’язково мають у своєму складі пристрій для охолодження фарби, систему фільтрації, централізовані фар — боподавальні пристрої, регулятори температури і в’язкості фарби.

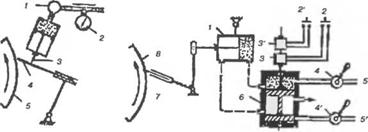

Схеми ФА. Існує два різних типи ФА, які різняться системою подачі фарби. Перший — простий і найстаріший спосіб нанесення фарби на ФЦ глибокого друку обертанням його в заповненій фарбою скриньці 1 (рис. 3.1). Із пробільних ділянок ФЦ 3 фарба знімається ракелем 4, який щільно прилягає до нього по всій довжині твірної Для запобігання розбризкуванню фарби застосовуються щитки 2 і 5. Знята з пробільних ділянок ФЦ фарба знову потрапляє в скриньку, а залишена в растрових комірках форми переноситься на ЗМ в зоні друкарського контакту (ДК). При заміні циліндра та під час перерв у роботі ФС опускають. Такими ФА переважно обладнано випущені раніше аркушеві й рулонні машини, які ще й сьогодні знаходять широке застосування.

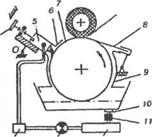

Постійна тенденція до зростання робочої швидкості друкарських машин (саме глибокому друку належить зараз найвищий показник швидкості переміщення полотна паперу в друкарській машині — до 17 м/с) робить використання фарбових систем описаного вище типу практично неможливим, оскільки інтенсивне утворення в цих умовах бульбашок і піни заважає нормальному нанесенню фарби на ФЦ. Тому в сучасних машинах глибокого друку застосовується інший спосіб подачі фарби на ДФ — безконтактна примусово-циркуляційна система (рис. 3.2). Тут фарба подається зі скриньки 1 через запірний вентиль 2 насосом 3 в коробку 5, обладнану розподільними перегородками та ребрами. Виходячи з неї під тиском або вільно, фарба набризкується на форму і заповнює всі ДЕф (растрові комірки). Надлишок фарби стікає в скриньку і через зливну трубку 10 та фільтр 11 знову потрапляє в скриньку 1. [з

|

|

|

4 |

|

З |

|

2 |

|

Рис 3.2. Схема ФА з примусовою циркуляційною системою подачі фарби |

Пробільних ділянок ФЦ 7 фарба знімається ракелем 8. Ефективнішим є набризкування фарби під тиском. Для запобігання отруєнню повітря у виробничих приміщеннях шкідливими випарами розчинника фарби скринька і зона розбризкування фарби огороджуються щитками 6 та 9. Положення коробки 5 відносно ФЦ 7 установлюється поворотом її навколо осі О і більш тонко регулюється гвинтом 4. Весь фарборозбризкувальний пристрій розташовується ближче до зони ДК з метою недопускання підсихання фарби в растрових комірках ФЦ.

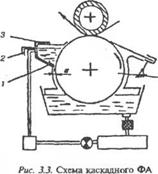

У деяких ФА, наприклад машин фірми «Р1ат৻ (Німеччина), фарба наноситься на поверхню ФЦ 4 (рис. 3.3) з фарборозпо — дільного жолоба (каскаду) 3, що розташовується безпосередньо біля зони ДК. Товщина шару фарби на ФЦ визначається зазором 0,1…0,15 мм між фарбою та фарбовим ножем І, який точно встановлюється відносно поверхні ФЦ гвинтами регулювання. Постійна циркуляція фарби підтримується за допомогою насоса. Фарба розподіляється по довжині фарбоподавального жолоба 3, а її надлишок через зливні канали 2 стікає в скриньку. Щоб фарба, яка залишилася в растрових комірках, не встигла висохнути, її наносять на ФЦ відразу після здобуття відбитка. Фарбовий пристрій має також систему водяного охолодження для підтримання сталої температури фарби.

У сучасних рулонних машинах глибокого друку фарба наноситься на ФЦ З НВ 1 (рис. 3.4). В деяких машинах НВ покривають синтетичним чохлом. Він монтується в підпружинених підшипниках і обертається у фарбі, що подається у скриньку 2.

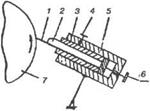

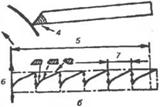

Фарбові апарати машин глибокого друку, призначені для друкування з пластинчастих ДФ, виготовляють за схемою, показаною на рис. 3.5. Оскільки ФЦ у цих машинах має поверхневе заглиблення, для запобігання ударам під час роботи по її виступах фарбовий

Фарбові апарати машин глибокого друку, призначені для друкування з пластинчастих ДФ, виготовляють за схемою, показаною на рис. 3.5. Оскільки ФЦ у цих машинах має поверхневе заглиблення, для запобігання ударам під час роботи по її виступах фарбовий

|

|

Валик 1 і ракель 2 синхронно відводяться від ФЦ 3 кулачковими механізмами.

Одним із критеріїв технологічності системи нанесення фарби в сучасних машинах глибокого друку з є тривалість простою при заміні фарби, пов’язана з переходом на інші види продукції або ЗМ. Тому системи нанесення фарби для багатокольорових (багатосекційних) машин глибокого друку часто виготовляються

Одним із критеріїв технологічності системи нанесення фарби в сучасних машинах глибокого друку з є тривалість простою при заміні фарби, пов’язана з переходом на інші види продукції або ЗМ. Тому системи нанесення фарби для багатокольорових (багатосекційних) машин глибокого друку часто виготовляються

Рис. 3.5. Схема Фа машин у вигляді вставних агрегатів, ЯКІ го-

З пластинчастими ДФ туються до роботи поза машиною і

Встановлюються в будь-яку друкарську секцію. Економічність застосування подібних конструкцій істотно залежить від характеру використання друкарських машин.

Обладнання для автоматичного регулювання в’язкості фарби. Консистенція фарби значно впливає на процес друкування та якість відбитка. Тому в сучасних машинах є пристрої для автоматичного регулювання в’язкості фарби. Як приклад розглянемо пристрій фірми «СгарЬісаП» (Швейцарія). Принцип його дії грунтується на вимірюванні в’язкості фарби за частотою падіння крапель, яка змінюється залежно вщ в’язкості фарби (чим менша в’язкість, тим частіше падають краплі). Метод забезпечує високу точність вимірювання і враховує зміну температури в процесі друкування тиражу.

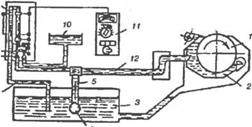

Контрольно-регулювальний пристрій фірми «ОгарЬісаЛ» є замкненою системою, в якій відсутнє випаровування розчинника (рис. 3.6). Вимірювальний прилад 9 установлено незалежно від ФС 3 і сполучено з нею двома трубопроводами 6, 12. Фарба постійно циркулює

9

|

|

|

8 7 |

|

Є |

|

Рис. 3.6. Автоматичний регулятор в’язкості фарби фірми «(тлфЬісаги (Швейцарія): І — ФЦ, 2 — ФС; 11 — пульт з електровимірювальними приладами |

В пристрої за допомогою насоса 4, надходячи по трубопроводах 5, 12 у вимірювальний прилад 9 і повертаючись по трубопроводу 6 до скриньки 3 з певною кількістю розчинника залежно від виміряної в’язкості. У процесі вимірювання клапан 7 на вході пристрою на короткий час закривається і відкривається після проведення вимірювання. Відхилення в’язкості від заданого значення визначає кількість розчинника, яку потрібно додати до фарби. Для його подачі зі скриньки 10 відкривається клапан 8, розчинник потрапляє до вимірювального приладу 9, промиває його від фарби і потрапляє по трубопроводу 6 у скриньку 3. Після перекриття клапана 8 знову відкривається клапан 7 подачі фарби і вимірювання повторюється. Під час роботи фарба не підсихає, оскільки неперервний рух її або розчинника запобігає потраплянню повітря у пристрій.

Пристрій для підтримання рівня фарби. Рівень фарби у скриньці не повинен бути меншим від певного мінімального значення. Покажчики рівня працюють переважно за принципом поплавка з верхнім і нижнім контактами, встановленими згідно з потрібним рівнем. Якщо рівень фарби нижчий від мінімального, то поплавок взаємодіє з нижнім контактом і, в разі неподачі фарби вмикається акустичний або оптичний сигнал для друкаря. При підмиканні регулятора рівня до централізованої системи подачі фарби операція поповнення ФС здійснюється автоматично.

Фірмою «Ingenieuiburo Bernd E. Mьller» (Німеччина) розроблено автоматичну систему MIG для регулювання рівня фарби у скриньці. До її складу входить подвійний чутливий елемент, одна частина якого призначена для вимірювання рівня фарби, а інша подає сигнал на вимикання насоса, коли досягається найвищий заданий рівень фарби. Електронна система керування має модульну структуру. Робочий стан чутливих елементів постійно індикується світловодами.

Ракельні пристрої. Ці пристрої призначені для зняття фарби з ПЕф. До їх складу входять: ракель з ракелетримачем, механізми притиснення ракеля до форми та його зворотно-поступального переміщення, механізм відведення ракеля в неробоче положення.

Ракельні пристрої. Ці пристрої призначені для зняття фарби з ПЕф. До їх складу входять: ракель з ракелетримачем, механізми притиснення ракеля до форми та його зворотно-поступального переміщення, механізм відведення ракеля в неробоче положення.

Ракель 1 (рис. 3.7) є одним з технологічно найважливіших елементів ФА машин глибокого друку, якість підготовки і робота якого істотно впливають на результат друкарського процесу. Конструктивно це гнучка стальна пластина завширшки 60…80 мм і завтовшки 0,15…0,2 мм. Матеріал — інструментальна листова сталь У10, У12.

Ракель розташовується на спеціальній Рис 3 7 ракеЛьноп> опорі, яка в сучасних друкарських пристрою

Машинах має складну багатоелементну конструкцію, що забезпечує потрібну точність установлення ракеля відносно ДФ. Разом з планкою 2 завтовшки 0,5…0,6 мм, яка необхідна для підвищення жорсткості леза ножа, ракель 1 закріплено у спеціальному тримачі З, встановленому і зафіксованому гвинтами 4 в корпусі 5. Допоміжні гвинти 6 слугують для регулювання положення кромки леза ракеля паралельно твірній ФЦ 7.

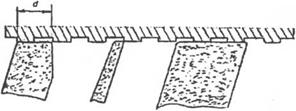

Робоча кромка ножа загострюється під кутом 20…25° (зовні машини) з утворенням опорної фаски d завширшки 0,08…0.12 мм (рис. 3.8, а). Збільшення кута загострювання (рис. 3.8, б) може призвести до зменшення еластичності кромки леза ракеля і погіршення зняття надлишків фарби з поверхні ФЦ, а його зменшення (рис.

3.8, в) спричинює зниження стійкості загостреного леза ракеля до дії твердих частинок, які потрапляють у фарбу або знаходяться на поверхні ЗМ. Внаслідок пошкоджень кромки ракеля на ПЕф залишаються тонкі лінії фарби, які перетискуються на папір. Під впливом тертя при ковзанні по формі кромка леза ракеля спрацьовується. Тому для відновлення нормального стану ракеля його необхідно періодично перешліфовувати. Тривалість роботи ракеля між перешліфовуваннями залежить від властивостей матеріалу ракеля, дисперсності фарби, характеру та чистоти поверхні ФЦ і коливається в межах 4 ..8 год.

|

А б в Рис. 3.8. Схема загострювання ракеля |

Сучасні високопродуктивні машини глибокого друку, наприклад машини фірми «УУіі’ае* (Швейцарія), постачаються з ракельними ножами одноразового використання, які витримують тираж до 500 тис. відбитків. Цікавим е ракель ЬШС системи «Яіп^іег» з постійною площею контакту (фаскою), розроблений фірмою «МахБаіуу1ег & Со» (Швейцарія). Його фаска І (рис. 3.9, а) значно більша, ніж у звичайного ракеля (рис. 3.9, б). Під час друкування вона спрацьовується і ракель скорочується, але ширина робочої зони 4, що контактує з фарбою, не змінюється. Завдяки цьому градація тонів 6 на відбитках залишається незмінною для всього тиражу 5.

|

|

Рис. 3.9 Ракель МОС з постійною шіо — Рис 3 10. Схеми притиснення ракеля шсю контакту (а) та звичайний ракелі до ДФ

Із загостреною фаскою (6)

Зусилля притиснення ракеля до ДФ невелике і, крім того, регулюється, шо підвищує тиражостійкість форми. Застосування ракеля МОС дає змогу виготовляти пробні відбитки, ідентичні за якістю з тиражем. Строк служби цього ракеля (за даними фірми — виробника) в 6 разів перевищує строк служби звичайного ракеля.

Притиснення ракеля до ДФ може бути жорстким або пружним. У першому випадку це реалізується за допомогою черв’ячної або гвинтової пари (рис. 3.10, а), а в другому — за допомогою пружин

1 (рис. 3.10, б) або пневмо — чи гідроприводу 1 (рис. 3.10, в). Пружна система забезпечує постійне притиснення ракеля 1 до форми 2, але має підвищену чутливість до коливань, що зумовлює утворення смуг на відбитку. Для запобігання такому дефектові параметри пружини мають бути підібрані так, шоб виключити появу резонансних коливань. Вмикання і вимикання ракеля І здійснюються ручкою 7, а прецизійне притиснення до ДФ 4 — черв’ячною передачею

5, 6 (див. рис. 3.10, б). Сила притиснення ракеля до форми регулюється гвинтом 2. Пневмо — та гідросистеми менше схильні до коливань і тому застосовуються частіше.

Внаслідок конструктивної гнучкості ракеля тиск його на форму по довжині ДК нерівномірний, тому можливе нерівномірне спрацювання кромки ракеля та ДФ вздовж твірної ФЦ. Це призводить до зміни градацій відбитків під час друкування тиражу. При багатофарбовому друці зміна режиму роботи ракеля спричинює спотворення кольоропередачі зображення. Для усунення цього недоліку використовують пристрої керування прогином рахеля. На рис. 3 11, а зображено схему пневматичного пристрою, в якому тиск на робочий край ракеля 4 для його притиснення до ДФ 5 створюється системою штоків 3. На поршні цих штоків діє стиснене повітря, яке подається із загальної для всіх циліндрів труби 1 і контролюється за допомогою манометра 2.

В іншому пристрої (рис. 3.11, б) ракельний ніж 7 навантажується

І дістає переміщення від пневмоцилінлрів 1, які рівномірно розташовані по довжині ракельного ножа та сполучені між собою за допомогою золотникової коробки 6 з мережами високого 5 і низького 5 тисків. Високий тиск призначений для підіймання ракельного ножа, а низький — для його притиснення до’ДФ 8. Значення тиску регулюється зміною робочих отворів клапанів 4 та 4′. Для переміщення золотника слугують електромагніти Зі У, керовані від кнопок 2та 2.

|

|

|

Рис. 3.11. Схеми пристроїв з пневматичним притисненням ракеля до ДФ по його довжині. |

|

А |

|

Б |

Таким чином, на роботу ракеля впливають два основних фактори: гідродинамічний тиск фарби, що виникає в клиновому зазорі між ракелем та поверхнею ДФ, і зусилля притиснення його до неї. На значення гідродинамічного тиску впливають швидкість друку та кут а встановлення ракеля, утворений робочою площиною останнього і дотичною до поверхні ФЦ в напрямку його обертання (див. рис. 3.10, а). Виявлено, що підвищення швидкості друку в два рази (від 4,5 до 9 м/с) збільшує гідродинамічне навантаження на ракель у три-чотири рази, а збільшення кута а від 45 до 85′ зменшує гідродинамічний тиск у 5…6,5 разів. Отже, існує реальна можливість підтримувати значення гідродинамічного тиску на заданому рівні, якщо підвищення швидкості друку компенсувати відповідним збільшенням кута встановлення ракеля.

Зусилля притиснення — це зусилля, з яким ракель має притискуватися до поверхні ФЦ, щоб компенсувати, по-перше, вплив

Гідродинамічного тиску і, по-друге, неточності геометричної форми та биття ФЦ при обертанні. Головним фактором, що впливає на зусилля притиснення, є кут установлену ракеля, збільшення якого призводить до підвищення прогину ракеля і, відповідно, зростання зусилля притиснення його до Дф.

Оптимальним кутом установлення ракеля слід уважати такий кут, який забезпечує достатнє зусилля притиснення при відносно невеликому гідродинамічному тиску. Для швидкохідних машин глибокого друку, що працюють із швидкістю порядку ЗО тис. об/год, * таким оптимумом є варіант з використанням «крутого» ракеля, кут установлення якого а = 70…80° у точці ДК (див. рис. 3.10, а). В даному разі «крутий» ракель 1 працює сумісно з опорним ракелем З, встановленим під кутом 45.,.55°, «Крутий» ракель повинен мати підвищену пружність, тому товщина його має бути меншою від

0, 07.-0,16 мм. Відомо конструкції, які дають змогу відмовитися від опорного ракеля (наприклад, самозагострюваний ракель Берінга характеризується підвищеною стійкістю до спрацювання — 8… 10 млн циклів).

Важливим фактором, що впливає як на якість друку, так і на стабільність роботи ракеля, є характер зворотно-поступального переміщення ракелетримача під час роботи машини. Необхідність такого переміщення зумовлена тим, щоб запобігти можливості пошкодження робочої поверхні ДФ при потраплянні під загострену кромку ракеля дрібних твердих частинок. Ідеальним можна вважати таке переміщення ракеля, коли кожна його точка неперервно і зі сталою швидкістю проходить усю поверхню ФЦ. Конструктивно наблизитися до ідеального переміщення ракеля можна: за допомогою великого кроку і невеликої швидкості зворотно-поступального руху ракелетримача; короткочасним реверсуванням; постійним зміщенням місцезнаходження точки; зміною напрямку руху ракеля вздовж твірної ФЦ. Розглянемо ці можливості докладніше.

Для забезпечення зворотно-поступального переміщення ракелетримача вздовж твірної ФЦ використовуються кривошипно-ша — тунний (рис. 3.12, а), кулачковий (рис. 3.12, Є) або кривошипно — кулісний (рис. 3.12, в) механізми. Найпростіший у виконанні та зручний в обслуговуванні — кривошипно-шатунний механізм. Осьове переміщення ракеля регулюється, як правило, безступінчасто в межах 0…50 мм.

Для поліпшення якості друку ракелю надають переміщення із змінною частотою. На рис. 3.12, г показано один з таких механізмів, який забезпечує непроходження точки ракельного ножа одними і тими самими місцями ДФ певну кількість циклів.

На сучасних високошвидкісних машинах глибокого друку з метою запобігання синхронності між зворотно-поступальним переміщенням ракеля і обертанням ФЦ ракельний механізм має незалежний привід від електродвигуна із спеціальним редуктором частоти

|

Рис. 3.12. Схеми механізмів для зворотно-поступального переміщення ракслетримача вздовж твірної ФІ1 |

Обертання. Це забезпечує повільне зворотно-поступальне переміщення ракеля та плавний миттєвий реверс. Реверс руху ракеля, яким керує мікровимикач, здійснюється в довільних точках відносно поверхні ФЦ. В цих машинах передбачено автоблокування на випадок, коли переміщення ракеля відхиляється від заданого програмою режиму роботи, а також у разі зупину ФЦ або малої частоти його обертання.

16 июня, 2013

16 июня, 2013  admin

admin

Опубликовано в рубрике

Опубликовано в рубрике